分享:稀土Ce對薄帶連鑄無取向6.5%Si鋼組織、高溫拉伸性能和斷裂模式的影響

1.

2.

研究了Ce元素對薄帶連鑄無取向6.5%Si鋼凝固組織、有序相、高溫拉伸性能和斷裂模式的影響。結果表明,添加Ce可以在薄帶連鑄過程中形成高熔點Ce2O2.5S和Ce4O4S3,促進鋼液異質形核,細化鑄帶凝固組織。Ce對有序相變無明顯影響,鑄帶有序度由高至低所對應的拉伸溫度分別為650、400和800℃。隨拉伸溫度提高,鑄帶的屈服強度與抗拉強度降低,斷后延伸率提高。當拉伸溫度高于500℃,Ce元素的鋼液凈化和凝固組織細化作用有助于提高晶界強度,避免沿晶斷裂。鑄帶在拉伸過程中發生動態回復和再結晶,最終發生韌性斷裂,斷后延伸率得到顯著提高。研究結果證實,稀土處理可以作為薄帶連鑄無取向6.5%Si鋼增塑的一種有效途徑。

關鍵詞:

無取向硅鋼是制造電機和發電機轉子鐵芯的重要軟磁材料,Si含量一般為(1.5~3.0)% (質量分數,下同)。當Si含量提升至6.5%,無取向硅鋼表現出優異的高頻軟磁性能,高頻鐵損大幅度降低[1~3],飽和磁致伸縮接近于零[4],應用于高頻鐵芯有助于節能和降噪。但Si原子的固溶強化[5]、有序化[6]和Fe—Si共價鍵[7]導致無取向6.5%Si鋼既硬又脆,難以通過常規軋制手段將其制備成薄板,制約其產業化和商用。

針對脆性無取向6.5%Si鋼的加工問題,相繼開發出幾種特殊的薄板制備方法,包括粉末軋制、定向凝固和化學氣相沉積(CVD)等。Li等[8]結合粉末燒結和軋制制備出了0.2 mm厚無取向6.5%Si鋼薄板,但沒有解決高溫燒結的內氧化問題,導致鐵損偏高。Fu等[9~11]通過定向凝固和軋制制備出了0.15 mm厚的薄板,但受限于較低的定向凝固速率和坯料尺寸,該技術仍處于實驗階段。日本鋼管公司(NKK)開發的CVD[12,13]是目前唯一實現無取向6.5%Si鋼產業化的生產技術。但滲硅介質采用劇毒SiCl4,有毒氣體處理、設備腐蝕和能耗問題有待于進一步改善。

薄帶連鑄技術[14,15]可以將鋼液通過旋轉結晶輥直接凝固為1.5~5 mm厚的金屬薄帶,通過在線軋制制造金屬薄板。目前,該技術經過多年發展,已實現低碳鋼、鎮靜鋼、奧氏體不銹鋼的產業化生產,并且在硅鋼領域已實現中試生產,展現出技術優勢[16,17]。通過薄帶連鑄技術制備無取向6.5%Si鋼具備如下優勢:第一,薄帶連鑄技術的短流程與近終形特點可以減小軋制壓下量,從而降低軋制開裂風險,控制能耗;第二,薄帶連鑄技術具備亞快速凝固(凝固速率102~104℃/s)特點,可以細化凝固組織,減小偏析,并且在一定程度上抑制有序相變,提升鑄帶的加工塑性;第三,薄帶連鑄技術流程所采用的中等軋制量(60%~80%)有助于織構調控,通過組織和軋制過程控制,可以解決難磁化<111>//ND面(ND為法向)織構的遺傳問題,提高磁感應強度[18,19]。綜上,使用薄帶連鑄技術制備無取向6.5%Si鋼薄板在技術上具備一定可行性,有望成為無取向6.5%Si鋼加工成型的一個技術突破方向。

有關薄帶連鑄無取向6.5%Si鋼的研究工作較少,并且主要集中在織構和軋制塑性研究方面。Li等[20]通過薄帶連鑄、熱軋、250℃溫軋和退火制備出0.5 mm厚無取向6.5%Si鋼薄板,退火織構以易磁化的<001>//ND面織構為主,磁感應強度(B8)達到1.39 T,明顯高于CVD成品板的1.27 T[3],證實了薄帶連鑄在織構調控和磁性能方面獨有的技術優勢,但溫軋板出現較為明顯的邊裂,軋制塑性有待改善。Liu等[21]研究了軋制溫度對薄帶連鑄無取向6.5%Si鋼軋制塑性的影響,發現提高軋制溫度可以改善軋制塑性,但軋制邊裂問題沒有得到根本性解決。Li等[22]研究了無取向6.5%Si鋼鑄帶的高溫拉伸性能,發現鑄帶在中溫區間(400~600℃)的沿晶開裂是制約塑性的關鍵問題。進一步研究發現,稀土處理可以通過細化凝固組織和強化晶界將鑄帶600℃的斷后延伸率由22.8%提升至56.8%[23],揭示了稀土增塑的可行性,但未見后續研究報道。

為了進一步研究稀土元素對薄帶連鑄無取向6.5%Si鋼凝固組織、力學性能和斷裂行為的影響規律,本工作在300~900℃溫度區間開展了高溫拉伸實驗,通過鑄帶凝固組織、拉伸性能和斷裂行為的對比分析,澄清了稀土Ce的影響規律和作用機制。研究結果可以為薄帶連鑄無取向6.5%Si鋼的成分設計和軋制塑性優化提供實驗參考。

1 實驗方法

無取向6.5%Si鋼經真空感應熔煉后,使用立式等徑雙輥薄帶連鑄試驗機(直徑500 mm、長114 mm水冷銅輥)直接澆注出2.2 mm厚的鑄帶,澆注過熱度為40℃,鑄帶的化學成分和對應編號如表1所示,薄帶連鑄流程示意圖如圖1a所示。

表1 無取向6.5%Si鋼鑄帶的化學成分 (mass fraction / %)

Table 1

| Sample | Si | Ce | Fe |

|---|---|---|---|

| CS1 | 6.5 | 0 | Bal. |

| CS2 | 6.5 | 0.047 | Bal. |

圖1

圖1 薄帶連鑄流程及其凝固過程示意圖

Fig.1 Schematic diagrams of strip casting process (a) and the solidification process (b)

使用電火花線切割機沿鑄帶縱向切取高溫拉伸試樣,試樣標距長度為30 mm、寬度為4 mm。使用E45.105型電子萬能試驗機進行高溫拉伸實驗,拉伸溫度分別為300、400、500、550、600、650、700、800和900℃,拉伸速率設定為10.5 mm/min,每個溫度測試5支樣品。試樣在設定溫度保溫10 min后開始拉伸,直至斷裂,拉斷后迅速取出空冷至室溫。將斷后試樣沿斷口對接,測量斷后試樣的標距段長度,與初始標距段進行對比得出斷后延伸率。

鑄帶金相試樣經磨拋后,采用4 g CuSO4 + 20 mL HCl + 20 mL H2O混合溶液腐蝕表面,使用GX53光學顯微鏡(OM)觀察凝固組織,每種鑄帶隨機選取5個金相視場,采用截點法統計平均晶粒尺寸。使用JXA-8530F電子探針(EPMA)對鑄帶進行微區元素分析,分析含Ce析出相的元素分布,并對其化學成分進行定量分析,分析元素包括Si、Ce、O和S。使用Quanta 450掃描電鏡(SEM)觀察拉伸斷口形貌,并結合金相觀察斷口縱剖面。

為了分析拉伸溫度對鑄帶有序相狀態的影響,分別從400、650和800℃斷后拉伸試樣的夾持端截取試樣,經逐級打磨至50 μm厚后,使用TenuPol-5電解雙噴儀進行減薄,雙噴液采用5%HClO4 + 95%C2H6O (體積分數)混合溶液,雙噴電壓為30 V,雙噴溫度控制在-20℃,然后使用Tecnai G2 F20透射電鏡(TEM)對鑄帶進行選區電子衍射(SAED)分析和有序相觀察。使用Digital Micrograph軟件統計B2反相疇的尺寸,測量有序相{010}與基體{020}衍射斑的強度比值。

2 實驗結果與討論

2.1 凝固組織對比

圖2示出CS1和CS2鑄帶顯微組織的OM像。可見,表層至芯部均為等軸晶。薄帶連鑄的凝固過程有別于常規的錠模鑄造,熔池由旋轉結晶輥和側封組成,結晶輥內部通水,以保證鑄輥的導熱能力。如圖1b所示,鋼液在澆注過程中,與鑄輥表面接觸的鋼液率先凝固,形成彎月面型凝固坯殼,伴隨進一步熱傳導和內部鋼液攪動逐漸凝固為金屬薄帶。影響鑄帶凝固組織的因素包括鑄輥表面粗糙度、鑄輥轉速和澆注過熱度[24~26]。其中,過熱度對鑄帶宏觀凝固組織有明顯影響。根據Liu等[24]的研究結果可知,當鐵素體不銹鋼的澆注過熱度由20℃提升至140℃,鑄帶凝固組織逐漸由等軸晶向柱狀晶過渡,這是因為固-液界面增大的溫度梯度導致凝固行為由形核主導轉變為柱狀晶的選擇生長所致。本工作為了得到細化的凝固組織,采取了較低的澆注過熱度(約40℃),抑制柱狀晶的擇優生長,鑄帶表層至中心層形成了較為均勻的等軸晶組織(圖2)。經過統計,CS1和CS2鑄帶的平均晶粒尺寸分別為100和11 μm,證明添加稀土Ce有助于進一步細化凝固組織。

圖2

圖2 CS1和CS2鑄帶顯微組織的OM像

Fig.2 Low (a, c) and high (b, d) magnified OM images of the CS1 (a, b) and CS2 (c, d) as-cast strips (ND—normal direction, RD—rolling direction)

圖3示出2種鑄帶的SEM像和EPMA元素分布圖。可見,在CS2鑄帶的晶界和晶內可以觀察到顆粒狀的第二相,平均直徑約1 μm,富集Ce、O和S元素。由于稀土氧化物、氧硫化物和硫化物具有較低的Gibbs形成自由能[27],薄帶連鑄過程中添加的Ce可能與鋼液中O、S化合形成高熔點稀土化合物。表2示出了CS2鑄帶中顆粒狀第二相(圖3c)的EPMA定量分析結果。可以看出,CS2鑄帶包含2種不同原子計量比的稀土氧硫化物,第一類稀土氧硫化物(如圖3c中c-1)的Ce∶O∶S原子比約為1.8∶2.6∶1,第二類稀土氧硫化物(如圖3c中c-2、c-3和c-4)的Ce∶O∶S原子比接近4∶4∶3。含Ce的稀土氧硫化物主要分為Ce2O2S、Ce2O2.5S、Ce4O4S3和Ce10S14O。根據表2列出的結果,這2類稀土氧硫化物的原子計量比分別與Ce2O2.5S和Ce4O4S3接近。因此,推測在當前冶煉條件下,微量添加的稀土Ce與鋼液中的O、S結合形成Ce2O2.5S (PDF卡片#87-0283)和Ce4O4S3 (PDF卡片#32-0197),2者分別具有六方和正交晶體結構。

圖3

圖3 CS1和CS2鑄帶SEM像和EPMA元素分布圖

Fig.3 SEM images and the corresponding EPMA elemental maps of the CS1 (a) and CS2 (b, c) as-cast strips

表2 圖3c中CS2鑄帶顆粒狀第二相EPMA分析結果 (atomic fraction / %)

Table 2

| Position | Fe | Si | Ce | O | S | Ce∶O∶S |

|---|---|---|---|---|---|---|

| c-1 | 38.64 | 3.37 | 19.46 | 27.91 | 10.62 | 1.83∶2.63∶1 |

| c-2 | 30.01 | 2.78 | 24.69 | 23.63 | 18.89 | 3.92∶3.75∶3 |

| c-3 | 7.60 | 0.33 | 30.26 | 35.06 | 26.75 | 3.39∶3.93∶3 |

| c-4 | 12.77 | 0.86 | 33.07 | 29.13 | 24.16 | 4.11∶3.65∶3 |

一般而言,高熔點稀土化合物可以充當鋼液的異質形核基底,提高形核率,細化凝固組織[28]。由Bramfitt[29]的研究結果可知,有效的異質形核基底需要與母相具備較低晶格錯配度(< 12%)。根據

式中,(hkl)s和(hkl)n分別為形核劑和基體的低指數晶面;[uvw]s和[uvw]n分別為(hkl)s和(hkl)n的低指數晶向;d[uvw]s和d[uvw]n分別為沿[uvw]s和[uvw]n晶向的原子間距;θ為[uvw]s和[uvw]n之間的角度。

計算結果(表3)表明,Ce2O2.5S、Ce4O4S3與高溫鐵素體具備低錯配度關系,滿足異質形核基底條件,可以促進鋼液的異質形核,這是CS2鑄帶凝固組織細化的主要原因。

表3 晶格錯配度計算結果

Table 3

| Case | [uvw]s | [uvw]n | d[uvw]s / nm | d[uvw]n / nm | θ / (o) | d[uvw]s·cosθ / nm | δ / % |

|---|---|---|---|---|---|---|---|

|

|

[ |

[ |

0.3967 | 0.4146 | 0 | 0.3967 | 3.9 |

|

[ |

[ |

0.6871 | 0.7128 | 0 | 0.6871 | ||

|

[ |

[ |

0.3967 | 0.4146 | 0 | 0.3967 | ||

|

|

[ |

[ |

0.3958 | 0.4146 | 0 | 0.3958 | 4.6 |

|

[ |

[ |

1.0457 | 1.0970 | 0 | 1.0457 | ||

|

[ |

[ |

0.6851 | 0.7182 | 0 | 0.6851 |

2.2 高溫拉伸性能

圖4示出CS1和CS2鑄帶的工程應力-應變曲線。當拉伸溫度為300℃時,曲線以彈性段為主。當拉伸溫度為400℃時,鑄帶開始出現拉伸塑性,曲線由彈性段和塑性段2部分組成。進一步提高拉伸溫度,鑄帶拉伸塑性得到改善,拉伸曲線出現彈性段、均勻塑性變形和頸縮3個階段。

圖4

圖4 CS1和CS2鑄帶300~900℃的工程應力-應變曲線

Fig.4 Engineering stress-strain curves of the CS1 (a) and CS2 (b) as-cast strips tensile tested from 300oC to 900oC

圖5示出拉伸性能隨溫度的變化趨勢。隨拉伸溫度升高,2種鑄帶的屈服強度和抗拉強度降低,斷后延伸率提升,表明升溫有助于降低鑄帶強度,提高加工塑性。當拉伸溫度低于500℃,CS2鑄帶表現出更高的強度,斷后延伸率與CS1鑄帶區別不大。當拉伸溫度提升至500~650℃,2種鑄帶的強度差異逐步減小,CS2鑄帶的斷后延伸率由500℃的12.8%提升至650℃的35.7%,增幅達到22.9%,CS1鑄帶的斷后延伸率由500℃的9.1%提升至650℃的11.4%,增幅僅為2.3%。當拉伸溫度高于650℃,CS1與CS2鑄帶的強度基本處于同一水平,斷后延伸率的差距進一步增大。

圖5

圖5 CS1和CS2鑄帶的高溫拉伸性能對比

Fig.5 Comparisons of the yield strength (Rp0.2) (a), tensile strength (Rm) (b), and elongation (c) of the CS1 and CS2 as-cast strips

圖6示出400、650和800℃斷后拉伸試樣的TEM暗場像和相應的[001]晶帶軸的SAED花樣。研究[30,31]表明,高硅鋼的基體有序度與B2反相疇尺寸存在關聯。基體有序度越高,反相疇尺寸越大。當拉伸溫度為400和650℃時,2種鑄帶均觀察到B2有序相(圖6a~d),并且隨拉伸溫度升高,B2反相疇出現了明顯的粗化現象。CS1和CS2鑄帶的B2反相疇尺寸由400℃的約50和250 nm分別粗化至650℃的約490和450 nm。此外,基體有序度高低可以通過有序相與基體衍射斑的相對強度進行表征[32,33]。Shi等[32]在6.5%Si鋼熱變形行為和加工軟化機制的研究中,測量了[001]晶帶軸SAED花樣中有序相{010}和基體{020}衍射斑的強度,將{010}與{020}衍射斑的峰值強度比值作為基體有序度的表征參數,證實了爐冷試樣的基體有序度高于淬火試樣。本工作采用相同方法測量了[001]晶帶軸SAED花樣中有序相{010}和基體{020}衍射斑的峰值強度(圖6),通過衍射斑峰值強度的比值評估了不同拉伸溫度條件下CS1和CS2鑄帶的基體有序度。當拉伸溫度為400℃時,CS1和CS2鑄帶對應衍射斑的強度比值分別為0.08和0.06 (圖6a和b)。當拉伸溫度為650℃時,強度比值分別為0.13和0.14 (圖6c和d)。當拉伸溫度提升至800℃,雖然可以觀察到有序相的SAED花樣,但強度很弱,有序相與基體衍射斑的強度比值接近于0,且對應暗場像中未能觀察到B2反相疇(圖6e和f)。綜合B2反相疇尺寸和衍射斑強度的比值,可以確定鑄帶有序度由高至低所對應的拉伸溫度分別為650、400和800℃,符合6.5%Si鋼的有序相變規律。在相同拉伸溫度條件下,2種鑄帶具備相近的基體有序度,表明微量添加Ce并未對鑄帶的有序相變起到明顯抑制作用。

圖6

圖6 CS1和CS2鑄帶的TEM暗場像及對應的[001]晶帶軸選區電子衍射(SAED)花樣

Fig.6 Dark field TEM images and the corresponding [001] SAED patterns (insets) of the CS1 (a, c, e) and CS2 (b, d, f) as-cast strips tensile tested at 400oC (a, b), 650oC (c, d), and 800oC (e, f) (APB—antiphase boundary)

在相同變形條件下,成分和組織是決定鑄帶拉伸性能的2個關鍵因素。成分差異在于CS2鑄帶添加了少量的Ce,添加Ce帶來2方面影響:第一,Ce與有害元素O、S結合,形成高熔點的Ce2O2.5S和Ce4O4S3,減少了基體中游離的O和S;第二,Ce2O2.5S和Ce4O4S3的析出促進了鋼液異質形核,細化了鑄帶凝固組織。相反,Ce元素的固溶強化作用可以忽略,一方面在于Ce的固溶度較低((160~210) × 10-6 [34]);另一方面,大部分Ce與O和S結合形成稀土化合物,進一步降低了基體固溶的Ce含量,所以Ce對鑄帶的固溶強化作用沒有明顯貢獻。此外,在當前實驗條件下,Ce對鑄帶的有序相狀態沒有明顯影響(圖6)。

2.3 斷口形貌和變形組織

2.3.1 低溫區間(300~400℃)

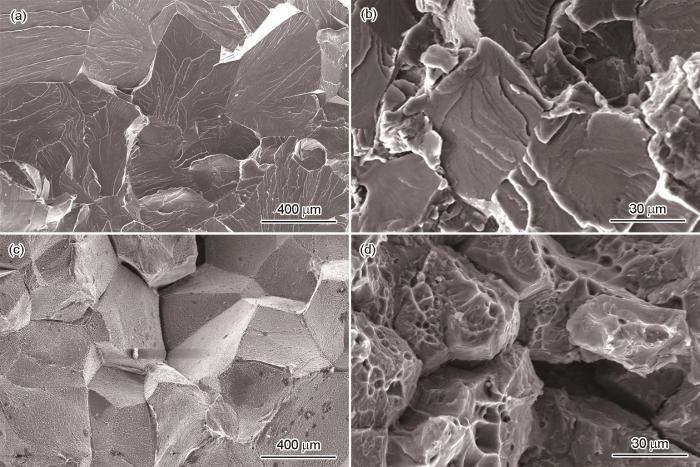

圖7示出CS1和CS2鑄帶300和400℃拉伸斷口形貌的SEM像,圖8示出對應的斷口縱剖面的OM像。300℃的斷口均為脆性解理斷裂(圖7a和b)。解理裂紋穿過晶界后擴展方向發生改變,形成了不同取向的“河流狀”解理花樣。400℃的斷口轉變為沿晶斷裂(圖7c和d),沿晶裂紋易于在橫向和三叉晶界萌生并擴展(圖8c和d)。沿晶裂紋的優先形成說明晶界強度低于基體強度,晶界成為塑性變形的薄弱環節。

圖7

圖7 CS1和CS2鑄帶300和400℃拉伸斷口形貌的SEM像

Fig.7 SEM images showing tensile fracture morphologies of the CS1 (a, c) and CS2 (b, d) as-cast strips tested at 300oC (a, b) and 400oC (c, d)

圖8

圖8 CS1和CS2鑄帶300和400℃拉伸斷口縱剖面的OM像

Fig.8 Longitudinal OM images of the CS1 (a, c) and CS2 (b, d) as-cast strips fractured at 300oC (a, b) and 400oC (c, d)

2.3.2 中溫區間(500~650℃)

圖9、10分別示出CS1和CS2鑄帶500和650℃拉伸斷口形貌的SEM像以及對應的斷口縱剖面OM像。可以看出,CS1鑄帶呈現出典型的沿晶斷裂特征(圖9a和c),晶粒沿拉伸方向無明顯的縱向延伸(圖10a和c)。CS2鑄帶發生韌性斷裂,斷口形貌由韌窩主導(圖9b和d),500℃的變形晶粒沿縱向產生明顯延伸(圖10b),650℃的變形晶粒進一步拉長為纖維狀(圖10d)。CS1鑄帶的沿晶斷裂不利于塑性提升,導致中溫區間的塑性增幅僅有2.3%。CS1鑄帶的沿晶斷裂現象應歸因于2方面:第一,CS1鑄帶的晶粒尺寸相對粗大,變形協調能力下降,晶界前沿的局部應力集中增大;第二,相對粗大的凝固組織減小了晶界面積,并且鋼液中游離的O、S等有害元素易于向晶界偏聚,降低了晶界結合力。相比而言,CS2鑄帶通過添加稀土Ce凈化了鋼液,加之凝固組織細化,降低了枝晶間的O、S偏聚,晶界得到了強化。綜上,CS2鑄帶通過Ce元素的鋼液凈化和凝固組織細化作用保障了基體的變形協調能力和晶界強度,使斷后延伸率在中溫區間得以充分提升。

圖9

圖9 CS1和CS2鑄帶500和650℃拉伸斷口形貌的SEM像

Fig.9 SEM images showing tensile fracture morphologies of the CS1 (a, c) and CS2 (b, d) as-cast strips tested at 500oC (a, b) and 650oC (c, d)

圖10

圖10 CS1和CS2鑄帶500和650℃拉伸斷口縱剖面的OM像

Fig.10 Longitudinal OM images of the CS1 (a, c) and CS2 (b, d) as-cast strips fractured at 500℃ (a, b) and 650℃ (c, d)

2.3.3 高溫區間(700~900℃)

圖11、12分別示出700、800和900℃拉伸斷口形貌的SEM像以及對應的斷口縱剖面的OM像,CS1與CS2鑄帶的斷裂模式分別為沿晶斷裂和韌性斷裂。在高溫區間,晶界依然是CS1鑄帶的薄弱環節,沿晶裂紋優先在橫向晶界萌生、擴展、連通,直至試樣開裂(圖12a、c和e),900℃拉伸斷后延伸率僅為27.9%。CS2鑄帶的斷口縱剖面組織(圖12b、d和f)顯示,700℃的變形晶粒呈拉長的纖維狀,晶界出現鋸齒現象,表明動態回復和再結晶參與了動態軟化。當拉伸溫度提升至800和900℃時,動態再結晶作用增強,再結晶晶粒逐漸長大并粗化,動態再結晶組織完全取代了纖維狀的變形組織。在高溫變形區間,動態軟化作用(回復和再結晶)的增強是CS2鑄帶強度大幅降低和塑性進一步提升的根本原因。相反,CS1鑄帶薄弱的晶界使其與CS2鑄帶的塑性差距逐步增大。

圖11

圖11 CS1和CS2鑄帶700、800和900℃拉伸斷口形貌的SEM像

Fig.11 SEM images showing tensile fracture morphologies of the CS1 (a, c, e) and CS2 (b, d, f) as-cast strips tested at 700oC (a, b), 800oC (c, d), and 900oC (e, f)

圖12

圖12 CS1和CS2鑄帶700、800和900℃拉伸斷口縱剖面的OM像

Fig.12 Longitudinal OM images of the CS1 (a, c, e) and CS2 (b, d, f) as-cast strips fractured at 700oC (a, b), 800oC (c, d), and 900oC (e, f)

綜上,添加適量的稀土Ce對于薄帶連鑄無取向6.5%Si鋼500~900℃的拉伸塑性起到了明顯的提升作用。相比于CS1鑄帶,CS2鑄帶的塑性增幅由500℃的12.8%提升至900℃的71.1%。根本原因在于Ce元素的鋼液凈化和細晶作用提升了晶界強度和基體的均勻塑性變形能力,避免了沿晶斷裂,最終使升溫帶來的動態軟化作用得以充分發揮,降低強度的同時,提升了拉伸塑性。所以稀土處理可以作為薄帶連鑄無取向6.5%Si鋼增塑和控制軋制邊裂的有效手段。下一步研究重點應關注稀土種類和含量的控制研究,探索稀土元素優化鑄帶低溫(< 500℃)塑性的可行性。

3 結論

(1) 基于EPMA分析結果和錯配度計算,推斷在當前冶煉條件下,在薄帶連鑄無取向6.5%Si鋼中添加的Ce元素與鋼液中的O、S元素化合形成Ce2O2.5S和Ce4O4S3,促進了鋼液異質形核,將鑄帶晶粒尺寸由100 μm細化至11 μm。

(2) 在相同拉伸溫度下,有、無Ce 2種鑄帶具備相近的B2反相疇尺寸,且有序相與基體衍射斑的強度比值無明顯差異,表明Ce的微量添加不能抑制薄帶連鑄無取向6.5%Si鋼的有序相變。

(3) 隨拉伸溫度升高,鑄帶強度降低,斷后延伸率提高。當拉伸溫度由500℃提高至900℃時,添加稀土Ce可以使鑄帶獲得更高的塑性增幅,含Ce鑄帶的斷后延伸率由12.8%提高至71.1%,而無Ce鑄帶僅由9.1%提高至27.9%。

(4) 隨拉伸溫度升高,無Ce鑄帶的斷裂模式由解理斷裂轉變為沿晶斷裂,含Ce鑄帶的斷裂模式由解理、沿晶斷裂轉變為韌性斷裂。當拉伸溫度高于500℃時,Ce元素的鋼液凈化和凝固組織細化作用提高了鑄帶的晶界強度和基體的變形協調能力,避免出現沿晶斷裂,提高了鑄帶的斷后延伸率。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號