分享:噴射成形AlSiCuMg合金的熱變形組織演變及再結晶行為

吳彩虹1, 馮迪 ,1, 臧千昊1, 范詩春1, 張豪2, 李胤樹3

,1, 臧千昊1, 范詩春1, 張豪2, 李胤樹3

1.

2.

采用熱壓縮實驗、SEM、TEM以及EBSD技術研究了噴射成形Al25Si4Cu1Mg (質量分數,%)合金的熱變形組織演變規律及動態再結晶形核機制。結果表明:噴射態組織主要由等軸α-Al相、粗大塊狀Si相、AlSiCuMg相和不同尺度的Al2Cu相構成。在623~723 K和0.001~5 s–1條件下,細小的Al2Cu相隨形變溫度的升高而逐漸回溶。高應變速率(5 s–1)熱壓縮時,位錯塞積在粗大不溶初生相前沿產生應力集中,導致部分脆性初生相開裂,同時在初生相與α-Al相界面處出現局部裂紋。α-Al相則發生了完全動態再結晶。再結晶晶粒尺寸隨著變形溫度的下降和應變速率的提高而降低,晶粒內部的殘留位錯和形變亞結構隨形變溫度的升高而逐漸減少。隨機織構表明,噴射成形Al25Si4Cu1Mg合金的動態再結晶機制為“粒子激發形核 (PSN)”機制。

關鍵詞:

變形AlSi合金因具有良好的耐磨性能、低熱膨脹系數以及高比強度等優異性能,在結構減重的大背景下已部分實現對傳統耐磨合金的替代。以AlSi二元合金為基礎的多元形變鋁合金在航空航天及汽車領域的應用尤其廣泛[1~3]。研究[4~6]表明,AlSi基多元合金的耐磨性能隨著Si含量的增加以及Al基體強度的提升而提升。然而,利用傳統鑄造法制備的形變AlSi基合金存在如下缺陷:(1) 棱角鋒利的長條狀共晶Si相嚴重割裂了基體并導致形變時過高的應力集中,進而引發形變裂紋,降低合金的塑性[7];(2) Si含量的提升受到凝固速率的限制,通過半連續鑄造法增加Si相含量來提高合金耐磨性、降低熱膨脹系數的空間已經達到極限[8];(3) Al基體為尺寸粗大的樹枝晶,不利于塑性以及基體強度和硬度的提升[9,10];(4) Al基體強化元素,如Cu、Mg等存在明顯的宏觀和微觀偏析,導致性能不均勻[11]。因此,以極速冷卻為特征的噴射成形技術[12,13]在制備超高Si含量的形變AlSiCuMg合金方面的研究意義重大。噴射成形技術包括熔體霧化和沉積成坯2個階段。熔體霧化處理可以消除鑄錠宏觀偏析,大幅度降低微觀偏析,并實現鑄錠晶粒的等軸細化以及初生相顆粒的均勻分布。此外,103~104 K/s的冷卻速率可在不做變質處理的前提下實現初生Si相的球化和細化。在沉積成坯階段中,半固態霧化熔體對已凝固基體的沖擊破碎作用則進一步細化了組織。目前,噴射成形技術已經可以制備工業規格的大尺寸過共晶AlSiCuMg合金鑄錠,Si元素質量分數超過25%。

需要指出的是,與粉末冶金法類似,噴射成形鑄錠也存在一定體積分數的噴射孔隙,需要通過熱等靜壓或熱擠壓的方式予以消除。因此,現階段噴射成形過共晶AlSiCuMg合金制品的工藝流程包括熱擠壓和強化熱處理2個階段。眾所周知,在鋁合金的熱加工中,第二相粒子的存在及其分布特征將對合金的熱變形行為產生不可忽視的影響,如增加形變抗力[14,15]、導致第二相與基體結合面萌生形變裂紋[16,17]、產生粒子激發形核(PSN)行為[18,19]、加速動態再結晶、降低合金板材的各向異性[20]等。如前所述,噴射成形Al25Si4Cu1Mg (質量分數,%,下同)合金中的Si粒子以及其他可能存在的初生相彌散分布于基體上,這勢必對鋁合金的動態軟化行為以及各向異性等產生重要影響,進而影響合金塑性變形工藝的制定。鑒于此,本工作從晶粒形貌、形變亞結構以及初生粗大相在不同熱變形條件下的演變規律方面,系統研究了噴射成形Al25Si4Cu1Mg合金的熱變形行為,明確其動態軟化機制,以期為該類高Si鋁合金的熱變形工藝開發提供理論參考。

1 實驗方法

實驗材料為噴射成形Al25Si4Cu1Mg合金圓柱形鑄錠。熱壓縮實驗在Gleeble-3500 熱模擬試驗機上進行,采用直徑10 mm、長15 mm (樣品的徑向與鑄錠的徑向一致)的圓柱試樣。熱壓縮時在試樣兩端面貼石墨片以減少摩擦,減輕側翻、腰鼓等不均勻變形現象。壓縮溫度(Td)為623、673和723 K,每種溫度下的應變速率(

在Merlin Compact型場發射掃描電鏡(SEM)上觀察第二相形貌和分布特征。分別利用INCA型能譜儀(EDS)和電子背散射衍射(EBSD)系統進行相成分、晶粒形貌及取向分析。EBSD測試步長為0.3 μm,用Channel 5軟件分析晶界角度差以及晶粒取向等組織特征。在XRD-6000型X射線衍射儀(XRD)上對合金進行物相分析,掃描范圍為15°~90°,掃描速率為1°/min。在JEM-2100F 型透射電鏡(TEM)上觀察變形態樣品的亞結構。TEM測試的加速電壓為200 kV。為避免粗大的初生相粒子脫落,在GATAN PIPSII型離子減薄儀上,采用多階段逐次降低離子束能量和減薄入射角的方法進行TEM樣品的制備。離子束能量控制在3~5 keV,減薄入射角范圍為4°~8°,減薄時間為120 min。

2 實驗結果

2.1 噴射態組織

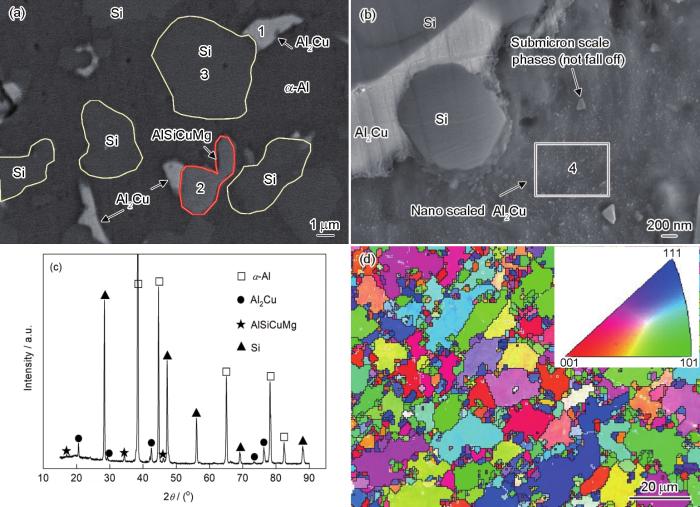

圖1為噴射態Al25Si4Cu1Mg合金的SEM、EBSD像以及XRD譜。表1為圖1a和b中不同初生相的EDS分析結果。結合物相和成分定量分析可知,噴射態組織包括α-Al基體、初生Si相、AlSiCuMg相以及Al2Cu相。其中,與α-Al基體顏色相近的暗灰色粗大相為初生Si相,其尺寸范圍為2~6 μm。與半連續鑄錠中的呈長條狀的共晶Si相不同,噴射態初生Si相呈塊狀,且邊緣光滑、無尖銳棱角,該組織特征可有效避免局部應力集中,減小形變裂紋的出現幾率。與Si粒子伴生的不規則白灰色和亮白色粗大相分別為AlSiCuMg相和Al2Cu相,2者的體積分數和平均尺寸相對較低。3種初生相相鄰伴生、呈島狀較為均勻地分布于鋁合金基體之上。高倍組織觀察發現,在粗大初生相間隙處的α-Al基體中還存在高體積分數的納米級Al2Cu相(見圖1b中方框內的白色析出相)。由EBSD觀察可知,α-Al基體的晶粒尺寸范圍為10~20 μm,微米級粗大初生相則主要分布于α-Al基體的晶界處(圖1d)。大量多尺度脆性初生相的存在將影響位錯的滑移,進而改變合金的熱變形行為。

圖1

圖1 噴射態Al25Si4Cu1Mg合金的SEM像、XRD譜及反極圖(IPF)

Fig.1 Low (a) and high (b) magnified SEM images, the XRD spectrum (c), and the corresponding inverse pole figure (IPF) (d) of as-sprayed Al25Si4Cu1Mg (mass fraction, %) alloy

表1 噴射態Al25Si4Cu1Mg合金第二相的EDS分析結果

Table 1

| Zone | Composition / (atomic fraction, %) | Phase | |||

|---|---|---|---|---|---|

| Al | Si | Cu | Mg | ||

| 1 | 61.83 | - | 38.17 | - | Crystalline Al2Cu |

| 2 | 17.29 | 32.87 | 12.31 | 37.53 | AlSiCuMg |

| 3 | 1.28 | 98.72 | - | - | Si |

| 4 | 97.03 | - | 2.97 | - | Precipitated Al2Cu |

2.2 真應力-真應變曲線

圖2為合金在不同熱變形條件下的真應力-真應變曲線。由圖可知,噴射成形Al25Si4Cu1Mg合金的真應力隨真應變增加而上升或下降的幅度強烈依賴于熱壓縮溫度和應變速率。在相同應變下,真應力隨形變溫度的升高或者應變速率的降低而下降。固定應變速率和壓縮溫度,真應力隨真應變的增加先快速上升,當達到峰值后出現不同程度的下降,最后趨于穩定。當應變速率低至0.001 s-1時,合金在623 K下的峰值應力快速升至約120 MPa,與應變速率為0.05 s-1時的峰值應力幾乎相等,隨后急劇下降,穩態流變應力只有62 MPa左右。當應變速率增加至5 s-1時,623 K下的峰值應力約為180 MPa,隨后應力持續下降至約130 MPa。

圖2

圖2 噴射態Al25Si4Cu1Mg合金在623、673和723 K以及不同應變速率條件下的真應力-真應變曲線

Fig.2 True stress-true strain curves of as-sprayed Al25Si4Cu1Mg alloy deformation at 623 K, 673 K, and 723 K under strain rates of 0.001 s-1 (a), 0.01 s-1 (b), 0.05 s-1 (c), 0.1 s-1 (d), 1 s-1 (e), and 5 s-1 (f)

作為高層錯能金屬,形變鋁合金的動態軟化行為以動態回復為主,在高溫、低速變形時會出現部分動態再結晶[21,22],因而動態軟化程度有限。但是在本工作的實驗參數范圍內,高應變速率(5 s-1)和低變形溫度(623 K)條件下,噴射成形Al25Si4Cu1Mg合金也表現出極高的動態軟化效應(圖2f)。這說明高體積分數粗大脆性第二相的存在是高Si鋁合金熱變形行為不同于傳統變形鋁合金的關鍵因素。

2.3 第二相演變

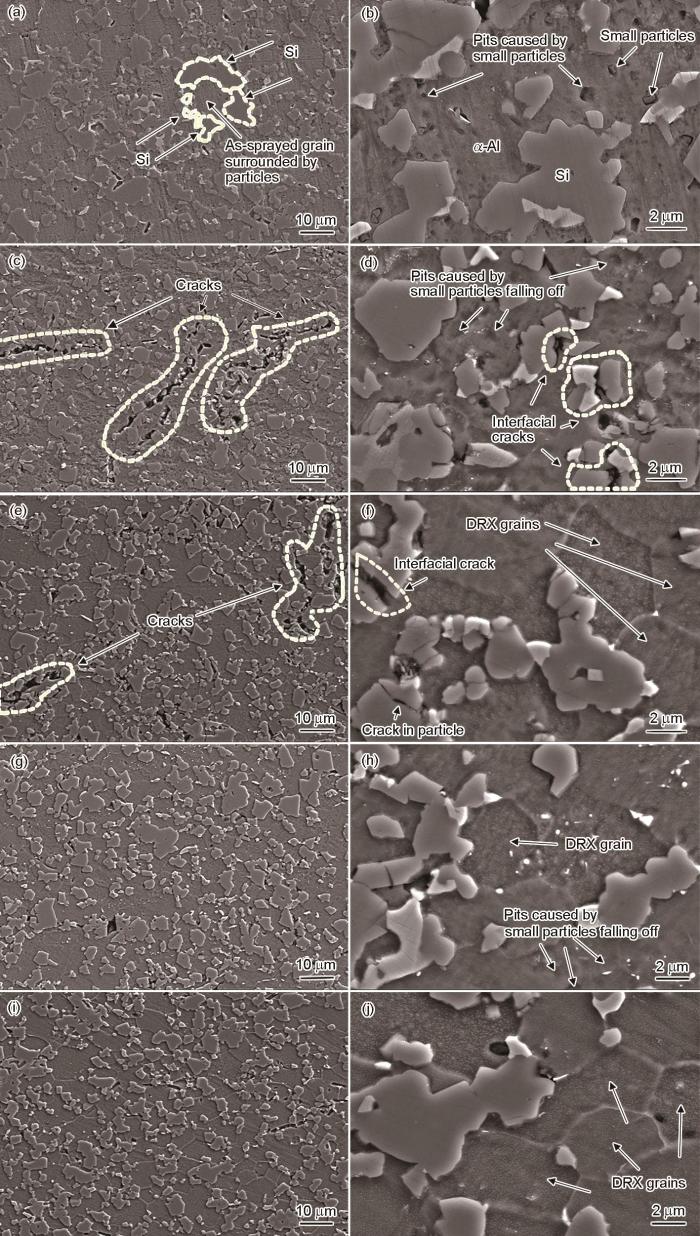

圖3為噴射態與典型熱變形條件下Al25Si4Cu1Mg合金試樣的SEM像。一般來說,熱壓縮態組織的晶粒以及第二相會垂直于壓縮方向延伸分布。但是噴射成形Al25Si4Cu1Mg合金熱壓縮態的組織形貌并未表現出方向性,這說明熱壓縮過程中發生了強烈的晶粒重組行為,完全改變了形變組織形貌。

圖3

圖3 Al25Si4Cu1Mg合金噴射態和不同熱壓縮條件下的SEM像

Fig.3 Low (a, c, e, g, i) and high (b, d, f, h, j) magnified SEM images of as-sprayed and as-deformed microstructures under typical conditions of Al25Si4Cu1Mg alloy (Td—deformation temperature,

(a, b) as-sprayed state (c, d) Td = 623 K,

由圖3a和b可知,噴射態試樣的晶粒被初生相包圍,近似等軸狀。α-Al基體中存在一定體積分數的凹坑,尺寸約為500 nm,這是由于小尺寸初生第二相的剝落所致(圖3a和b)。對比圖3c、e、g和i可知,高應變速率(5 s-1)誘發了形變裂紋。形變裂紋包括出現在粗大初生相與Al基體界面處的大尺寸裂紋(圖3c和e),以及部分粗大相中的內部裂紋(圖3d和f)。此外,當形變溫度較低(< 723 K)時,Al基體內部依然保留大量尺寸約為500 nm的初生第二相粒子。與噴射態組織(圖3b)類似,這些第二相小粒子在制樣過程中部分脫落,從而留下凹坑(圖3d和h)。當形變溫度上升至723 K時(圖3f和j),500 nm左右的小尺寸第二相基本消失,因此由粒子脫落所產生的凹坑也基本消失。隨著形變溫度從623 K上升至723 K,α-Al基體的晶粒輪廓逐漸清晰,表現為包含平直晶界的等軸晶。晶粒尺寸范圍從噴射態的10~20 μm (圖3b)減小至5~10 μm (圖3f和j)。

圖4為Td = 673 K、

圖4

圖4 Al25Si4Cu1Mg合金不同熱壓縮條件下的TEM像

Fig.4 TEM images of Al25Si4Cu1Mg alloy under different hot compression conditions

(a, b) primary Si particles and deformed grains at Td = 673 K,

(c) interaction between dislocations and nano-Si particles at Td = 623 K and

綜上所述,噴射成形AlSiCuMg合金在熱變形過程中發生了低溫和高應變速率條件下的粗大脆性初生相的破碎、粗大相與α-Al基體界面處的開裂、高溫變形條件下納米細小初生相的回溶以及殘余納米相與位錯的交互作用。

2.4 α-Al相的演變

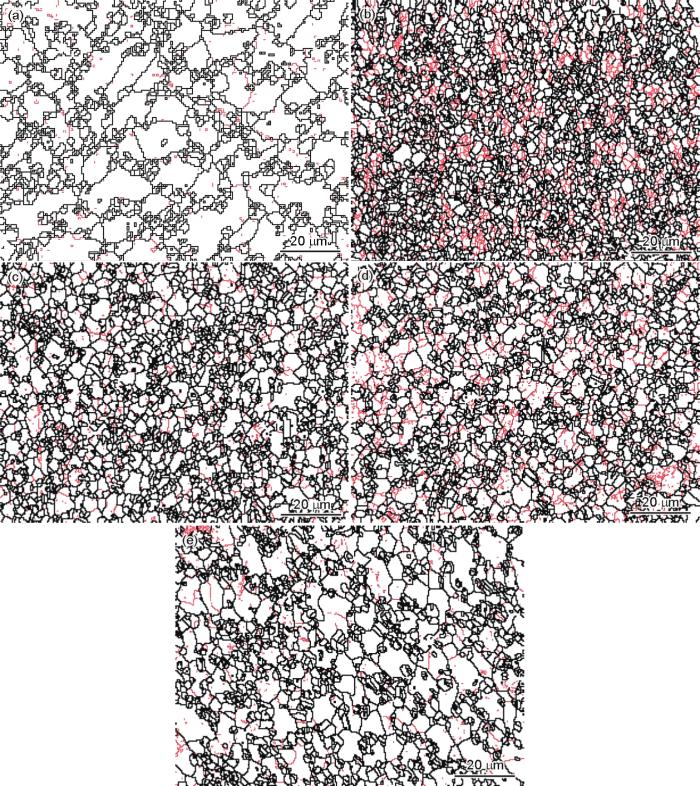

圖5為Al25Si4Cu1Mg合金噴射態和不同熱變形條件下樣品的EBSD像。黑色粗實線表示大于15°的大角度晶界(或第二相粒子的界面),紅色細實線表示2°~15°范圍內的小角度晶界。與噴射態下粗大的α-Al晶粒(圖5a)相比,熱壓縮態組織得到了明顯的細化。等軸細化的晶粒說明噴射成形Al25Si4Cu1Mg合金在本工作的熱變形條件下發生了充分的動態再結晶。在Td = 623 K、

圖5

圖5 Al25Si4Cu1Mg噴射態和不同熱壓縮條件下的晶粒組織形貌EBSD像

Fig.5 EBSD images of as-sprayed and deformed microstructures under different hot compressed conditions of Al25Si4Cu1Mg alloy (The grain boundaries colored by red indicate the misorientation in the range of 2°-15°. The grain boundaries colored by black indicate the misorientation > 15°)

(a) as-sprayed (b) Td = 623 K,

(d) Td = 673 K,

值得注意的是,723 K、5 s-1變形樣品的亞結構密度低于673 K、0.05 s-1條件變形樣品(圖5c和d)。這說明噴射成形AlSiCuMg合金的動態再結晶行為對形變溫度更加敏感。這首先是因為高溫條件下位錯的滑移與交滑移更容易進行。其次,從圖4中尺寸約為500 nm的小尺寸第二相回溶情況的對比可知,723 K、5 s-1變形樣品中細小第二相的回溶程度更高,這進一步減小了位錯滑移以及亞晶界遷移的障礙,促進了異號位錯的相互抵消和胞狀組織的多邊形化,進而產生了更高程度的動態再結晶。正是因為形變溫度同時影響位錯滑移能力和第二相(< 0.5 μm)體積分數,因此噴射成形Al25Si4Cu1Mg合金的形變亞結構隨著形變溫度的升高而減少。對比圖5c和e可知,當變形溫度(723 K)相同時,動態再結晶晶粒的尺寸隨著應變速率的降低而增大。該現象的出現可以從以下2個方面進行解釋:一方面,應變速率的增加提高了位錯增殖速率,短時間即可達到再結晶形核所需的臨界位錯密度條件,進而提高了再結晶形核率,實現了晶粒細化;另一方面,在相同應變量和溫度條件下,應變速率的降低使晶界有充足的遷移時間,導致再結晶晶粒長大。

3 分析討論

鋁合金的熱變形是位錯增殖導致的加工硬化與位錯重組、晶界遷移產生的動態軟化的競爭過程。高層錯能合金因擴展位錯窄,位錯易束集,因此在熱變形時更容易產生動態回復[20]。由于動態回復與動態再結晶的驅動力皆為形變儲能,因而隨著動態回復行為的加劇,動態再結晶行為被抑制[21]。研究表明,超高強AlZnMgCu合金的熱變形行為即以動態回復為主,僅在高變形溫度和較低的應變速率條件下,才會在原有大角度晶界處以“亞晶旋轉、合并”[20,22]或“應變誘導晶界弓出”機制[23]形成細小的鏈狀再結晶晶粒。由于動態回復行為不涉及大角度晶界的遷移,因此熱壓縮組織一般呈現扁平狀形貌。然而由組織觀察可知,噴射成形Al25Si4Cu1Mg合金經熱壓縮后的晶粒形貌依然表現為等軸狀,這說明該合金發生了充分的動態再結晶。

噴射成形Al25Si4Cu1Mg合金的熱變形激活能為194.8 kJ/mol[17],而純Al和7055鋁合金的熱變形激活能大致為140 kJ/mol[24]。熱變形激活能可反應合金熱變形的難易程度。對比同樣是高合金化但不包含粗大粒子的7055鋁合金的應力-應變曲線[24]可知:噴射成形Al25Si4Cu1Mg合金的應變硬化速率更高,且相同熱變形條件下的峰值應力水平高于超高強7055鋁合金。但是隨著應變量的增加,噴射成形Al-Si合金的應力下降幅度更大,甚至在更低的熱壓縮溫度下(如本文中623 K)也表現出明顯的動態軟化行為。因此,粗大Si相粒子、Al2Cu以及AlSiCuMg第二相的存在是導致噴射成形Al-Si合金表現出不同于其他鋁合金熱變形行為的關鍵因素。

再結晶形核需要滿足臨界位錯密度的要求。熱壓縮致使位錯增殖,而粗大初生Si相、Al2Cu和AlSiCuMg相周圍的位錯密度更高。這一方面是因為脆性相與鋁合金基體的應變不相容而產生的高密度“幾何必需位錯”[25]。另一方面,基體中位錯滑移至粗大相前沿而形成位錯塞積。當第二相前沿的位錯密度積累到臨界值時,則出現動態再結晶核心。再結晶核心隨著變形的進行而持續長大。與此同時,后續變形繼續促使位錯增殖。當位錯密度再次累積至臨界值時,將發生第二輪再結晶。因此,在噴射成形Al25Si4Cu1Mg合金的熱變形過程中,位錯不斷在粗大相與α-Al界面處塞積而引發動態再結晶。需要指出的是,再結晶晶粒的長大依賴于大角度晶界的遷移,而高體積分數的粗大初生相又可以阻礙晶界的遷移。因此,熱壓縮態Al25Si4Cu1Mg合金的再結晶晶粒尺寸明顯低于噴射態。由圖4c所示的位錯與細小第二相粒子(< 0.5 μm)的交互作用可知,在形變溫度較低的情況下,部分初生的納米Al2Cu相在熱變形過程中被保留下來。這些低密度第二相在熱變形過程中也可阻礙位錯運動,導致一定程度的位錯纏結。但是此類Al2Cu相尺寸較小且密度較低,對位錯的阻礙作用有限。與位錯在粗大Si相前沿的塞積相比,此類位錯塞積行為誘發動態再結晶的速率較慢。但是隨著變形量的增加,局部位置也可能演變為再結晶核心繼而長大成為再結晶晶粒。隨著變形的不斷進行,在已經再結晶的晶粒內部再次產生位錯纏結,最終得到包含一定密度位錯或亞結構的再結晶晶粒。

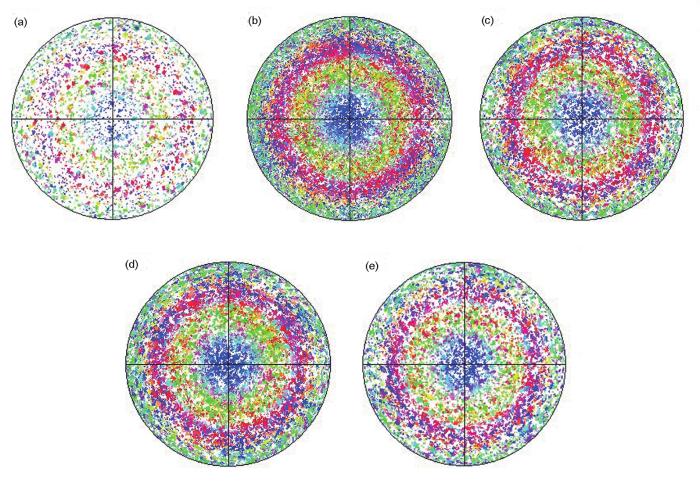

圖6為Al25Si4Cu1Mg合金噴射組織和形變組織的{111}極圖。結果表明,噴射組織和4種典型熱變形組織都表現出隨機取向。噴射成形過程不同于傳統水冷結晶器內熔體的整體順次凝固。噴射態組織來自于微米級霧化熔滴的二次冶金結合。熔滴取向差異導致噴射組織呈現隨機取向。需要強調的是,形變鋁合金常見的再結晶織構是Cube以及R-cube型。由前述實驗分析可知,噴射成形Al25Si4Cu1Mg合金在熱變形后發生了幾乎完全的動態再結晶行為。假設沒有高密度第二相粒子參與再結晶形核,那么噴射成形Al25Si4Cu1Mg合金的再結晶組織同樣會存在Cube以及R-cube型織構取向,而不會表現出如圖6b~e所示的隨機取向分布特征。研究[26~29]表明,PSN機制恰恰能弱化再結晶織構,導致具有隨機取向再結晶晶粒的形成。因此,噴射成形Al25Si4Cu1Mg合金的動態再結晶就是典型的PSN機制。這與高體積分數粗大初生相對動態再結晶行為的促進相一致。

圖6

圖6 Al25Si4Cu1Mg合金噴射態和不同條件熱壓縮組織對應的{111}極圖

Fig.6 {111} pole figures of as-sprayed and hot deformed Al25Si4Cu1Mg alloy microstructure (extrude direction-normal direction section) under different deformation conditions

(a) as-sprayed state (b) Td = 623 K,

(d) Td = 673 K,

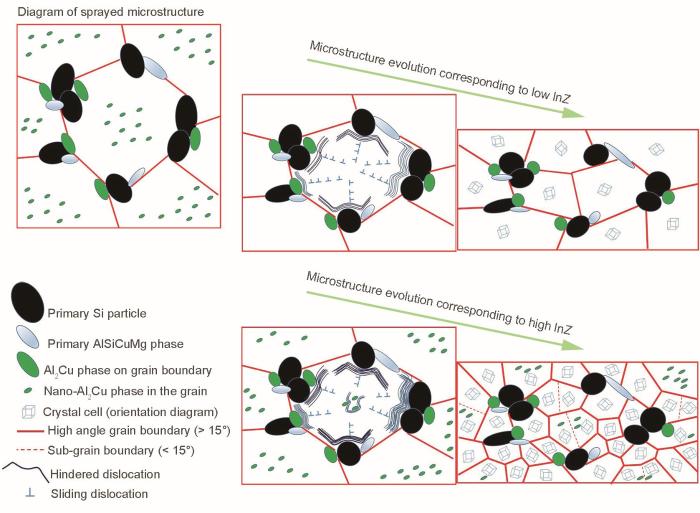

圖7為噴射成形Al25Si4Cu1Mg合金在熱變形過程中的組織演變示意圖。由圖可見,在噴射成形Al25Si4Cu1Mg合金的熱變形過程中,位錯一方面在粗大不可回溶和不可變形的Si、AlSiCuMg和Al2Cu相前沿產生塞積;另一方面,在低溫變形條件下,殘留的細小第二相也可導致一定的位錯纏結(結合圖4c)。位錯增殖速率隨應變速率的提高和變形溫度的下降而增加,提高了位錯塞積速率和動態再結晶形核率。因此,在本工作的實驗參數范圍內,Td = 623 K、

圖7

圖7 不同變形條件下噴射成形Al25Si4Cu1Mg合金的熱變形組織演變示意圖

Fig.7 Schematics of hot deformation microstructure evolution of spray formed Al25Si4Cu1Mg alloy under different deformation conditions (Z—Zener-Hollomon parameter)

4 結論

(1) 噴射成形Al25Si4Cu1Mg合金鑄錠組織包含近似球狀的初生Si相,以及與其伴生的初生Al2Cu相和AlSiCuMg相。α-Al基體晶粒尺寸范圍為10~20 μm,粗大初生相分布于α-Al基體晶粒的晶界處。

(2) 噴射成形Al25Si4Cu1Mg合金的熱壓縮流變應力隨變形溫度的升高以及應變速率的降低而下降。在623~723 K的溫度范圍內,合金都表現出顯著的動態再結晶特征。在應變速率為5 s-1時,因為位錯增殖速率過快而導致初生相前沿產生嚴重的應力集中,進而誘發形變裂紋。

(3) 熱壓縮后近似等軸狀的晶粒形貌、極低的位錯亞結構密度以及隨機取向的再結晶晶粒充分說明:高體積分數的硬質初生相顆粒促使PSN機制的產生,進而使Al25Si4Cu1Mg合金在較寬的形變溫度范圍內都可以發生幾乎完全的動態再結晶。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號