分享:噴射成形過共晶AlSiCuMg合金的固溶行為

馮迪 ,1, 朱田1, 臧千昊1, 李胤樹2,3, 范曦4, 張豪4

,1, 朱田1, 臧千昊1, 李胤樹2,3, 范曦4, 張豪4

1.

2.

3.

4.

利用OM、XRD、SEM + EBSD、TEM、硬度測試以及相圖計算研究了噴射成形Al25Si4Cu1Mg (質量分數,%)合金在固溶過程中的第二相和晶粒演變行為。結果表明:噴射成形過共晶AlSi合金的熱擠壓組織包含等軸狀α-Al、微米級先共晶Si、非層片狀共晶Si、共晶AlCuSiMg、共晶Al2Cu相以及低體積分數的富Fe相。α-Al中還包含脫溶析出的微納米和納米級Al2Cu相。Si相和α-Al的晶粒尺寸隨固溶溫度的升高而連續粗化。在475~495℃溫度范圍固溶時,脫溶相以及部分共晶Al2Cu相隨固溶溫度的升高而回溶,殘余Al2Cu相向富Fe相聚集并粗化,AlCuSiMg相的體積分數和尺寸有所增加。515℃固溶時,第二相回溶程度繼續提高,AlCuSiMg相的體積分數開始下降,但未見明顯過燒現象。固溶溫度超過515℃后,非平衡共晶相的熔化隨溫度的升高而加劇。過燒組織以晶界處的網狀共晶和晶界寬化為主要特征。噴射成形Al25Si4Cu1Mg合金的硬度取決于溶質原子固溶度、殘余第二相體積分數、α-Al晶粒尺寸、Si相尺寸以及非平衡共晶相熔化5個相互制約的因素。

關鍵詞:

一般而言,優化的固溶處理需獲得盡可能高的溶質原子飽和度,同時控制α-Al晶粒和Si相的粗化,以及避免低熔點共晶組織的過燒等。Han等[9]的研究表明:Al-Si-Cu-Mg (319)合金的固溶控制因素包括小尺寸Al2Cu相的回溶,低熔點共晶相Al5Mg8Cu2Si6、塊狀Al2Cu相的過燒以及Si相的球化4個方面。Al-Si-Cu-Mg (319)合金在520℃固溶時,Al5Mg8Cu2Si6相和未溶的大尺寸塊狀Al2Cu相出現了初熔現象。Lombardi等[10]認為Al8Si3Cu0.3Mg合金較為合適的固溶制度為500℃、2 h。515和530℃固溶則同樣會出現Al5Mg8Cu2Si6和Al2Cu相的初熔和過燒。Lasa和Rodriguez-Ibabe[11]比較了重力鑄造和觸變鑄造AlSiCuMg合金中Al2Cu相的回溶行為。結果表明:合金成分相同時,觸變鑄造得到的高長徑比Al2Cu相在500℃下的回溶行為更為充分。這說明第二相形貌同樣是固溶參數優化需要考慮的因素。Mohamed等[12]的研究則表明,工業用Fe、Ni元素含量較高的AlSiCuMg (B319)合金比低Fe、Ni含量的實驗用合金擁有更高的熱穩定性。但是其固溶溫度也應該控制在520℃以下以避免過燒。

以上研究認為固溶溫度的選擇應該以非平衡共晶相的熔點為上限。然而,有學者也提出了相反的意見。Lombardi等[13]在對發動機缸體用319鋁合金進行固溶工藝優化時發現,初熔雖然會產生極為細小的不連續(Al + Al2Cu + Al5Mg8Cu2Si6)共晶,但是并不會使材料的強度和硬度下降。Toda等[14]通過X射線斷層攝影研究了Al6.1Si4Cu(0.09Fe) (質量分數,%,下同)合金的共晶組織在高溫固溶下的演變過程。結果表明:雖然在534℃時已經開始發生了低熔點共晶組織的熔化,但是在500~550℃的溫度范圍內,合金固溶后的硬度和強度均隨著固溶溫度的提高而提高,且達到相同力學性能水平的時間明顯縮短。基于固溶效率的考慮,建議該合金的固溶溫度應該為534℃。Luna等[15]對Al8.5Si3Cu0.34Mg0.48Fe的固溶研究也表明,初熔或輕微過燒并不會導致合金硬度和耐磨性的下降。

需要指出的是,采用傳統鑄造法制備形變AlSiCuMg合金存在較多的技術難點,如板條狀初晶以及共晶硅相嚴重割裂了α-Al基體,降低了合金的塑性[16],進而限制了AlSiCuMg合金中Si含量的提升;合金元素存在明顯的宏觀和微觀偏析,導致性能不均勻等[17]。因此,在制備超高Si含量的形變AlSiCuMg合金方面,以獲得無微觀偏析以及細小鑄態組織為特征的噴射成形技術的研究意義重大[18,19]。噴射成形AlSiCuMg合金的硬度及耐磨性能的提升同樣需要優化固溶制度。但是目前鮮見相關噴射成形AlSiCuMg合金中第二相的回溶行為的報道。本工作對熱變形組織在固溶過程中的演變行為進行研究,明確噴射成形AlSiCuMg合金固溶效果的影響因素,為進一步提升該類合金的硬度、耐磨性以及固溶效率提供理論指導。

1 實驗方法

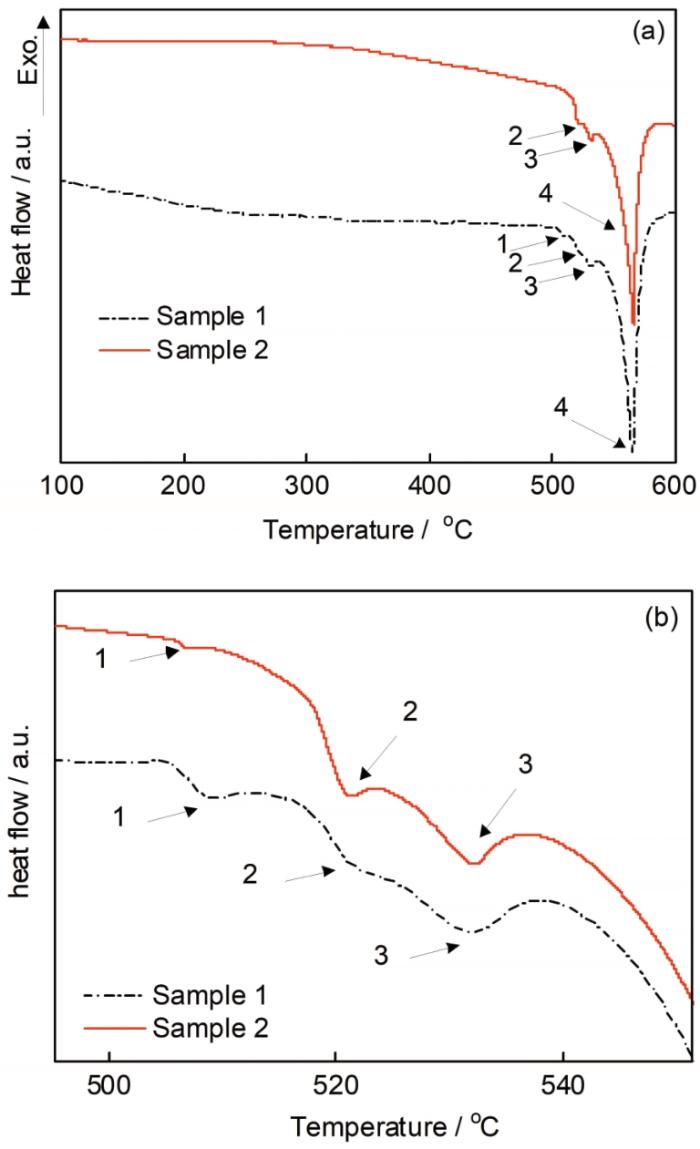

實驗材料為Al25Si4Cu1Mg合金熱擠壓棒材。熱擠壓溫度為420~440℃、擠壓桿推進速率為30 mm/min,擠壓比為19.6,棒材直徑為28 mm。在擠壓棒1/2半徑處沿周向取樣,以減小初始樣品的組織差異。利用STA 449F3型差熱分析儀(DSC)分析測定相變溫度以確定固溶溫度范圍。由于過共晶AlSi合金中初生第二相數量明顯高于傳統鑄造合金,且DSC實驗試樣尺寸小,為準確測得相變溫度,對多個熱擠壓態試樣進行DSC測試。實驗升溫速率為10℃/min,2類典型的測試結果如圖1所示。

圖1

圖1 噴射成形Al25Si4Cu1Mg合金熱擠壓態的DSC曲線

Fig.1 DSC curves of spray-formed Al25Si4Cu1Mg alloy after hot extrusion (a) and partial enlarged drawing of Fig.1a (b)

由圖1可知:擠壓態合金分別在504~512℃、517~525℃以及527~535℃范圍內出現3個較小的吸熱峰,對應圖1中的1、2和3。548~583℃范圍內存在另一個較大的吸熱峰(峰4)。對比2組樣品可知,由于存在一定的組織不均勻性,回溶峰1的大小存在差異。因為噴射成形AlSiCuMg合金凝固速率可達103~104℃/s,且合金元素含量高,凝固反應及固態相變行為復雜,而且熱擠壓過程中還可能存在動態析出行為,因此,充分考慮熱變形組織的復雜性以及可編程空氣爐的溫度誤差(± 3℃),本實驗將固溶溫度分別設置為475、495、515、535和555℃,固溶時間為1~4 h,以便在較寬的固溶溫度范圍內觀察組織演變行為。

在XRD-6000型X射線衍射儀(XRD)上對合金進行物相分析,掃描范圍為15°~90°,掃描速率1°/min。在Axio-Lab.A1型金相顯微鏡(OM)上進行晶粒組織觀察。基于FTLite數據庫,利用FactSage軟件進行Al25Si4Cu1Mg合金平衡相圖的計算以分析合金的凝固行為,計算溫度范圍為0~800℃。在Merlin Compact型場發射掃描電鏡(SEM)上進行不同成像模式下的晶粒尺寸、第二相形貌對比、能譜(EDS)分析以及電子背散射衍射(EBSD)分析。二次電子模式觀察前用Keller試劑去除鋁合金基體。EBSD測試步長為0.3 μm,掃描圖像尺寸為300 μm × 300 μm,用Channel 5軟件分析晶界角度差以及塑性變形程度分布等組織特征。對不同固溶溫度處理后的試樣進行硬度測試,測試在HRS-150型數顯式洛氏硬度計上進行,載荷為100 N,保持時間15 s。

2 實驗結果

2.1 熱擠壓態組織

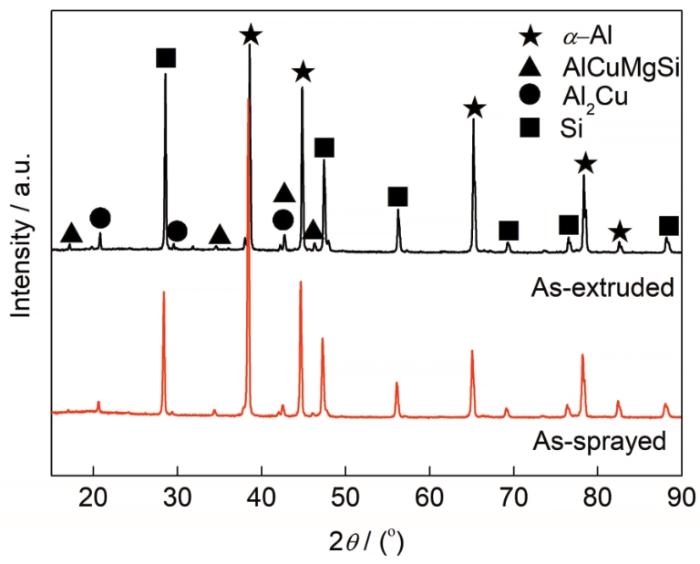

圖2所示為噴射成形Al25Si4Cu1Mg合金噴射態與熱擠壓態的XRD譜。對比可知,2種狀態下的合金組織主要都由α-Al相、Si相、Al2Cu相以及AlCuMgSi四元相構成。XRD分析不能分辨先共晶及共晶組織,也未發現富Fe相。

圖2

圖2 Al25Si4Cu1Mg合金的XRD譜

Fig.2 XRD spectra of Al25Si4Cu1Mg alloy

圖3

圖3 噴射成形Al25Si4Cu1Mg合金微觀組織的SEM像

Fig.3 SEM images of spray-formed Al25Si4Cu1Mg alloy

(a-c) as-sprayed (Fig.3c is the detail of the box in Fig.3b) (d-f) as-extruded

2.2 第二相演變

圖4所示為不同固溶溫度(固溶時間2 h)下顯微組織的OM像。隨著固溶溫度升高,第二相和晶粒尺寸逐漸增加,晶界逐漸清晰、寬化。在475~495℃固溶時,只能在部分位置觀察到晶界,第二相尺寸約為10 μm。515℃固溶后小尺寸第二相體積分數下降,第二相尺寸稍有增加,局部位置Si相出現聚集。當固溶溫度為535℃時,晶粒尺寸增加至20 μm左右,出現平直晶界,且部分晶界寬化。小尺寸第二相體積分數繼續降低,第二相的聚集粗化現象更加明顯。繼續升高溫度至555℃時,晶粒明顯粗化,大部分晶粒尺寸已經增加至30~40 μm。部分晶界處出現層片狀組織,表現出過燒的組織特征。

圖4

圖4 不同固溶溫度下噴射成形Al25Si4Cu1Mg合金微觀組織的OM像

Fig.4 OM images of microstructures of spray-formed Al25Si4Cu1Mg alloy treated by different solution temperatures (solution time is 2 h)

(a) 475oC (b) 495oC (c) 515oC (d) 535oC (e) 555oC

圖5

圖5 不同固溶溫度下噴射成形Al25Si4Cu1Mg合金微觀組織的SEM像

Fig.5 SEM images of microstructures of spray-formed Al25Si4Cu1Mg alloy treated by different solution temperatures (solution time is 2 h)

(a) 495oC (b) 515oC (c, e) 535oC (d, f) 555oC

溫度區間II:固溶溫度范圍為495~515℃。Si相粒子的尺寸開始有所增加。與495℃固溶組織相比,基體中出現粗化的球形亮白色第二相同樣為富Cu富Fe相(圖5b),富Fe相的尺寸及其分布特征變化不大。粗大AlCuSiMg相依然存在,但是體積分數開始下降。隨著第二相的聚集,α-Al晶粒也開始長大。

溫度區間III:固溶溫度高于515℃。Si相尺寸隨著固溶溫度的不斷升高呈單調增加趨勢,Ostwald熟化行為更加明顯。當固溶溫度升高至555℃時,局部位置的Si相粒子已經粗化至幾十微米。Si相尺寸的增加使Al基體暴露面積集中,不利于合金耐磨性能的提升。結合少量的黑色復熔組織可知:535和555℃固溶時,非平衡共晶相開始熔化。因此,低溫固溶時出現的粗大暗灰色AlCuSiMg相體積分數明顯下降,熱擠壓態中均勻分布的顆粒狀Al2Cu相也基本消失。與之相對應的是在Si相粒子的界面處出現大量亮白色第二相,且呈現條狀或骨骼狀(圖5e和f)。EDS分析表明此類復相組織包括Al2Cu相和AlCuSiMg相,由界面處低熔點共晶相過燒后再次結晶所致。由于高溫固溶時α-Al晶粒與Si相粒子同時粗化,且Si粒子基本分布于Al基體晶粒的晶界處,因此,非平衡共晶相熔化后再結晶的富Cu相同時也可認為是在Si相粒子和α-Al的界面處析出。此外,基體中依然可觀察到富Fe相。α-Al晶粒隨著第二相聚集繼續粗化。

2.3 固溶時效態硬度對比

圖6

圖6 不同固溶工藝下的硬度對比

Fig.6 The hardness comparison between different solution treatments

(a) hardness of different solution temperatures (solution time is 2 h)

(b) hardness of different solution time (solution temperature is 515℃)

對于熱處理可強化鋁合金而言,固溶處理的關鍵在于:(1) 盡可能提高基體的溶質原子濃度,(2) 控制再結晶晶粒長大,(3) 盡可能避免低熔點非平衡相的熔解而帶來的界面弱化等。對于含有不可溶粒子的合金,如Al-Si基合金,還需考慮Si相粒子的粗化對合金力學性能的影響。如果再考慮固溶熱處理的效率,可認為近固相線短時保溫是理想的固溶工藝。結合第二相的固溶行為可初步推斷:噴射成形Al25Si4Cu1Mg合金合適的單級固溶參數為515℃、2 h。此時Al2Cu相大部分回溶,Si相粒子和晶粒的尺寸基本沒有粗化,界面處也未出現明顯的網狀第二相,無過燒特征。DSC分析中低熔點非平衡相的熔化行為(吸熱峰1)對合金硬度的影響將在討論中綜合分析。

2.4 晶粒組織演變

圖7

圖7 不同固溶溫度下合金微觀組織的局部取向差(KAM)及二次電子像

Fig.7 Local misoritations (a, c, e) and secondary electron images (b, d, f) of microstructures under different solution temperatures (The grain boundary colored by black indicate the misorientation larger than 15°. The grain boundary colored by red indicate the misorientation is in the range of 2°~15°. Solution time is 2 h)

(a, b) 475oC (c, d) 515oC (e, f) 535oC

由圖7可知:KAM圖中包括位錯密度接近于零的深藍色區域,同時也存在包含位錯亞結構的其他相組成(見圖7a、c、e中綠色區域或紅色亞晶界)。殘余形變程度接近為零的區域可認為是未參與塑性變形的第二相顆粒以及完全再結晶的α-Al基體晶粒,而包含位錯亞結構的位置則對應不完全再結晶的α-Al基體晶粒。對比可知:(1) 在本工作的固溶溫度范圍內,均勻的、數值極低的KAM值表明合金發生了較為充分的再結晶行為;(2) 隨著固溶溫度的升高,再結晶程度增加,基體晶粒以及第二相粒子粗化現象明顯。當固溶溫度為475℃時,亞結構密度相對較高,等軸晶和Si粒子的尺寸都小于10 μm。當固溶溫度為515℃時,部分晶粒和Si相尺寸范圍位于10~20 μm;繼續升高固溶溫度至535℃,晶粒及Si粒子尺寸已經超過20 μm。晶內亞結構密度接近于零。界面上包含大角度晶界的等軸小顆粒為未溶的Si粒子。此外,對比圖7e和f可知,高溫固溶后的共晶組織存在于晶界或Si粒子于Al基體的相界面處,或表現為大角度晶界(圖7f中A),或不能被識別而呈白色塊狀(圖7f中B)。結合二次電子像可知,白色塊狀區域為未識別的小尺寸第二相粒子,主要包含部分Al2Cu以及AlCuMgSi相。

3 分析討論

3.1 噴射及熱擠壓態組織分析

噴射成形鑄造技術包括“溶體霧化”和“熔滴沉積”2個基本過程。對熔滴凝固行為的研究[21]表明:當合金溶體被惰性氣體霧化后,極高的換熱系數使熔滴立即進入過冷狀態,進而在遠低于固相線的溫度下均勻形核。熔滴形核后產生的結晶潛熱引發“再輝”。再輝的初始階段依然是無偏析行為。隨凝固速率不斷降低,再輝逐漸進入溶質的非平衡分配階段。當溶質分配系數減小至平衡值時,再輝結束。此后熔滴將發生Scheil凝固。隨后再發生其他凝固反應(如共晶等)以及固態冷卻行為。為得到致密的鑄造組織,需保證熔滴在沉積盤上以固/液混合的半凝固狀態存在。因此,熔滴在進入沉積盤時應保留一定比例的液相。換句話說,大尺寸工業鑄錠的有效熔滴凝固過程只包括初晶形核、再輝、Scheil凝固以及部分結晶行為。

半固態熔滴隨后高速落入沉積盤。在沉積的撞擊過程中,熔滴中的液相將沿著表面迅速展開,而固相部分(無偏析核心、Scheil凝固形成的枝晶等)將被破碎(其尺寸與二次枝晶臂間距相同),并分散在液相中。與此同時,由于各熔滴具有不同的溫度和液/固相比例,半固態沉積體內還將產生熱平衡行為,即通過較熱的熔滴液相向較冷的熔滴液相以及固相傳遞。在熱平衡(毫秒)中,溫度明顯低于固相線溫度的熔滴將被迅速再加熱至固相線或共晶溫度以上。再加熱過程中,部分已凝固組織將發生重熔。

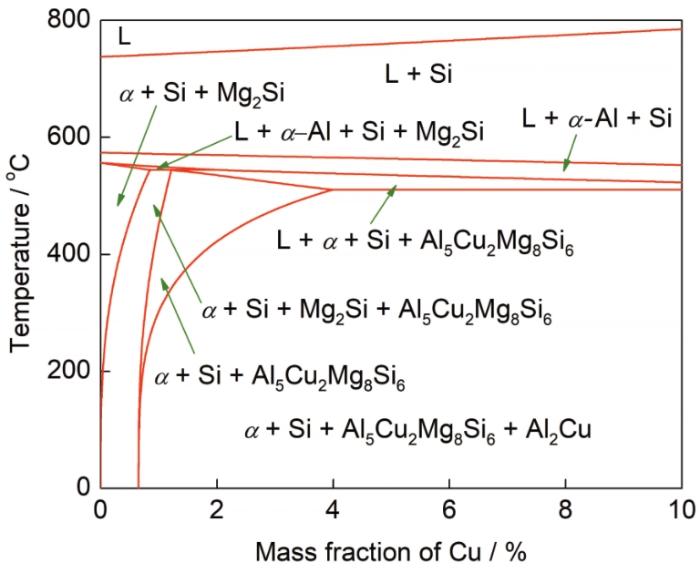

圖8所示為基于FactSage軟件繪制的Al25Si4Cu1Mg合金的相圖(垂直截面)。由圖可概括該體系合金的相變包括:(1) L→ Si;(2) L → α-Al + Si;(3) L → α-Al + Si + Al5Cu2Mg8Si6;(4) L → α-Al + Si + Al2Cu + Al5Cu2Mg8Si6;(5) α-Al→ Al2Cu。如考慮雜質Fe元素的影響,則還存在AlFeSi或Al8FeMg3Si6的共晶組織。

圖8

圖8 基于FactSage軟件繪制的Al25Si4Cu1Mg合金的相圖(垂直截面)

Fig.8 The vertical section of Al25Si4Cu1Mg phase diagram based on FactSage software (Normal to the cross sectional surface)

對于過共晶AlSiCuMg來說,Si相在熔滴飛行過程中即可完成先共晶反應,表現為大尺寸顆粒狀或塊狀相(圖3a)。后續的多元共晶反應時間(飛行過程或沉積體中)根據熔滴的大小而存在很大的不同。由于先共晶反應釋放大量的結晶潛熱引起再輝,因此低溫共晶行為應該在沉積過程中發生。當熔滴飛入沉積層后,由于高速沖擊作用,先共晶Si、共晶組織以及枝晶產生了破碎或嚴重變形,進一步改變了熔滴中共晶組織和枝晶的形貌。此外,由于熱平衡的作用導致部分已結晶相的重熔而形成液相,這些溶體將和熔滴中的液相一起快速浸潤固相,繼而再完成低溫共晶反應。由前述可知,共晶Si相的分布受到先共晶Si相分布的影響。Al2Cu及少量四元共晶AlCuMgSi相在合金的整個結晶過程中處于最后凝固階段,因而其分布又由先共晶Si和共晶Al-Si的分布決定,即低溫共晶沿α-Al/先共晶Si的界面分布。由于沉積體表面的液相膜極薄,因此無論是熔滴中的殘余液相,還是沉積體中重熔產生的液相,都依然在隨后的冷卻過程中以快于半連續鑄造的凝固速率完成液/固轉變,從而保留了噴射成形組織的細小以及成分均勻性。

需要指出的是:沉積過程是以層狀凝固的形式連續進行,因此整個沉積體的溫度分布是不均勻的。一般來說,固相溫度從半固態層向沉積盤的方向逐漸下降,也就是說,先凝固的部分還經歷了一個固態下的高溫“退火”過程。該過程一方面將使沉積材料中存在的枝晶殘片發生球化和長大,導致等軸化組織的形成(圖3a)。另一方面,由于熔滴快速凝固產生了極高的溶質過飽和度和空位濃度,在“高溫退火”機制下將導致亞微米第二相以及納米相的沉淀析出行為(圖3c)。因此,噴射態組織的最終形貌表現為塊狀先共晶Si相,以及附著其界面之上的不連續分布的共晶Al2Cu和共晶AlCuMgSi相。部分小尺寸共晶組織獨立分布于α-Al基體中,這是由于后續沉積熔滴的再次沖擊破碎所致。此外,α-Al基體中還包括“高溫退火”形成的亞微米和納米級第二相。

3.2 第二相演變行為

由第二相的演變過程可知:噴射成形AlSiCuMg合金的固溶行為既包括脫溶相和低熔點相的回溶,也包括Si相以及富Fe相的粗化。3.1節指出,固溶回溶相應該為亞微米、納米級沉淀析出相、脫溶析出的Al2Cu相以及部分低熔點的非平衡共晶富Cu、富Mg相。由DSC實驗可知,雖然因為組織均勻性的問題導致吸熱峰1的大小存在差異,但是510℃左右發生液/固轉變行為是客觀存在的。綜合分析現有的研究結論可知,脫溶相在加熱以及保溫過程中通過固態相變溶入基體。低熔點共晶組織(α-Al + Si + Al2Cu + Al5Cu2Mg8Si6)的熔化導致吸熱峰1的出現。圖3d表明,大量的脆性相被熱擠壓破碎,形成了更多的小尺寸顆粒,同時形成了范圍很寬的相尺寸分布。回溶行為主要表現為輻射擴散[22~24]。溶質原子沿顆粒和塊狀第二相的徑向通過相界擴散入基體,從而實現相尺寸的下降直至完全回溶。軸狀和枝晶組織則首先通過垂直于界面的原子擴散[25],實現相長度減小、相分離和球化,最后再以輻射擴散實現回溶。相尺寸越小,回溶速率越快,回溶越充分。因此,基體中的微米及亞微米顆粒狀或小塊狀Al2Cu相在固溶時即以輻射擴散快速消失;其余未溶相也表現出尺寸減小或球化顆粒特征。至于Si相的粗化,一方面是由于Si元素在α-Al基體中的固溶度很低;另一方面,較寬的顆粒尺寸分布特征同樣有利于第二相顆粒的粗化。因此,無論是初晶Si還是共晶Si粒子都發生了明顯的Ostwald熟化行為。

對比圖3d和圖5a、b可知:當固溶溫度不高于515℃時,熱擠壓態組織中均勻分布的相對細小的Al2Cu相明顯減少,對應脫溶相的回溶。但是與此同時,在淬火組織中出現了一定數量的較為粗大的富Cu和富Fe相。由圖3e可知,擠壓態組織中雖然包含富Fe相,但是其尺寸及體積分數明顯低于固溶態。這是因為噴射成形屬于快速凝固技術,熔滴或者沉積體表面重熔液膜的快速凝固使高溫共晶富Fe相來不及形成,而較低的熱擠壓溫度(< 440℃)又不足以使富Fe相析出。因此,一定的過飽和度促使富Fe相在高于擠壓溫度的固溶條件下析出。而由于脫溶相(Al2Cu)的回溶,在局部位置出現了Cu元素的富集。在溫度的作用下產生輻射擴散的Cu原子可能與擴散路徑中的富Fe粒子相接觸。由于Cu原子在富Fe粒子中的擴散困難,因此Cu元素在富Fe相前沿再次產生富集,當溶質濃度超過固溶極限后則產生包圍含Fe粒子的富Cu富Fe相。實驗結果和研究[26,27]表明,這些富Cu富Fe相在長大過程中將發生向Al7Cu2Fe相的演變。值得注意的是,AlSiFeCuMg合金本身即作為耐磨材料使用。因此,少量Fe元素形成的高熔點化合物并不影響噴射成形AlSiCuMg合金的硬度和耐磨性能。相同的現象也發生在粗大Si相粒子的前沿。只是因為Si粒子尺寸粗大,因此再次析出的Al2Cu相將沿著Si相界面或形成斷續的細小顆粒狀,或形成具有一定曲率的薄條狀形貌。由于515℃下固溶更為充分,因此界面處Al2Cu相的出現幾率更大,見圖5b。

在本工作的實驗溫度范圍內,535和555℃固溶組織中出現沿著α-Al和先共晶Si相邊界分布的網狀或條狀富Cu相和富Mg相(圖5e和f)。顯然,這些化合物并非界面處的析出產物,而是因為界面處大量非平衡共晶相先熔化而后再次凝固所產生的。由3.1節對熱擠壓態組織形貌的分析可知,低熔點非平衡共晶Al2Cu相和AlCuSiMg相位于Al-先共晶Si的界面處。由相圖(圖8)可大致判斷:在535和555℃條件下,界面處(α-Al + Si + Al5Cu2Mg8Si6)共晶組織發生了熔解。界面處溶體在固溶保溫的過程中通過毛細管力作用而沿著Al-先共晶Si的相界擴散,進而在界面處形成富Cu和富Mg元素的液膜。同時,高溫固溶時α-Al晶粒以及Si相的聚集粗化是界面遷移的過程,該行為又加速了界面處液膜的擴展和聚集。固溶淬火后,則在界面處形成了典型的層片狀非平衡共晶組織,見圖5e和f。

3.3 α-Al的再結晶行為

值得注意的是,無論是噴射態、熱擠壓態還是固溶狀態,噴射成形Al25Si4Cu1Mg合金的α-Al晶粒都保持近似等軸狀。熱擠壓態的等軸晶粒表明,該合金在熱變形的過程中產生了極為劇烈的晶界遷移行為,即產生了充分的動態再結晶。一般而言,鋁合金為高層錯能材料,其擴展位錯較窄、位錯的束集難度低,因此更容易產生動態回復。動態回復消耗了形變儲能,從而抑制了動態再結晶的發生。雖然添加Mg元素等可在一定程度上降低鋁合金的層錯能,降低其動態再結晶發生的難度,但是一般也只是以“晶界弓出”機制[28,29]或“亞晶旋轉形核”機制[30]在原有大角度晶界處形成細小的等軸核心。因此常見的鋁合金熱擠壓組織都保留了明顯的纖維特征。由此可知,噴射成形Al25Si4Cu1Mg合金顯著不同的形變及固溶組織形貌與基體中超高體積分數的粗大脆性顆粒有關,即熱擠壓時在脆性相前沿產生位錯塞積,當位錯密度達到臨界條件后,合金以“粒子激發形核”機制產生爆發式的動態再結晶行為[31]。充分的動態再結晶產生了等軸狀的形變晶粒,同時極大地消耗了形變儲能。當進行固溶處理時,已有的動態再結晶晶粒中包含易動的大角度晶界。同時因為變形與動態軟化同時發生,因此α-Al基體中還保留了一定程度的形變儲能。以上因素將促使α-Al晶粒以原有的動態再結晶晶粒為核心完成晶粒尺寸和形貌的演變,見圖7。當固溶溫度較低時,晶界遷移速率低,因而晶粒粗化程度低。α-Al基體中還保留相對較高的形變亞結構(圖7a)。隨著固溶溫度升高,晶界遷移速率增加,晶粒尺寸明顯增大。當固溶溫度達到535℃時,α-Al基體以基本無形變亞結構的粗大等軸晶而存在。且伴隨著第二相的粗化,α-Al基體暴露的面積更加集中。以上組織特征顯然將導致合金耐磨性能的顯著下降。

綜上,通過提高固溶溫度可直接增加合金基體中的固溶原子濃度,進而由固溶強化以及時效后的沉淀強化提升材料的硬度和強度。然而高溫下低熔點的非平衡共晶相熔化導致的基體缺陷將使合金的局部力學性能下降,尤其降低合金的韌性和塑性。此外,高溫固溶下基體晶粒以及硬質耐磨顆粒的粗化也不利于合金硬度和耐磨性的提升。對于Al-Si基耐磨合金來說,由于塑韌性要求較低,因此其單級短時固溶效果的提升就是平衡“溶質原子飽和度產生的強化作用”、“輕微過燒(初熔)產生的弱化作用”、“基體晶粒和耐磨顆粒粗化產生的弱化作用”以及“殘余第二相產生的弱化作用”多因素之間的關系。由相圖分析還可以進一步得出,噴射成形Al25Si4Cu1Mg合金中Cu元素的最大固溶度約為3.96%,因此室溫組織中共晶Al2Cu相的含量極低,輕微過燒或初熔所導致的弱化作用更加不明顯。同時,在515℃下進行固溶時,脫溶形成的Al2Cu相的回溶更加充分且晶粒、第二相的粗化皆不嚴重。分析表明:溶質原子飽和度提升所產生的強化效應是噴射成形Al25Si4Cu1Mg合金515℃固溶處理中的主導因素。

4 結論

(1) 噴射成形Al25Si4Cu1Mg合金的熱擠壓態組織由再結晶的等軸狀α-Al相、高體積分數的塊狀先共晶Si、呈現離異共晶特征的共晶(Al + Si)、共晶(α-Al + Si + Al5Cu2Mg8Si6)和共晶(α-Al + Al2Cu+ Si),還包括脫溶析出的微米和亞微米級Al2Cu相。

(2) 隨著固溶溫度的增加,脫溶析出的Al2Cu相基本回溶,同時出現富Cu富Fe相。515℃固溶時,在Si相前沿界面還出現斷續分布的細小富Cu顆粒以及具有一定曲率的富Cu薄片。富Cu第二相的重新析出是因為固溶體中Cu元素的局部富集量超過該溫度下的固溶極限所導致的。515℃固溶時未發現明顯的過燒現象。515℃以上溫度固溶時,合金中低熔點共晶相的熔化程度隨著溫度的升高而增加。過燒以界面處的網狀或層片狀共晶凝固組織以及晶界寬化為特征。

(3) 隨著固溶溫度的升高,Al基體晶粒以動態再結晶晶粒為核心不斷粗化。再結晶晶界遷移的同時伴隨著脆性第二相的粗化和沿著晶界的重新分布。因為溶質原子飽和度提升所產生的硬化作用高于輕微過燒以及晶粒、第二相耐磨顆粒粗化所產生的軟化作用。515℃、2 h固溶處理后的合金具有最高的時效態硬度。因此,515℃、2 h是噴射成形Al25Si4-Cu1Mg合金合適的短時高溫固溶工藝。

滬公網安備31011202020290號

滬公網安備31011202020290號