分享:連鑄結晶器內高溫熔體多相流模型化研究進展

1.

2.

連鑄結晶器內高溫熔體多相流的運動狀態強烈地影響高品質鋼的潔凈化、均勻化和精細化。該高溫熔體多相流為非穩態湍流,同時耦合傳熱、傳質、相變、反應、電磁力等諸多過程,形成了十分復雜的非穩態、非線性、非平衡多物理場,很難通過現場測試對其內部的各種物理量進行在線測量。在確保流動和凝固過程相似的情況下,開展物理模擬實驗以及對其多尺度傳輸現象的數值模擬,已成為闡述連鑄坯各類缺陷形成機理的首選。然而,與傳統流體力學問題相比,冶金高溫熔體多相流的突出特點是物性變化大、本構關系式復雜、相界面影響因素多及邊界物理量梯度大等,且連鑄結晶器內多物理場存在連續相大界面變形、離散相顆粒輸運以及連續相-離散相轉變等復雜多變的多尺度界面現象,以及多尺度的湍流渦結構,這些都給高溫熔體多相流模型化研究帶來極大困難。相比于單相流,多相流具有相界面拓撲形狀變化的特征,本文從離散流界面尺度分布性、混合流界面跨尺度性、凝固界面多尺度性、以及湍流在揭示多尺度相界面結構中的作用等4方面回顧了連鑄結晶器內高溫熔體多相流模型化的研究進展,并展望了未來可能的研究方向。

關鍵詞:

高品質連鑄寬厚板和大圓坯是重要的戰略資源,主要用于國防大型艦艇、核電站安全殼、深海鉆井平臺、高壓鍋爐管、軸承套、高速列車輪等領域。探傷缺陷是連鑄寬厚板的主要質量缺陷,形成原因包括氣泡/夾雜物、夾渣、氫致裂紋、中心偏析和疏松等[1~8],通過分析現場大量鋼板探傷檢測圖譜,發現目前最不受控的是非穩態、非均勻的氣泡/夾雜物和夾渣缺陷[9~14],它們已成為制約連鑄寬厚板質量進一步提高的瓶頸。目前大圓坯主要采用模鑄的方法制備,但模鑄的生產效率、金屬收得率較低。用連鑄代替模鑄能夠實現模具鋼制備的高效率和高收得率,但隨著連鑄坯截面擴大,單位長度鑄坯熱容量增大、散熱面積減小,凝固方式由快速凝固向慢速凝固轉變,造成芯部鋼液的熱對流和溶質元素的再分配過程加劇[15,16],一些由凝固速率慢導致的溶質元素宏觀偏析及疏松縮孔等問題也越發突出。

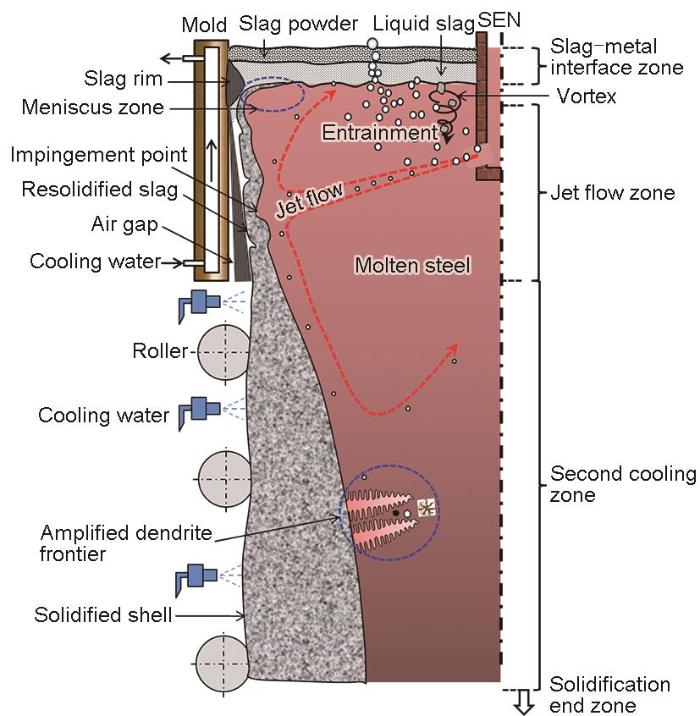

向煉鋼反應器中噴吹惰性氣體攪拌鋼液已成為現代冶金的重要技術手段。塞棒或上水口吹Ar作為保障連鑄結晶器順行的關鍵技術,其作用是防止水口堵塞、防止吸氣、促進非金屬夾雜物上浮,從而提高鋼坯質量。但小氣泡和黏附在其表面的非金屬夾雜物一旦被凝固坯殼捕捉,就會造成鑄坯“氣泡類”缺陷,惡化產品質量;吹Ar還會造成渣/金界面劇烈波動并可能發生乳化,以致于液渣在上回流或漩渦的作用下被卷入鋼液中,形成卷渣。連鑄過程中高溫熔體(鋼液、熔渣、惰性氣體)多相流的運動狀態強烈地影響高品質鋼的潔凈化、均勻化和精細化。結晶器內的高溫熔體流動為非穩態湍流,同時耦合傳熱、傳質、相變、電磁力、多相流等諸多過程,形成了十分復雜的非線性、非平衡多物理場,如圖1所示。該場存在連續相(渣/金界面、凝固前沿等)大界面變形、離散相(氣泡、夾雜物、渣滴、等軸晶粒等)顆粒輸運以及連續相-離散相轉變(大氣團的形成與破碎、渣滴的形成與再融合等)等復雜多變的多尺度界面現象,以及多尺度的湍流渦結構,常規的宏觀連續理論和方法對描述這類多尺度相界面共存及轉變問題面臨根本性困難。

圖1

圖1 結晶器內多相、多物理場、多尺度特征

Fig.1 Multiphase, multi-physics, and multi-scale characteristics in the mold (SEN—submerged entry nozzle)

大尺寸的寬厚板和大圓坯造價高,加上連鑄過程復雜的高溫動態環境,直接的實驗研究既不經濟、難度也極大。針對寬厚板和大圓坯研制長期以來過度依賴“制備-測試-制備”反復循環的“試錯法”,致使研制周期長、耗費高、效率低等問題,在確保凝固過程相似的情況下,開展凝固過程的熱模擬實驗,以及對其多尺度傳輸現象的數值模擬,已成為闡述寬厚板和大圓坯各類缺陷形成機理的首選。相比于單相流,多相流具有相界面拓撲形狀變化的特征,其復雜多變的界面結構,在瞬態時間上具有寬廣的空間尺度范圍,即表現出時間和空間2個方面的多尺度特征[17]。根據流動形態與界面尺度的關系,連鑄結晶器內的高溫熔體多相流的界面多尺度通常涉及幾個方面的問題:離散流界面尺度分布性、混合流界面跨尺度性、凝固界面多尺度性、以及湍流在揭示多尺度相界面結構中的作用等。

1 離散流界面尺度分布性問題

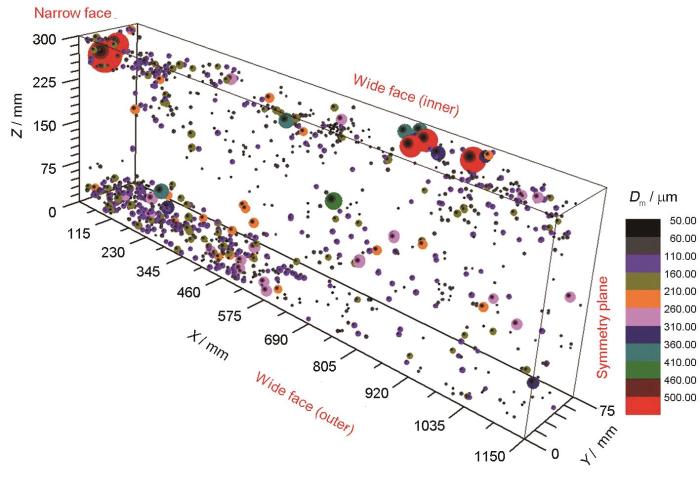

離散流界面尺度分布性問題源于離散氣泡或非金屬夾雜物的聚并和破碎效應,造成離散氣泡或非金屬夾雜物具有較大的尺度范圍,并表現為小尺度相界面的不連續性。例如,初始均一粒徑(近似) Ar氣泡經上水口彌散磚或塞棒進入水口后,由于受到鋼液湍流的作用,氣泡間會發生強烈的聚并和破碎現象,造成進入結晶器內的Ar氣泡具有較廣的粒徑范圍,在結晶器內形成復雜的多尺度泡狀流。冷態物理實驗被廣泛用于研究結晶器內的多尺度泡狀流[18~25],研究者[22~25]采用水模型實驗分別測量了不同參數影響下的水口或結晶器內的氣泡粒徑分布,揭示了吹Ar連鑄結晶器中氣泡的分布及運動規律,發現水模型中可采集的氣泡平均粒徑范圍在0.5~5 mm之間。近期,Wu等[25]采用高速攝像機和ImageJ軟件識別并成功提取了不同粒徑氣泡的運動軌跡,如圖2[25]所示。采用低熔點合金和惰性氣體模擬連鑄結晶器中的多尺度泡狀流也是常用的研究方法之一[26~31],如陳芝會等[26]采用Pb-Sn-Bi合金研究了低頻行波磁場下磁感應強度、拉速、吹Ar量對氣泡運動行為及分布的影響;Timmel等[27,28]利用X射線技術測量了GaInSn合金熔液中Ar氣泡的數量和粒徑分布,發現氣泡粒徑在1~10 mm之間;Ren等[29]采用液態Hg和超聲Doppler測速儀研究了電磁場對結晶器流場及液面波動的影響。然而這些實驗均采用冷態水模型或低溫合金實驗,實際高溫鋼液內的Ar氣泡運動狀態仍不可直接觀察和測量。目前,實際連鑄坯中的氣泡缺陷只能通過對鑄坯成品進行檢測得到,部分學者[12,32~34]采用X射線技術、鑄坯刨層檢測等手段在凝固后的板坯中發現了不同尺寸的氣泡類缺陷,氣泡粒徑(Dm)在0.02~3 mm之間,并獲得了氣泡和非金屬夾雜物在鑄坯內的三維空間分布,如圖3[12]所示。

圖2

圖2 不同粒徑氣泡的運動軌跡[25]

Fig.2 Trajectories of bubbles with different sizes[25]

(a) 1-1.5 mm (b) 1.5-2 mm (c) 2-2.5 mm (d) > 2.5 mm

圖3

圖3 實際連鑄坯內氣泡及夾雜物空間分布[12]

Fig.3 Spatial distributions of bubbles and inclusions in actual slab (Dm—bubble size)[12]

近期,本文作者通過水模型實驗觀察到了結晶器內離散氣泡的群體運動特征,如圖4所示,將氣泡的運動分布分成2部分:氣泡群和脫群氣泡。氣泡群內,兩相運動由氣泡群主導,氣泡密度較大,易發生氣泡間的碰撞聚并;氣泡群外,脫群氣泡的運動由鋼液主導,氣泡彌散分布,難以發生碰撞聚并。脫群氣泡的數量決定了被凝固坯殼捕捉的氣泡量,因此減少脫群氣泡的產生對鑄坯質量的提升至關重要。氣泡的這種聚團效應實現了微觀顆粒向宏觀結構的轉變,使系統行為發生質的改變,其傳遞性能與離散體系截然不同。一般而言,界面現象在這一尺度上發揮了重要作用。目前結晶器內兩相流實驗研究多偏重于從冷態、等溫實驗現象出發去探索泡狀流中的一些表觀參數變化規律,如流型圖、液面波動、含氣率、離散氣泡的空間分布等;而對結晶器內氣泡群存在的穩定性條件以及脫群氣泡的產生機理仍缺乏深入的認識,有很多基本理論問題亟待解決。

圖4

圖4 結晶器內的氣泡群與脫群氣泡

Fig.4 Bubbles cluster and bubbles outside cluster

(a) macro-distribution of bubbles (b) 0 ms (c) 15 ms (d) 30 ms (e) 40 ms

由于多相流體系大多是非線性、非平衡的,從實驗和理論的角度研究體系的時空多尺度相界面結構還有很大困難,而且高溫鋼液不易直接觀察和測量,因此計算流體力學(computational fluid dynamics,CFD)成為研究高溫熔體多相流不可或缺的關鍵手段,有助于從物理層面理解流動機制并為工程應用提供相關的分布型數據。基于連續介質假設的經典力學方法,存在Euler和Lagrange 2種體系,其中Lagrange體系如離散相模型(discrete phase model,DPM)能夠相對容易地描述離散粒子的運動行為,因而在求解結晶器內非金屬夾雜物、Ar氣泡的運動行為及分布的研究中得到廣泛應用[35~45],研究者[9~11,35~41]建立了不同機理的夾雜物/氣泡捕捉模型,揭示了氣泡/夾雜物在結晶器內的運動和捕捉位置,如圖5[10]所示。Zhang等[44]和Yang等[45]通過在DPM中引入氣泡的聚并和破碎模型,分析了結晶器內的多尺寸泡狀流運動特征。但Lagrange體系存在2點不足:一是忽略了離散相顆粒體積,無法給出幾何意義上的相界面;二是涉及大量粒子時對計算機性能要求過高。針對小尺度相界面(小于網格尺寸)不連續性問題,一種基于平均場的Euler-Euler雙流體模型(two-fluid model,TFM)展示了較好的適用性,該模型簡化了小尺度相界面的幾何邊界描述,并在源項中添加了相間作用項。部分研究者[46~53]采用單一氣泡粒徑的TFM研究了結晶器內氣液兩相流動行為,得到了氣液兩相流動的宏觀相分布規律,如Liu等[51]通過模擬預測得到了與實際現場發現的渣眼現象吻合較好的預測結果,見圖6[51]。

圖5

圖5 夾雜物在凝固坯殼上的捕捉位置[10]

Fig.5 Locations of captured inclusions on solidified shell[10]

(a) 1.5 s (b) 3.0 s (c) 10 s (d) 30 s (e) 100 s

圖6

圖6 結晶器上表面的渣眼分布[51]

Fig.6 Locations of exposed slag eyes on the top surface of the mold[51]

(a) industrial scene (b) numerical prediction (αg—gas volume fraction)

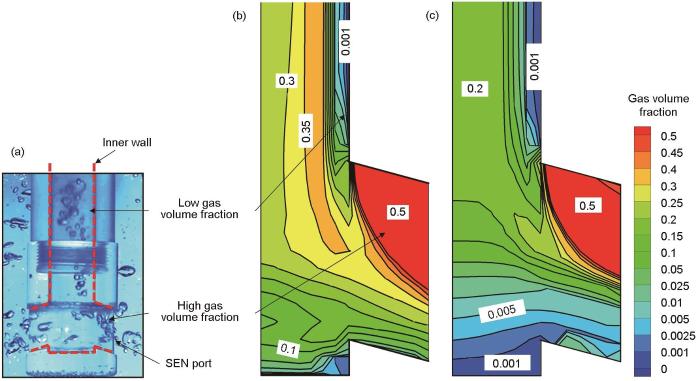

近年來,基于群數密度函數的群體平衡模型(population balance model,PBM)得到了快速發展,該方法根據彌散相氣泡的微觀行為機制建立氣泡相群數密度平衡方程,將氣泡的微觀現象(破碎、聚并、長大等)與其宏觀屬性(粒徑、表面積等)聯系起來,是目前研究彌散相系統的有效工具。該方法采用內、外2個坐標系描述與氣泡群相關的變量,內坐標系是指描述氣泡尺寸、表面積等內部屬性的坐標系,外坐標系是指由流體對流和擴散決定的氣泡時間、空間坐標系。研究者將PBM與TFM相結合分別構建了多氣泡組質量傳遞(MUltiple SIze Group,MUSIG)模型[54~58]和平均氣泡數密度(average bubble number density,ABND)模型[59],考慮了不同的氣泡聚并、破碎機制。2種模型的預測結果均能夠揭示結晶器內氣液兩相流的動力學行為在空間、時間上的變化規律及氣泡尺寸變化規律。如圖7所示,分別給出了水模型實驗及2種模型預測的浸入式水口內的含氣率分布特征。通過定性比較,實驗結果中的水口壁面低含氣率特征和水口出口處高含氣率特征能被較好地呈現在模擬預測結果中。

圖7

圖7 實驗與模擬水口內含氣率分布對比

Fig.7 Comparisons of gas void fraction profiles inside the SEN between experiment (a) and MUltiple SIze Group (MUSIG) model (b) and average bubble number density (ABND) model (c) simulations

PBM能否準確地預測氣泡粒徑分布,關鍵在于是否能夠建立合理的氣泡聚并和破碎模型。然而氣泡的聚并和破碎機理相當復雜[60~63],其中,氣泡聚并機理主要有:湍流渦機理和大氣泡尾渦機理;氣泡破碎機理主要有:湍流渦碰撞機理、液相剪切力拉伸機理和大氣泡表面不穩定性機理。而且,以上這些機理模型均是基于常溫水模型推導而來,是否適用于高溫熔體當中的Ar氣泡聚并和破碎行為,還有待于進一步深入研究。

2 混合流界面跨尺度性問題

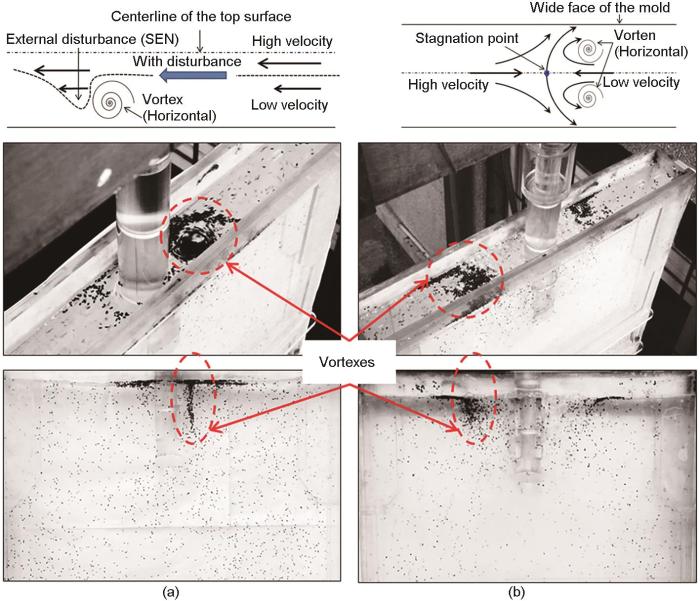

混合流界面跨尺度性現象源于流動形態的轉化,即連續相大尺度界面與離散相小尺度界面的相互轉變。在連鑄結晶器內,當渣/金界面鋼水流速過快、劇烈波動或出現漩渦時,保護渣會被卷入鋼液形成渣滴(即卷渣),造成了從連續相渣/金界面向離散相渣滴的轉變;反之,渣滴在鋼液流場的影響下會上浮,當再次到達渣/金界面后很容易與原渣層融合,實現離散相渣滴到連續相渣/金界面的轉變。大量的冷態實驗被用于研究結晶器內的卷渣現象和卷渣機理。其中,結晶器液面波動與卷渣行為聯系密切,可以較好地反映卷渣程度且易于觀測,因此關于卷渣的早期研究集中在液面波動強度的量化。Teshima等[64]經過大量實驗數據分析,提出了液面波動指數(F數),涉及鋼液密度、出鋼量、射流沖擊速率、射流傾角、沖擊深度、結晶器斷面尺寸等參數,可間接評價卷渣程度。之后,研究者[65~67]對于不同的鋼種和操作工況歸納出了相應的F數適用范圍。經過大量的工業實踐和實驗研究,發現卷渣機理主要分為3類[68~73]:剪切卷渣、漩渦卷渣和氣泡沖擊卷渣。其中,剪切卷渣是最為常見的卷渣形式,其實質是渣層和鋼液間剪切流動引起的相界面不穩定性,因此對剪切卷渣影響最為直接的因素是鋼液表面流速,研究者[72,74~77]通過大量實驗研究給出了引起剪切卷渣的臨界表面流速。漩渦卷渣是由結晶器兩側不對稱流動引起的,在流動較弱的一側會形成漩渦,漩渦強度較大時,可將保護渣抽吸進入鋼液,如圖8[78]所示,形成原因主要與滑動水口、水口傾角、水口偏斜度、水口結瘤、塞棒位置、中間包底部非對稱流動、水口兩側吹Ar不均等因素有關[69,79~86]。氣泡沖擊卷渣是指當氣泡進入渣層并在渣/金界面或渣層內破裂時,產生的沖擊力致使保護渣劇烈波動并進入鋼液[87,88],這一作用與上升氣泡簇的流速相關,而氣泡簇流速與吹氣量直接相關,因此部分研究者將產生卷渣時的吹氣量定義為臨界吹Ar量[88]。

圖8

圖8 水模型實驗中的漩渦卷渣現象[78]

Fig.8 Vortex slag entrapment phenomenon observed in water model experiment[78]

(a) near SEN (b) near the quarter width

另外,結晶器渣/金界面乳化現象將會顯著降低渣/金界面的界面性質(浸潤性和表面張力等),從而加劇卷渣,惡化鑄坯質量。Chung等[89]和Han等[90]采用X射線成像技術動態觀察了氣泡在金屬液和熔渣中的傳輸過程,考察了氣泡、金屬液滴在渣相中的乳化現象。乳化行為與渣/金、渣/氣界面處的剪切力分布息息相關[91~94],剪切力引發的熔渣乳化與卷渣有3種不穩定機制[68,73,74],即Kelvin-Helmholtz不穩定性、Tylor-Saffman不穩定性和Fluid流動不穩定性。部分研究者[92,93]通過理論和實驗分析定量描述了結晶器內的乳化和卷渣行為,但主要針對等溫的冷態水模型,而實際高溫熔體渣/金界面處存在較大的溫度梯度和濃度梯度,由此引發的Marangoni效應[95] (因界面張力梯度引起的流動)在渣/金界面處變得突出,進而影響乳化和卷渣行為。Zhou等[96]采用實際高溫熔體實驗剖析了渣/金界面潤濕行為和界面張力之間的內在相互影響機理,其結果也反映了Marangoni效應在渣/金界面處的作用。Liu等[51,52]采用水模型實驗觀察到了渣金界面附近的乳化現象,發現主要是由氣泡聚集造成的,或可稱為氣-渣乳化現象,如圖9[51]所示。

圖9

圖9 水模型實驗中的乳化現象[51]

Fig.9 Emulsifying phenomenon observed in water model experiment[51]

(a) top surface of slag layer

(b) wide face of the mold

多尺度相界面共存及不連續性的數學描述一直是多相流數值模擬面臨的最大困難。針對大尺度相界面(遠大于網格尺度)不連續性問題,一種基于標識函數的界面捕捉模型(interface-capturing model,ICM)被廣泛采用,VOF和Level Set為當前主流的ICM。ICM直接從原始的Navier-Stokes方程出發,采用標識函數統一系統方程的描述,避開了平均場的處理,沒有人為地丟失系統信息,被廣泛應用于模擬結晶器內氣-鋼-渣三相界面行為[97~108],目前研究成果主要集中于捕捉渣/金界面的波動、渣眼分布、剪切卷渣等方面,如Liu等[51,52]和Li等[106~108]采用ICM方法計算了結晶器內鋼-渣-氣多相流,復現了卷渣、渣眼等現象,如圖10[52]所示;并基于簡化的管流模型提出了新的液面波動數——J指數。雖然采用ICM可以得到結晶器或鋼包內的渣滴尺寸[106~108],但受到網格尺度的限制,無法捕捉小于網格尺度的渣滴;且界面以空間幾何尺度顯式的表征,無隱式的物理尺度表征。另外,ICM中多相速度共場的處理使其在相間作用的描述上凸顯不足,尤其是在界面相間速度差較大時,需要補充界面摩擦力。如前面所述,TFM可描述小尺度相界面(小于網格尺度)的平均物理尺度,但對于大尺度相界面,由于數值擴散導致其無明確的相間幾何邊界。因此,2種模型都無法同時有效地描述混合流中大小尺度共存的界面結構。耦合ICM和TFM是解決混合流界面跨尺度性問題的思路,但關鍵是要澄清不同尺度間的相互作用關系和耦合的原則,建立控制系統的穩定性條件及調控機理。近期,Sun等[109]發展了多尺度氣泡橋接模型,實現了ICM和DPM 2種方法的耦合,即Euler和Lagrange體系下的混合氣泡共存及相互轉變,并首先將其應用到電解鋁領域,如圖11[109]所示,期待未來將其應用到連鑄領域。

圖10

圖10 數值模擬捕捉到的漩渦卷渣現象[52]

Fig.10 Vortex slag entrapment phenomenon predicted by numerical simulation[52]

(a) interface of slag and steel

(b) 20 mm below the slag-steel interface

(c) flow field in the mold

圖11

圖11 底部視角下的氣泡聚并過程[109]

Fig.11 Transient dumbbell coalescence process from a bottom view[109]

(a) experiment (b) numerical simulation (DPM—discrete phase model, ICM—interface-capturing model)

3 凝固界面多尺度性問題

合金凝固過程是相界面熱和溶質傳輸的過程,也是一個耦合擴散、熱力學非平衡、結晶各向異性和對流多物理場作用的問題,涉及宏觀(熱溶質對流、外場強迫對流、夾雜物漂浮等)和微觀(溶質析出/擴散、局部溶質再分配、晶粒形核和生長等)不同尺度間的傳輸,直接導致連鑄坯內部缺陷的形成。在確保凝固過程相似的情況下,開展凝固過程的熱模擬實驗,是闡述鑄坯凝固組織及內部缺陷形成機理的有效辦法。但金屬的不透明性阻礙了對凝固過程中液相流動的實時觀測。研究[110~128]表明,某些水溶液(如NH4Cl)和有機透明物質(如丁二腈)的凝固過程與金屬凝固過程非常類似,可以再現金屬凝固過程中許多重要的物理現象。由于它們具有透明性并在接近室溫的溫度區間內凝固,因而便于實驗條件的控制和對凝固過程的直接動態觀測。Tsukamoto等[110]運用實時觀察法對熔融過程中晶體的生長和形貌變化進行了研究。介萬奇和周堯和[111]通過開展NH4Cl水溶液凝固過程的模擬實驗,研究了柱狀晶向等軸晶轉變(columnar-equiaxed transformation,CET)的條件及規律。田陸等[126]通過開展有機透明混合溶液的凝固模型實驗,發現凝固過程中存在著由凝固前沿的下降流和中心上升流組成的蝶形對流。還有部分學者采用某些低熔點金屬(如Al-Cu合金)并輔助先進的測量技術進行了熱態凝固實驗研究。Li等[127]采用X射線成像技術實時觀測了在磁場作用下定向凝固過程中枝晶的生長行為,發現熱電磁流動將顯著地影響凝固過程中的微觀和宏觀偏析。Niu等[128]和Liu等[129]搭建了一套水冷凝固可視化實驗系統,采用NH4Cl、Na2S2O3等有機溶液考察了結晶器內晶粒微觀結構及宏觀凝固組織演化,發現中心加入冷源(模擬喂鋼帶)能顯著降低結晶器內部溫度和橫向溫度梯度,從中心發展的結晶雨促發柱狀晶向等軸晶轉變,有效阻礙冷卻壁面柱狀晶的生長,顯著提升最終凝固組織中等軸晶比例,如圖12[128,129]所示。

圖12

Fig.12 Evolution of macroscopic solidification structure observed in solidification experiment

(a) device for solidification[129] (b) without inner cooler[128] (c) with inner cooler[128]

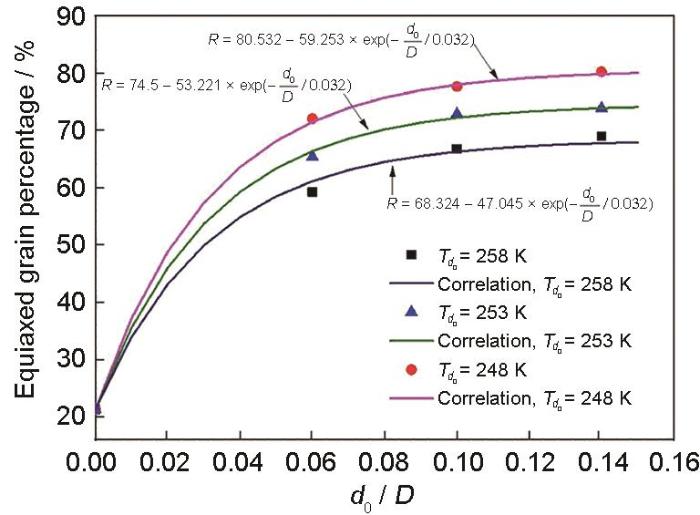

由于合金凝固過程的復雜性,對其多尺度傳輸現象的模型化已經成為研究凝固傳輸過程的主要手段。20世紀60年代末,Flemings等[130]基于固相無擴散和液相處于平衡狀態的假設導出了著名的局部溶質再分配方程,標志著凝固過程溶質傳輸模型化的開始,該模型的貢獻在于它首次給出了逆偏析、負偏析、正偏析和通道偏析的統一數學模型。20世紀80年代,Bennon和Incropera[131]采用經典混合物理論建立了描述二元系固-液相變過程動量、熱量和溶質傳輸的連續介質模型,該模型假定凝固中的固相和液相充分混合,相與相之間不存在微觀界面,整個凝固體系視為一連續介質。最近,Li等[132]利用連續焓-多孔介質模型,并考慮固相有限擴散,研究了3.3 t鋼錠的凝固及偏析的形成過程。Beckermann和Viskanta[112]采用體積平均方法建立了描述二元合金凝固的體積平均模型(volume-averaged model,VAM)。隨后,Ni和Beckermann[133]提出了兩相VAM,標志著凝固傳輸模型的又一重大進展。該模型對凝固體系中的固相和液相分別采用一套微分方程描述其傳輸過程,其特點主要在于把微觀組織和界面傳輸現象與宏觀傳輸方程聯系起來。Li等[134]采用兩相VAM預測了鋼鑄錠凝固過程中的宏觀偏析。但該類方法對固相的處理較為簡化,為克服該缺點,Wu和Ludwig[135]將固相細分為柱狀晶和等軸晶,提出了可描述柱狀晶、等軸晶及液相混合凝固的三相VAM,但模型中假定柱狀晶為柱狀,等軸晶為球狀,忽略了晶粒形貌的影響。為此,Wu等[136]又提出了考慮柱狀晶、等軸晶、柱狀晶間液相、等軸晶間液相及枝晶外液相等五相的VAM。該模型可用來預測鑄錠的宏觀結構,包括CET形成、各相體積分數及分布、宏觀偏析等。但該模型引入了一些微觀尺度上的參變量(凝固微觀組織假定),其準確性還有待確定。凝固微觀組織通常直接決定材料的最終力學性能和使用性能。通過對鑄坯凝固微觀組織演變的模擬[137~141],能很好地預測材料的性能。元胞自動機有限元模型(cellular automat finite element,CAFE)是首個結合了宏觀熱流計算和微觀晶粒生長的計算模型,Li等[140]和Wang等[141]采用CAFE模型對H13模具鋼的電渣重熔過程進行了模擬,研究了電磁攪拌、晶粒形核密度和渣池溫度對組織形貌的影響,結果與實驗數據吻和較好。近期,Liu等[129]和Niu等[142,143]利用三相VAM等模型研究了有/無內部冷源情況下的凝固組織演變行為,發現內部冷源通過加速形核、增強對流和促進柱狀晶向等軸晶轉變等作用機制可提高凝固組織中等軸晶的比率,并建立了喂入冷源參數與等軸晶率的數學關系式,如圖13[129]所示,該研究為連鑄結晶器喂鋼帶技術的推廣應用奠定了理論基礎。目前研究人員對各個尺度上凝固現象的研究已相對成熟,但是如何實現宏-微觀跨尺度凝固傳輸現象的耦合仍是一個難點。

圖13

圖13 鋼帶初始溫度(

Fig.13 Relation between ratio of equiaxed zone and initial temperature of steel strip[129] (d0—initial thickness of steel strip, D—diffusion coefficient of solute,

4 湍流在揭示多尺度界面結構中的作用

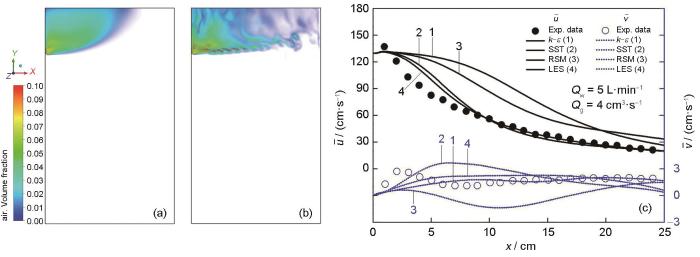

連鑄結晶器內的高溫熔體流動處于強烈的非穩態湍動狀態,相界面結構受各相物理量的湍流脈動及多尺度渦的控制,因此湍流模型的有效性也是多尺度相界面描述的關鍵。根據湍流數值模擬對不同尺度渦的處理方法,相界面可以分為3類:確定型、統計型和過濾型。表1給出了3種典型的湍流數值模擬方法。基于直接數值模擬(direct numerical simulation,DNS)的相界面屬于確定型界面,但DNS除了受計算機容量的限制外,對于具有復雜邊界問題的處理方法還未從理論上完全解決,目前難以應用于冶金工程尺度。基于Reynolds平均模擬(Reynolds-averaged Navier-Stokes,RANS)的相界面為統計型界面,它仍是目前結晶器內多相流研究的主流選擇[40~44,48~51,144~151],但需要強調的是,此時相界面的微細結構以及湍流渦的多尺度效應被抹平,得到的是統計平均意義上的相界面,無法反映受不同尺度渦影響的界面運動和變形,例如,RANS k-ε (k為湍動能,ε為湍動能耗散率)模型預測的薄板坯連鑄結晶器內的對稱渦結構,與水模型實驗的非對稱結果不符[152]。大渦模擬(large eddy simulation,LES)通過過濾操作將湍流運動分解成大尺度渦和小尺度渦2部分,大尺度渦通過直接求解N-S方程獲得,而小尺度渦則通過建立亞格子模型求解,因此得到的相界面屬于過濾型界面。LES已成功地應用于結晶器內的單相流動計算[9~11,36,40,41,152~159],獲得了鋼液的瞬態非對稱流場特征。研究者[22,35,36,50,100,107,108,160~164]分別將LES模型與ICM或TFM耦合,獲得了結晶器內的氣液兩相瞬態流動特征,如圖14[50]所示,解決了以往湍流模型無法捕捉氣相對液相造成的湍流脈動壓力的難題,改善了局部湍流速度參數、氣體流動速率、液體運動參數的預測精度,與實驗測量結果吻合較好。但目前發展的所有亞格子模型均假定流動為湍流、充分發展和各向同性,不能適應強各向異性湍流的計算。而且在結晶器泡狀流中,氣泡的脈動運動會對高溫熔體的湍流脈動產生影響(如氣泡尾跡增大流體小尺度湍流),目前的亞格子模型中未考慮該項的作用。因此,在LES的應用中,適用于復雜各向異性的多相湍流的亞格子模型還有待于從機理上進行更深入的研究。

表1 3種湍流數值模擬方法的基本方程和特點

Table 1

| Method | Continuity | Momentum equation | Solvable scale | Model | Computation |

|---|---|---|---|---|---|

| equation | requirement | ||||

| DNS |

|

|

Eddies of all scales | No | Huge |

|

|

|||||

| LES |

|

|

Eddies of large scales | Subgrid scale model | High |

|

|

|||||

| RANS |

|

|

Eddies of average scale | Time-averaged turbulence model | Low |

|

|

圖14

圖14 結晶器內鋼液-Ar氣兩相瞬態流場特征[50]

Fig.14 Characteristics of molten steel-argon gas two-phase transient flow field in the mold[50]

Color online

(a) RANS (b) LES

(c) comparison of numerical simulation with experiment (

5 結論與展望

連鑄結晶器是控制鋼水潔凈度的最后環節,是連鑄設備的“心臟”。結晶器內的多物理場存在連續相大界面變形、離散相顆粒輸運以及連續相-離散相轉變等復雜多變的多尺度界面現象,以及多尺度的湍流渦結構,形成了復雜的高溫熔體多相流。連鑄坯的各類質量缺陷與結晶器內高溫熔體多相流傳輸現象密切相關。因此,研究結晶器內高溫熔體多相流傳輸現象對于促進連鑄坯質量的改進具有重要意義,是連鑄領域一直以來的研究重點,受到廣泛關注。然而,面對連鑄過程復雜的高溫動態環境,采用直接的實驗研究既不經濟、難度又極大。因此, 計算流體力學方法就顯得極為重要。多年來,國內外研究人員圍繞結晶器內的高溫熔體多相流模型化開展了大量的研究工作,推動了連鑄技術的快速進步。本文針對結晶器內高溫熔體多相流的界面多尺度性,分別從離散流界面尺度分布性、混合流界面跨尺度性、凝固界面多尺度性以及湍流在揭示多尺度相界面結構中的作用等4方面回顧了近年來在該領域的研究現狀。

隨著新型高端裝備向著“大型化、一體化、高性能化”發展,大截面連鑄坯制造面臨更復雜的合金體系和更苛刻的組織/缺陷控制要求。然而,隨著連鑄坯的截面擴大和高合金化,凝固方式由快速凝固向慢速凝固轉變,造成芯部鋼液的熱對流和溶質元素的再分配過程加劇,進而導致連鑄坯組織不均勻、宏觀偏析、疏松/縮孔、熱裂和雜質富集等非均質問題日益突出,已成為制約大截面高合金鋼連鑄坯質量進一步提高的瓶頸。為了滿足冶金產品日益嚴格的潔凈化、均勻化和精細化要求,亟需從基礎層面繼續深入開展連鑄過程高溫熔體多相流模型化研究,主要包括以下幾個方面。

(1) 氣泡聚并和破碎模型的研究。描述氣泡聚并、破碎微觀機制的數學模型是雙流體群體平衡模型的關鍵。然而氣泡的聚并和破碎機理非常復雜,目前氣泡聚并和破碎模型中仍有許多不確定的可調參數,尤其是較寬的氣泡尺寸分布范圍以及不同氣泡形狀的影響很難進行定量描述。

(2) 混合流界面跨尺度性問題的研究。連鑄過程涉及復雜的混合流界面跨尺度性問題,目前的數學模型尚不能較好地再現該過程。耦合ICM和TFM提供了解決該問題的思路,但關鍵是要澄清不同尺度間的相互作用關系和耦合的原則,建立控制系統的穩定性條件及調控機理。

(3) 凝固過程多相宏-微觀跨尺度傳輸模型的研究。目前對宏觀、微觀上的凝固現象的研究已相對成熟,但是如何將不同尺度上的凝固傳輸現象耦合起來卻是一個難點。需要建立能夠準確表征相界面微觀傳輸量的界面傳輸源項,進而實現宏-微觀跨尺度凝固傳輸現象的雙向耦合。

(4) 大渦模擬亞格子模型的研究。在氣液兩相流中,氣泡的脈動運動會對液相的湍流脈動產生影響(如氣泡尾跡增大流體小尺度湍流),目前的亞格子模型中未考慮該項的作用。因此,在大渦模擬的實際應用中,適用于復雜各向異性湍流及多相湍流的亞格子模型還有待于從機理上進行更深入的研究。

來源-金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號