分享:激光熱力交互增材制造Ti6Al4V合金的組織及力學性能

面向航空發動機關鍵構件長壽命高可靠性需求,針對增材制造中的“控形”和“控性”難題,結合塑性變形“逐層”消除內應力和冶金缺陷的思想,提出了激光熱力交互增材制造新方法。基于該方法,以Ti6Al4V合金為研究對象,系統表征了成形件的殘余應力和冶金缺陷分布、微觀組織演變。并通過拉伸實驗,研究了激光沖擊處理(表面激光沖擊強化和層間無吸收層激光沖擊強化)對成形件力學性能的影響。結果表明,激光沖擊處理使選區激光熔化(SLM)試樣中的殘余拉應力轉變為殘余壓應力,并有效改善其內部冶金缺陷。同時,在激光沖擊波作用下,粗的α'馬氏體中產生了高密度的位錯結構和大量2個方向的孿晶,共同促進了α'馬氏體的晶粒細化。激光熱力交互增材制造Ti6Al4V合金的極限抗拉強度和延伸率分別達到了1543 MPa和15.53%,相比于SLM成形件,分別提高了46.5%和91.5%,具有良好的強度和塑性匹配。

關鍵詞:

鈦合金具有比強度高、耐腐蝕性好、耐熱性強、力學性能優異等特點,是當代飛機結構件和發動機主要結構材料之一[1]。Ti6Al4V合金作為α + β型雙相鈦合金,常用于航空發動機中冷端壓氣機風扇葉片、第1~2級整體葉盤等結構件。但是,由于其熔點高(約1668℃),熔融態化學活性大,存在滑移系較少的hcp結構,導致其熱加工難度大。同時其強度高、導熱系數差、與工具材料容易產生化學反應以及形成“破壞性剪切”切屑,因而其機加工難度也較大;另外,由于Ti6Al4V合金彈性模量小,成形加工時回彈大,其冷成形也相當困難[2,3]。因此,隨著航空航天技術的發展,關鍵構件結構越來越復雜,對力學性能要求越來越高,重量卻要求越來越輕,通過傳統制造工藝很難滿足Ti6Al4V合金復雜精密構件的快速制造要求。選區激光熔化(selective laser melting,SLM)技術由于具有獨特的優勢,逐漸用于難加工的鈦合金復雜精密構件的一體化制造,并能夠滿足航空航天領域對關鍵構件綜合力學性能的苛刻要求[4]。

近年來,雖然在SLM成形Ti6Al4V合金工藝、微觀組織及力學性能方面取得了突破性進展,但在形、性協同控制方面仍然面臨一些難題,其中亟待解決的是殘余拉應力導致關鍵構件變形開裂的“控形”問題和冶金缺陷造成整體力學性能較差的“控性”問題。第一,在SLM過程中由于超短時間內超高熱量熔化/凝固(冷卻)導致的溫度梯度機制和熔化表面冷卻相、多層堆積高幅拉應力不斷累積都不可避免地在成形件內部產生殘余拉應力和微裂紋[5],SLM成形過程中產生的殘余拉應力及分布是導致成形件力學性能降低的主要原因;第二,冶金缺陷是導致成形件“控性”難的主要因素。SLM在循環往復的“逐點熔化-逐線搭接-逐層堆積”過程中,微熔池處于亞平衡狀態,極易在微熔池內部、道與道之間、層與層之間等局部區域產生未熔合、卷入性和析出性的氣孔、夾雜等冶金缺陷[6]。這些缺陷很難通過優化工藝完全消除,它們會成為疲勞裂紋源區,大幅降低增材制造成形件的力學性能[7],使成形件難以在長期服役的承力部件上使用,限制了其應用范圍。

采用機械噴丸[8]、表面機械研磨[9]、滾壓[10]、超聲沖擊[11]、激光沖擊強化(laser shock peening,LSP)[12]等塑性變形方法能使金屬表層晶粒細化并誘導一定深度的殘余壓應力層,是可同時消除內應力和冶金缺陷的有效途徑,廣泛應用于金屬焊接、熔覆、選區熔化與成形等金屬構件熱效應制造的后處理。其中,LSP技術作為一種先進的表面處理技術,高能激光束作用于金屬材料表面,形成高壓(吉帕~103吉帕量級)、高能(吉瓦量級)、超快(幾十納秒)和超高應變率(> 106 s-1)的沖擊波使金屬材料表層產生劇烈塑性變形,從而誘導產生較深的殘余壓應力層和晶粒細化層,使得金屬構件的力學性能得到顯著的提升[13,14]。目前,已經有部分學者利用LSP技術來調控成形件中的殘余拉應力、改善成形件內部的不均勻微觀組織以及閉合成形件內部的微小氣孔、裂紋等冶金缺陷,從而顯著提高成形件的力學性能。2012年,Dorman等[15]首次開展了LSP對2024-T351鋁合金熔覆層殘余應力和疲勞壽命影響的研究,結果發現經LSP處理后的試樣疲勞壽命提高了18%~47%。2016年,Luo等[16]利用LSP技術對激光熔覆316不銹鋼熔覆層進行改性,結果表明,大面積激光沖擊將近表層的殘余拉應力轉化為壓應力,且近表層的針狀晶被細化為胞狀晶,從而有效提高了熔覆層近表層的顯微硬度。此后,Kalentics等[17]利用LSP來調控SLM成形件(PH1鋼和316L不銹鋼)的殘余應力,研究了LSP工藝參數(包括激光能量、搭接率、光斑尺寸、有無吸收層)對成形件表層殘余應力分布的影響,結果表明,2種材料表層的初始殘余拉應力都轉變為有益的殘余壓應力,并且殘余壓應力的大小和深度與LSP參數有關。之后,Luo等[18]利用LSP技術作為后處理方式調控激光增材制造TC17鈦合金,使殘余拉應力轉化為殘余壓應力,疲勞強度提高到了451 MPa,提升了23.6%。利用LSP技術對電弧增材制造2319鋁合金[19]和Ti17鈦合金[20]、激光增材制造Ti6Al4V合金[21]和TA15鈦合金[22]成形件表面進行改性,結果發現,LSP誘導產生一定深度的殘余壓應力層和晶粒細化層,從而使成形件拉伸性能和抗高溫氧化性能得到顯著提升。Lan等[23]和Jin等[24]采用LSP對電子束熔融成形Ti6Al4V合金的微觀組織、應力狀態以及疲勞行為進行調控,結果表明,LSP誘導的殘余壓應力、晶粒細化和梯度分布使Ti6Al4V合金拉伸強度和延伸率都得到了提升,此外,疲勞強度明顯增加,達到700 MPa。可見,LSP能夠顯著細化粗晶,誘導較深的殘余壓應力層,是一種消除成形件殘余拉應力和細化晶粒,從而提升其力學性能的卓有成效的方法。

但是,由于激光增材制造成形件內的殘余拉應力、冶金缺陷以及不均勻的微觀組織都是分布在成形件的整個深度方向,當LSP僅作為表面后處理時,其作用僅限于表層以下較淺的深度,無法徹底地解決成形件的“控形控性”難題。涉及多種工藝、能量源的復合增材制造是目前研究的熱點,也是解決上述問題的有效途徑。常規的LSP方法需要吸收層吸收高能脈沖激光不破壞金屬表面,在約束層的約束下增加沖擊波的峰值壓力,從而在金屬構件表層獲得優異的力學性能。為了適應工業中復雜表面和苛刻環境,在沖擊強化過程中,脈沖激光直接輻射在構件表面,其表面層吸收激光能量,在短時間內產生等離子體膨脹,形成沖擊波,在次表面層呈現殘余壓應力,這就是無吸收層激光沖擊強化(laser shock peening without coating,LSPwC)技術[25]。

結合前述SLM技術的“控形控性”難題,研究[25]發現采用LSPwC逐層處理不僅能在前層熔化區次表面層產生嚴重塑性變形誘導壓應力并閉合冶金缺陷,而且可以去除前層熔化界面、增加表面粗糙度,易于后層熔化區與其緊密結合。在利用激光沖擊波消除熔覆修復層殘余拉應力和細化晶粒的基礎上,結合激光沖擊波產生塑性變形“逐層”消除熱效應內應力和冶金缺陷的思想,提出了一種激光熱力交互增材制造方法,即采用LSPwC技術大面積搭接沖擊產生塑性變形消除SLM每層熔化/凝固過程中產生的內應力并閉合冶金缺陷,如此類推,“逐層”采用SLM + LSPwC組合工藝,最后一層SLM熔化成形后恢復尺寸,采用LSP大面積搭接沖擊,實現成形件的高質量整體加工。Kalentics等[26~28]也采用3D LSP方法調控SLM成形件的殘余應力場和冶金缺陷分布,但目前還停留在組合工藝參數探索、標準試樣力學性能研究階段,其SLM成形熱場與沖擊波力場交互作用形成的熱力效應、殘余應力分布模型、控形控性機理都未進行系統深入的研究。在復雜的激光熱力效應交互作用下,殘余應力形成過程與演化、沖擊波力學效應對成形件組織細化及晶體取向的影響機制、以及熱力交互控形控性機制等,與傳統激光增材制造和沖擊波強化存在顯著區別,具有重要理論意義和應用價值,是激光熱力效應交互“控形控性”增材制造能否應用的關鍵所在。

本工作基于激光熱力交互增材制造方法,以Ti6Al4V合金為對象,研究了激光熔化/凝固-沖擊塑性變形交互作用下殘余應力演化過程與再分布規律;并基于微觀組織演變規律,獲得了激光沖擊波力作用誘導的晶粒細化機制;此外,闡明了激光熱力交互增材制造過程中的缺陷閉合機理;最后通過拉伸實驗,揭示了激光熱力交互作用下殘余應力/微觀組織協同強韌化機理。

1 實驗方法

采用Ti6Al4V合金作為加工基板,尺寸為150 mm × 150 mm × 15 mm。使用前,采用砂輪片對基板表面進行打磨,打磨后使用乙醇溶液清洗,去除表面殘留油污和雜質等。選用通過氣相霧化法制備的Ti6Al4V粉末為原料,粉末的化學成分(質量分數,%)為:Al 5.96,V 3.83,Fe 0.16,C 0.01,N 0.0094,H 0.0016,O 0.1058,Ti余量。該粉末具有較高的球形度,其粒徑范圍為1~80 μm,用Mastersizer 2000顆粒分析儀測得的粉末顆粒平均尺寸為34 μm,可以滿足SLM成形工藝的要求。

SLM實驗采用iSLM 150金屬3D打印機,配備了波長為1064 nm、最大輸出功率為200 W的光纖激光器。除此之外,還包括重涂系統(刮刀鋪粉)、光學掃描系統(高速掃描振鏡)、保護系統、成形缸(150 mm (X) × 150 mm (Y) × 200 mm (Z))和控制軟件等。加工前將基板在120℃下預熱2 h。實驗過程中為了防止鈦合金的氧化,整個SLM加工是在充滿Ar氣的成形室中進行的,氧含量低于50 × 10-6。SLM具體工藝參數如下:激光功率(P) 200 W,掃描速率(v) 900 mm/s,光斑直徑(d) 70 μm,鋪粉層厚度(s) 0.03 mm和掃描間距(h) 80 μm。激光掃描策略是把待成形平面劃分為若干個條帶,條帶各層旋轉67°,激光在條帶區域掃描。采用Gaia型激光沖擊強化裝置進行LSP實驗,裝置主要包括:激光器及其外部光路(Nd∶YAG納秒激光器,波長為1064 nm,脈沖寬度為10 ns,頻率為5 Hz)、機械手及其與激光器的協同控制系統、水循環裝置。在LSP實驗過程中,使用0.1 mm厚的專業鋁箔作為吸收層,1 mm厚的水流層作為約束層。LSP具體工藝參數如下:激光能量7.6 J,激光光斑直徑3 mm,光斑搭接率50%,沖擊路徑為“Z”型掃描。

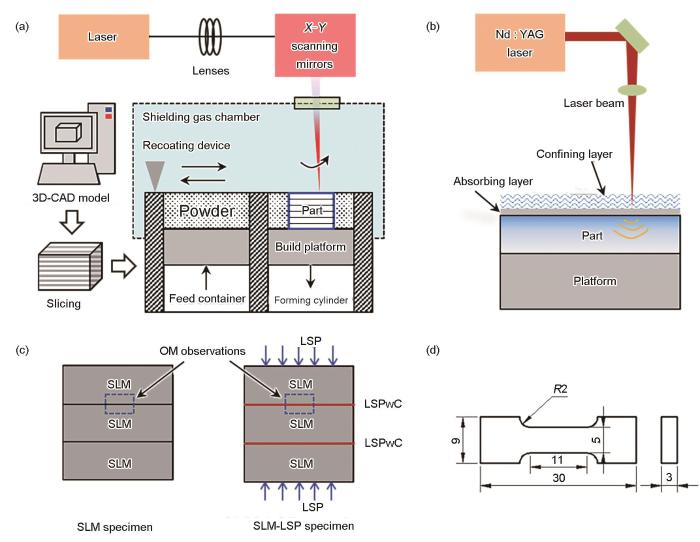

具體實驗過程如圖1a~c所示:首先通過SLM成形了1 mm厚的熔化層,然后采用3層LSPwC沖擊熔化層上表面;接著在沖擊后的表面成形了1 mm厚的熔化層,如此往復,得到由3個1 mm厚的熔化層組成的試樣;最后,采用3層LSP對上下表面分別進行LSP處理。

圖1

圖1 選區激光熔化(SLM)、激光沖擊強化(LSP)、SLM和SLM-LSP試樣制備及拉伸試樣尺寸示意圖

Fig.1 Schematics of selective laser melting (SLM) (a), laser shock peening (LSP) (b), the preparation of SLM and SLM-LSP specimens (c), and dimensions of tensile specimen (unit: mm) (d) (CAD—computer-aided design, LSPwC—laser shock peening without coating)

試樣從基板上線切割后,在酒精中超聲清洗以去除殘留的粉末及污漬,接著將試樣沿橫截面切割、打磨并拋光成鏡面。然后,將試樣用Kroll試劑(100 mL H2O、5 mL HNO3和2 mL HF混合溶液)腐蝕5 s左右。通過Observer.Z1m光學顯微鏡(OM)對組織進行表征。

使用配有Cu靶Kα 輻射的X-350A型X射線衍射儀(XRD)和sin2ψ (ψ為衍射晶面法線與試樣表面法線的夾角,即衍射晶面法線方位角)測量法對試樣進行深度方向的殘余應力測量。X射線束直徑設置為約2 mm,初始掃描角為147°,終止角為138°,測試晶面為(213)晶面。在沿深度方向測量之前,在室溫下用電解拋光法逐層去除表面材料。每個深度上的殘余應力隨機測量5次,取平均值。

使用Tecnai G2 F20型透射電子顯微鏡(TEM)表征試樣的微觀結構。TEM試樣制備流程如下:通過線切割從試樣表面獲得厚度為1 mm的薄片,并機械研磨至一定厚度;將磨薄后的片沖裁成直徑3 mm的圓片;最后進行雙噴電解拋光,將樣品減薄至達到觀察要求。

使用AX-3000CT型工業microCT系統以最小檢測精度0.1 μm檢測試樣的缺陷,然后通過VGStudio軟件重建,分析試樣的內部3D缺陷。

拉伸實驗在Instron 5565電子萬能試驗機上進行,恒定應變速率為10-3 s-1,拉伸速率為0.5 mm/min。如圖1d所示,同一情況下制備3個相同的試樣,獲得試樣精確的極限抗拉強度(UTS)、屈服強度(YS)和延伸率(EL)。拉伸實驗后,利用JSM-7800F型場發射掃描電子顯微鏡(FE-SEM)觀察斷口形貌。

2 實驗結果

2.1 殘余應力分布

SLM和SLM-LSP試樣沿深度方向的殘余應力分布曲線如圖2所示。由于SLM過程中高的熱梯度和快速冷卻,SLM試樣的表面層中存在殘余拉應力,表面殘余應力達到215 MPa。而且,由于SLM過程中的熱效應引起的熔化層低溫熱處理也會導致SLM試樣中殘余應力的重新分布[29]。經過層間LSPwC處理后,最大殘余壓應力約為-390 MPa,表明由連續的SLM熔化層引起的熱影響不足以完全釋放LSPwC引入的殘余壓應力。而在SLM試樣表面上進行LSP處理后,在沖擊波的機械作用下,誘導產生了約1 mm深的殘余壓應力層。表面的殘余壓應力最大,約為-485 MPa,且隨著深度的增加而減小。SLM-LSP試樣中殘余壓應力延伸得更深,整個深度方向都存在殘余壓應力。這進一步證明,通過層間LSPwC和表面LSP處理,層間LSPwC處理引入的殘余壓應力可以與隨后的表面LSP處理引入的殘余壓應力疊加,從而總體上提高殘余壓應力大小和深度。

圖2

圖2 SLM和SLM-LSP試樣沿深度方向的殘余應力分布

Fig.2 In-depth residual stress distributions of SLM and SLM-LSP specimens

2.2 微觀組織分析

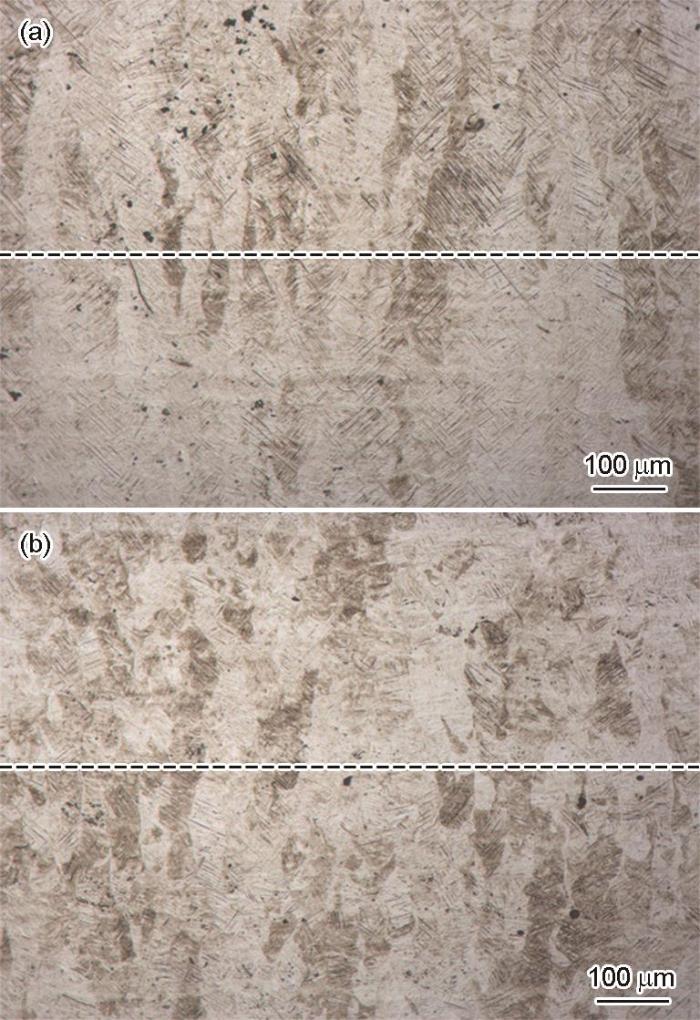

圖3

圖3 SLM和SLM-LSP試樣截面OM像

Fig.3 Cross-setional OM images of SLM (a) and SLM-LSP (b) specimens (The dotted lines represent the interfaces between the third layer and second layer)

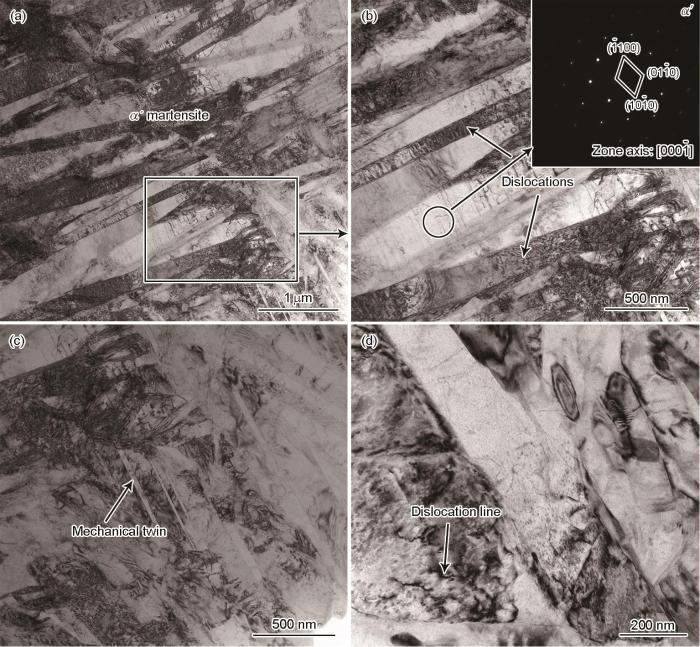

圖4

圖4 SLM試樣表層的TEM像

Fig.4 TEM images in the surface layer of SLM specimen

(a) acicular α' martensite

(b) magnified image of square region in Fig.4a and the corresponding SAED pattern (inset)

(c) mechanical twins (d) dislocation lines

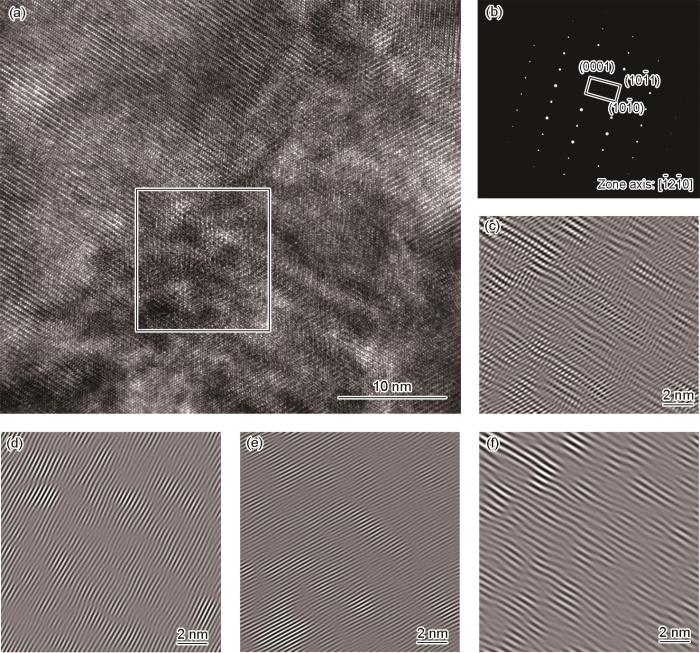

圖5為SLM-LSP試樣表層的TEM像。由圖5a可知,3層LSP處理使SLM試樣中α'馬氏體尺寸進一步減小。此外,如圖5b所示,經過3層LSP處理后,可以觀察到一些已經細化的馬氏體,而在較粗的馬氏體中出現大量2個方向的平行孿晶和高密度位錯。研究[30]表明,塑性變形時應變速率對于變形方式以及晶粒細化程度至關重要。在更高應變速率的多層沖擊過程中,會導致相同晶粒內滑移系統的改變,即多層沖擊以后,在細化的晶粒內又有新的孿晶和位錯結構出現。相比于單層激光沖擊,多層沖擊使應變和應變速率進一步增加,使細化的晶粒按照原先的晶粒細化機制繼續被細分。圖5c和e分別為圖5b中Ⅰ和Ⅱ區域的放大圖,進一步對典型的孿晶結構進行表征,發現3層LSP誘導的孿晶均為納米孿晶,寬度為30~80 nm。同時一些馬氏體內部以及孿晶附近還存在大量的位錯結構,與SLM試樣相比,LSP誘導的位錯密度明顯增加。圖5d和f分別為圖5c和e中孿晶結構的SAED花樣,可以確定圖5c中的孿晶為{

圖5

圖5 SLM-LSP試樣表層的TEM像

Fig.5 TEM images in the surface layer of SLM-LSP specimen

(a) refined α' martensites

(b) a large number of parallel mechanical twins and high density dislocation structures

(c) magnified image of region Ⅰ in Fig.5b

(d) SAED pattern of region Ⅰ in Fig.5b showing {10

(e) magnified image of region Ⅱ in Fig.5b

(f) SAED pattern of region Ⅱ in Fig.5b showing {10

圖6

圖6 SLM-LSP試樣表層中位錯結構的TEM分析

Fig.6 TEM analyses of dislocations in the surface layer of SLM-LSP specimen

(a, b) HRTEM image (a) and corresponding SEAD pattern (b)

(c) inverse fast Fourier-transform (IFFT) image of square region in Fig.6a

(d) atom arrangement on the (

(e) atom arrangement on the (

(f) atom arrangement on the (0001) plane

經過激光沖擊處理后,SLM-LSP試樣表面層的晶粒細化過程如下:當激光沖擊波作用在熔化層表面時,大量的位錯結構被激活,形成一定數量的位錯線和位錯纏結。隨著應變速率的進一步增大,在粗晶內開始出現大量的平行孿晶以及高密度位錯,從而原始粗晶被孿晶界分割成許多細長區域。在這個階段,晶粒細化過程以平行孿晶為主,伴隨著少量位錯運動。隨著進一步的塑性變形,細長區域內的位錯結構在特定位置聚集,進而形成橫向的位錯纏結和隨機分布的位錯胞。顯然,這些位錯結構進一步將細長區域分割形成亞晶。最后,針狀和層狀α'馬氏體細化成了更細的馬氏體結構。

2.3 內部缺陷

材料中的缺陷對其性能影響很大。在加載過程中,缺陷的存在會成為裂紋萌生源,從而導致材料過早斷裂失效。為了探索LSP對SLM試樣內部缺陷的影響,利用microCT對SLM和SLM-LSP試樣中缺陷的形狀、尺寸和分布進行了定量表征,結果如圖7a和c所示。SLM試樣內部隨機分布著大量細小的孔洞(圖7a)。孔洞的形狀相對普通,球形度高,尺寸通常小于50 μm。這些孔洞大多是由于能量輸入過多或過程不穩定,導致熔池內殘留氣體而形成的。一方面,在熔化過程中,熔池的溫度較高,熔池內氣體的溶解度也較高。當熔池冷卻時,溫度降低,溶解度降低,形成氣體殘渣的可能性增加。另一方面,材料在成形過程中熔化和凝固速率非常快,在凝固過程中,熔池中的氣體沒有足夠的時間溢出。經過層間LSPwC和表面LSP處理后,SLM試樣中的孔洞數量明顯減少(圖7c)。與SLM試樣相比,SLM-LSP試樣中減少的孔洞主要集中在LSPwC和LSP處理表面的近表層區域。

圖7

圖7 SLM和SLM-LSP試樣三維孔隙特征的三維重建圖以及缺陷尺寸和數量的統計結果

Fig.7 3D reconstruction graphs revealing 3D pore characteristics (a, c) and statistical results of the size and number of defects (b, d) for SLM specimen (a, b) and SLM-LSP specimen (c, d)

在SLM過程中,LSPwC/LSP誘導的缺陷閉合機理主要歸因于,經過LSPwC/LSP處理之后去除了SLM試樣中的現有殘余拉應力并在近表面區域引入了殘余壓應力場。在新引入的殘余壓應力場內,由于雙向壓縮應力狀態,孔洞或微小裂紋被壓縮甚至閉合。此外,后續的SLM過程中又在殘余壓應力區域的表面形成了新的熔化層,會將熱量引入到下層并促進其在閉合缺陷中的擴散。其熱量足以在裂紋附近引起局部熔化,以某種方式逆轉了先前描述的熔融機理[27]。通過類似于釬焊的機制,同時存在的局部液態膜和壓應力場可以愈合SLM熱影響區中存在的缺陷。由于涉及的時間非常短,實際的機制可以稱為“快速釬焊”或“快速熱等靜壓”,此過程會在層間LSPwC處理表面層中產生無缺陷的區域。

2.4 拉伸性能分析

圖8為2種試樣的工程應力-應變曲線。SLM-LSP試樣的極限抗拉強度和延伸率均優于SLM試樣。特別地,與SLM試樣相比,SLM-LSP試樣的極限抗拉強度從1053 MPa增加到1543 MPa,提高了46.5%。同時,延伸率從8.11%提升到了15.53%,提高了91.5%。這些結果表明,層間LSPwC以及表面LSP共同作用可以有效消除SLM過程中的不利影響,并明顯提高SLM-LSP試樣的強度和塑性。

圖8

圖8 SLM和SLM-LSP拉伸試樣的工程應力-應變曲線

Fig.8 Engneering stress-strain curves of the tensile SLM and SLM-LSP specimens

為了探索試樣的拉伸斷裂機理,分別對SLM和SLM-LSP試樣的拉伸斷口形貌進行了表征,如圖9所示。圖9a為SLM試樣的斷口形貌,發現含有大量的開孔。另外,斷口表面的特征是層狀/解理斷裂模式(圖9a1),還可以觀察到許多帶有微孔的小而淺的韌窩(圖9a2)。因此,SLM試樣包含脆性和韌性斷裂的混合斷裂模式。對于SLM試樣,解理斷裂發生在確定的晶面上,沒有相關的塑性變形。相比之下,在層間LSPwC和表面LSP共同作用下,SLM-LSP試樣的斷口形貌發生了明顯的變化,均勻的斷口表面出現了大面積的韌窩,脆性斷裂特征幾乎無法辨識,如圖9b所示。韌窩的深度和尺寸均大于SLM試樣(圖9b1和b2)。眾所周知,微韌窩的形成主要是由于微孔洞的結合和生長,深而大的微韌窩通常具有良好的延展性[32]。

圖9

圖9 SLM和SLM-LSP拉伸試樣斷口形貌的SEM像

Fig.9 SEM fracture morphologies of SLM (a, a1, a2) and SLM-LSP (b, b1, b2) specimens (B.D.—building direction)

2.5 復合強化機理

影響SLM試樣拉伸性能的因素有很多,如殘余拉應力、冶金缺陷及不均勻的微觀組織等。與SLM試樣相比,SLM-LSP試樣拉伸性能的提升主要歸結于以下3個方面:(1) SLM-LSP試樣整個深度方向誘導的殘余壓應力;(2) SLM-LSP試樣中冶金缺陷的閉合;(3) LSP誘導的微觀強化。

式中,σNG表示納米晶強化(208 MPa),σNT表示納米孿晶強化(167 MPa),σD表示位錯強化(95 MPa)。

2.5.1 細晶強化

在激光熱力交互增材制造過程中,LSP處理會使SLM-LSP試樣上下表層中的晶粒細化為納米晶。眾所周知,晶粒尺寸的減小會顯著增加晶界的數量。晶粒細化引起的強化效應通常被稱為Hall-Petch強化,其表達式如下[34]:

式中,ky為Hall-Petch常數(114 MPa/μm1/2)[36],d為平均晶粒尺寸(0.3 μm)。由

2.5.2 納米孿晶強化

LSP處理也會使SLM-LSP試樣上下表層中產生大量的納米孿晶。納米孿晶的存在也會對材料的性能起到顯著的強化作用,其表達式如下[37]:

式中,f為納米孿晶的體積分數(0.4),t為納米孿晶的平均厚度(75 nm)。因此,激光沖擊波誘導產生高密度、小間距的納米孿晶,從而顯著提高SLM-LSP試樣的強度。此外,生成高密度納米孿晶的同時也會產生大量的孿晶界。孿晶界會像晶界一樣,有效地阻礙位錯運動,導致位錯塞積在對稱的孿晶界兩側,降低位錯平均自由程,從而促進了SLM-LSP試樣的強化。納米孿晶的存在在提高材料強度的同時也不會削弱其塑性。

2.5.3 位錯強化

除了納米孿晶強化外,激光沖擊波還在SLM-LSP試樣上下表層中誘導產生了高密度的位錯結構。高密度位錯引起的Taylor硬化在整體強化中也起到關鍵作用,具體表達式如下[35]:

因此,LSP誘導的微觀強化行為主要表現為細晶強化、納米孿晶強化和位錯強化。在沖擊波誘導的殘余壓應力、冶金缺陷閉合和微觀強化的共同作用下,可以在SLM-LSP試樣中實現強度-塑性協同提升。

3 結論

(1) 針對SLM成形中的“控形控性”難題,結合LSPwC“逐層”消除內應力和冶金缺陷的思想,提出了激光熱力交互增材制造新方法。采用SLM + LSPwC/LSP“逐層”交互處理顯著增加了成形件殘余壓應力大小和層深,改善不均勻微觀組織,并有效降低了成形件中整體的冶金缺陷比例,從而同步提高了成形件的強度和塑性。

(2) 在激光沖擊波作用下,SLM試樣的殘余拉應力轉化為殘余壓應力,最大殘余壓應力達到-485 MPa。并且SLM-LSP試樣中殘余壓應力延伸得更深,整個深度方向都存在殘余壓應力。

(3) 經LSP處理后,粗的α'馬氏體中產生了高密度的位錯結構和大量2個方向的孿晶,并逐漸演化為細化的α'馬氏體組織。

(4) 熱力交互作用可以有效改善SLM試樣中的冶金缺陷。SLM試樣的缺陷尺寸主要分布在7~20 μm之間,其中尺寸小于10 μm的孔洞占比約為41%。而SLM-LSP試樣的缺陷尺寸主要分布在5~15 μm之間,其中尺寸小于10 μm的孔洞占比約為58%,遠大于SLM試樣中的比例。

(5) 激光熱力交互增材制造一體化成形Ti6Al4V合金的極限抗拉強度和延伸率分別達到了1543 MPa和15.53%,相比于SLM試樣,分別提高了46.5%和91.5%,具有良好的強度和塑性匹配。主要歸因于以下3個方面:沖擊波在整個深度方向誘導的殘余壓應力、SLM-LSP試樣中冶金缺陷的閉合以及LSP誘導的微觀強化。

滬公網安備31011202020290號

滬公網安備31011202020290號