分享:La摻雜P型CeyFe3CoSb12 熱電材料及涂層的熱電性能

采用熔融-退火-放電等離子燒結工藝合成P型CoSb3基熱電材料,研究Ce摻雜量對CoSb3基熱電材料顯微組織和熱電性能的影響,以及La摻雜對解耦熱電關系的作用。結果表明,摻雜元素La和Ce降低了熱導率,使La0.1Ce0.8Fe3CoSb12在整個測溫區間的熱導率保持在1 W/(m·K)左右,對應的最高熱電優值在723 K時達到0.45。以磁控濺射法制備Al-Ni涂層,通過對濺射Al-Ni防護涂層的P型La0.1Ce0.8Fe3CoSb12材料熱電性能進行測試,發現涂層的介入并未造成材料熱電性能的衰退,且涂層與基底結合良好,元素分布均勻。以釬料Ag40Cu60對P型熱電元件La0.1Ce0.8Fe3CoSb12與電極片Mo50Cu50接頭進行焊接行為研究,發現界面處宏觀結合效果良好。

關鍵詞:

人類社會發展對化石能源的依賴使得化石能源日趨枯竭,并且造成了嚴重的環境污染。尋求綠色便捷、可持續利用的能源對人類未來生存至關重要。熱電材料是一種通過調控電子和聲子的輸運即可實現熱能和電能直接相互轉化的綠色能源材料。在工業廢熱發電、汽車尾氣余熱利用以及太空探測器供能方面,由熱電材料制成的溫差發電器件發揮著重要作用[1~4]。熱電轉換效率通常用無量綱熱電優值ZT= (α2σT) / k來衡量,其中α為Seebeck系數、σ為電導率、k為熱導率、T為絕對溫度、PF=α2σ為功率因數[5,6]。闡明電-聲輸運機制,解耦熱-電協同關系是提升熱電轉換效率的關鍵思路,也是困難所在。

方鈷礦基CoSb3熱電材料由于具有“電子晶體-聲子玻璃”[7]的優異結構以及無毒、廉價、相對穩定的特點,有望成為中溫區最具應用潛力的熱電材料之一。目前,由于具有較高的載流子遷移率,N型方鈷礦熱電材料普遍發展較好,ZT值可以提升到1以上[8~13]。P型方鈷礦熱電材料由于較低的電導率和相對較高的熱導率而表現出較低的熱電轉換能力[14,15]。而N型和P型熱電材料在組裝完整熱電器件中都必不可少。因此,探索提升P型方鈷礦材料熱電轉換能力的內在機制和工藝方法對于制備高轉換效率的熱電器件意義重大。

對P型CoSb3基熱電材料而言,摻雜是提升其熱電性能的有效途徑[16]。Rogl等[17]研究表明,DD0.60Fe3CoSb12在780 K獲得最大ZT值1.2。Fe對Co的有效替代多體現在P型方鈷礦上,且能夠顯著提升其他元素(Ce、Ba、Eu等[18~22])在CoSb3中的填充限制分數,從而降低晶格熱導率。Ce、La、Ba等元素常被作為填充原子,通過增強聲子散射有效降低晶格熱導率[18~22]。Bae等[23]發現Ce填充的P型熱電材料CexFe3CoSb12的熱導率在300~700 K之間均低于2.5 W/(m·K);Park等[24]研究發現,323 K時元素La的引入有效地將CoSb3熱導率從8.8 W/(m·K)降至3.3 W/(m·K),表明La在CoSb3晶格中的填充能夠增強聲子散射,降低熱導率。Liu等[25]研究發現,La0.5Co4Sb12中由于La的引入,473 K時熱導率降低至2.1 W/(m·K),并在773 K時獲得最大ZT值0.34。Ce和La的電負性分別為1.12和1.10,同樣滿足方鈷礦中填充原子電負性ΧSb - Χfiller > 0.80[26,27] (ΧSb表示Sb的電負性,Χfiller表示填充元素的電負性)的理論預測。基于此,Ce和La的同時引入有望大幅降低熱導率。另外,CoSb3基熱電材料的服役溫度較高(室溫~500℃),大氣環境下O2等氣體的侵入、Sb的升華以及材料的高溫分解會導致熱電材料的性能衰減。因此,尋找一種合適的涂層材料并明確涂層添加工藝對熱電器件的搭建過程十分必要。

本工作采用熔融-退火-放電等離子燒結工藝合成了La摻雜P型CeyFe3CoSb12熱電材料的塊體樣品。討論了Ce摻雜量對CoSb3基熱電材料顯微組織及熱電性能的影響以及La的引入對于解耦熱電關系的作用。探索了磁控濺射Al-Ni涂層防護La0.1Ce0.8Fe3CoSb12熱電材料的工藝過程,并研究了釬料Ag40Cu60對電極片Mo50Cu50和熱電材料La0.1Ce0.8Fe3CoSb12之間的焊接行為。

1 實驗方法

選取高純度的Co (質量分數99.995%)、Sb (質量分數99.995%)、Fe (質量分數99.99%)、Ce (質量分數99.995%)、La (質量分數99.99%)按照Ce0.8Fe3CoSb12、La0.1Ce0.8Fe3CoSb12、Ce0.9Fe3CoSb12的化學計量進行配比。隨后在定向凝固爐中加熱到所需溫度進行真空感應熔煉,保溫60 min后冷卻得到鑄錠,為保證鑄錠成分的均勻性,將得到的鑄錠頂部和底部顛倒位置重新裝入坩堝再進行真空熔煉4次。將最終得到的鑄錠真空密封進石英管后,將其在馬弗爐中在923 K下熱處理144 h。將熱處理后的鑄錠研磨后過200目粉體篩篩選,篩選后的粉體采用放電等離子燒結(SPS)成型。SPS參數為:室溫~773 K升溫速率50 K/min,773~853 K升溫速率5 K/min,燒結溫度853 K,保溫時間10 min,壓力30 MPa,之后冷卻至473 K時卸載。在P型熱電元件La0.1Ce0.8Fe3CoSb12的接頭焊接過程中,分別選擇Mo50Cu50、Ag40Cu60 作為高溫端電極片與釬焊釬料,焊接溫度為873 K,室溫~873 K升溫速率10 K/min,873~903 K升溫速率2 K/min,保溫時間5 min,壓力10 MPa。

采用DX-2700X型X射線衍射儀(XRD,衍射角2θ為10°~90°)鑒定物相并結合OLS4000三維共聚焦顯微鏡和Gemini 500場發射掃描電鏡(SEM)及其附帶的能譜儀(EDS)對燒結后的塊體材料進行進一步的微觀形貌觀察和成分分析。采用Talos F200x透射電鏡(TEM)及其附帶的EDS對微觀結構和成分進行分析。電導率和Seebeck系數由ZEM-3熱電性能測試系統同步測量完成。熱擴散系數由LFA 1000激光導熱儀測試獲得。載流子遷移率和載流子濃度由CFMS-14T綜合物性測試系統(PPMS)測試獲得。密度采用Archimedes法測得。用JS3S-80G型磁控濺射設備對熱電元件進行防護層制備。

2 實驗結果及討論

2.1 微觀結構與物相組成

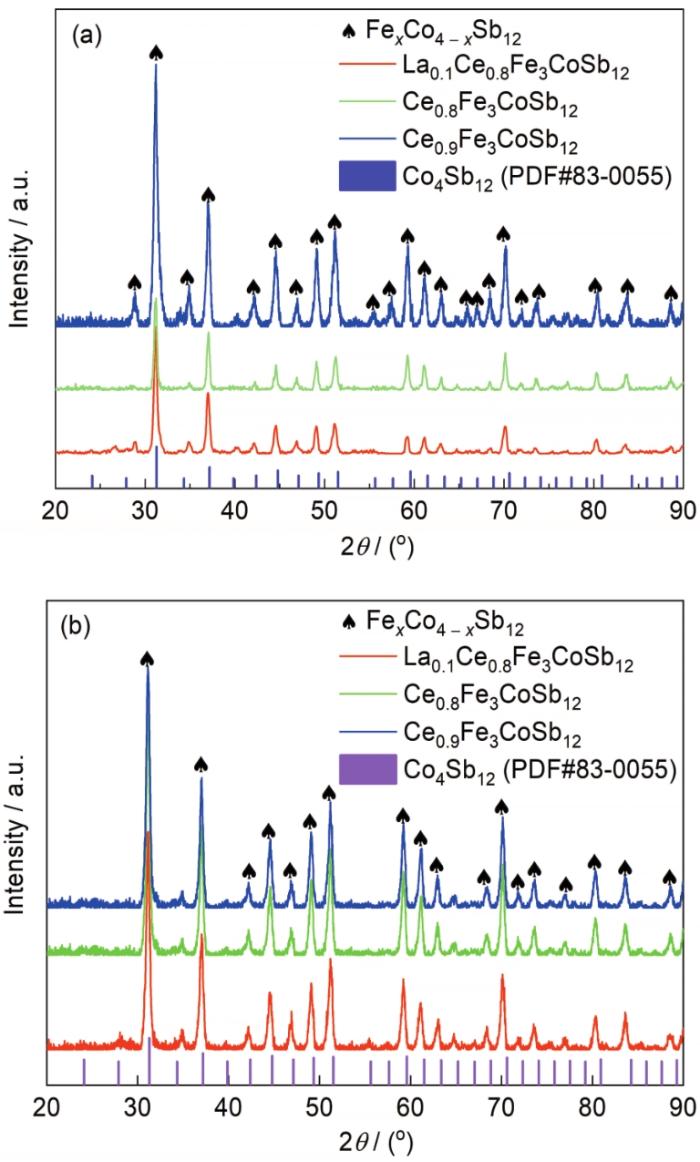

按配比合成了P型Ce0.9Fe3CoSb12、Ce0.8Fe3CoSb12、La0.1Ce0.8Fe3CoSb12熱電材料。圖1為LaxCeyFe3CoSb12熱電材料放電等離子燒結前后的XRD譜。由圖1a可知,La的引入未誘導生成其他新相,主要的組成相為FexCo4-xSb12。燒結前各樣品XRD衍射峰位置相較于標準Co4Sb12卡片(PDF#83-0055)均向左發生小角度偏移,表明晶格常數變大,這是由原子半徑較大的Ce和La的晶格空洞填充造成。從圖1b可知,燒結后各樣品衍射峰相比于燒結前的位置均向左移動。由于SPS燒結過程伴隨著壓力和溫度的變化,摻雜元素Fe、Ce、La會發生擴散,對晶胞結構產生影響。LaxCeyFe3CoSb12燒結后各衍射峰的峰強增強,說明燒結過程中有更多的FexCo4-xSb12相生成。可以看出,SPS燒結過程物相穩定,仍為方鈷礦結構。

圖1

圖1 LaxCeyFe3CoSb12熱電材料放電等離子燒結(SPS)前后的XRD譜

Fig.1 XRD spectra of LaxCeyFe3CoSb12 thermoelectric material before (a) and after (b) spark plasma sintering (SPS)

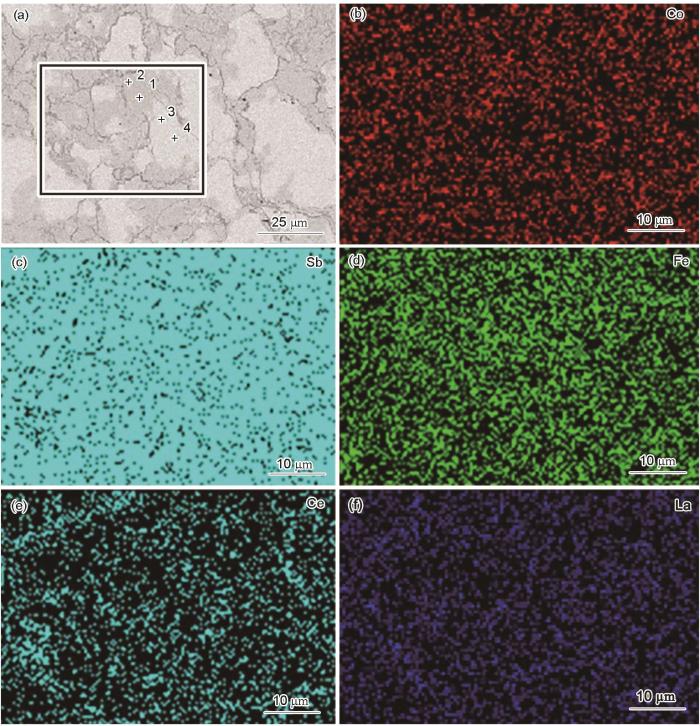

圖2a為La0.1Ce0.8Fe3CoSb12熱電材料SPS后的SEM像。可見,燒結后的試樣由灰色相和亮白色相組成。圖2b~f所示為對應圖2a的EDS面分布。從圖2a中選取4個微區進行EDS分析,進一步確定物相組成。其中微區1和2是灰色物相,微區3和4是亮白色物相。表1為所選微區中EDS分析結果。Co在微區3中的原子分數最高,為6.41%,在微區1、微區2及微區4中的原子分數分別為1.56%、3.43%和5.73%,微區4中的原子分數最為接近名義成分;Sb在各微區中的原子分數差別較小,在微區1~微區4中的原子分數分別為73.55%、68.05%、73.26%和71.95%,均接近名義配比;Fe在微區1中的原子分數最高,為24.77%,在微區2~微區4中的原子分數分別為19.01%、16.67%和18.03%;Ce在微區2中的原子分數最高,為7.30%,在微區1中的原子分數最低,僅為0.13%;La在微區1中原子分數較低,在微區2~微區4中的原子分數分別為1.76%、0.72%和1.15%。由表1中的結果分析可知,La的引入未誘導其他新相的產生,經燒結后材料的物相組成為FexCo1-xSb3相,仍為方鈷礦型結構。燒結后的材料物相顏色存在差異主要由FexCo1-xSb3相中Fe、Co、Sb原子比的不同所造成。結合圖2和表1可知,當FexCo1-xSb3相中Fe / Co的相對含量降低,SEM像中物相的顏色主要呈現亮白色,而當Fe / Co原子比值升高時,相的顏色主要呈現灰色,同時La、Ce的含量降低。

圖2

圖2 La0.1Ce0.8Fe3CoSb12塊體熱電材料SPS后的SEM像和EDS面掃描圖

Fig.2 SEM image (a) and corresponding EDS maps (b-f) of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material

表1 圖2a中點1~4的EDS分析結果 (atomic fraction / %)

Table 1

| Point | Co | Sb | Fe | Ce | La | Total |

|---|---|---|---|---|---|---|

| 1 | 1.56 | 73.55 | 24.77 | 0.12 | 0.00 | 100 |

| 2 | 3.43 | 68.50 | 19.01 | 7.30 | 1.76 | 100 |

| 3 | 6.41 | 73.26 | 16.67 | 2.94 | 0.72 | 100 |

| 4 | 5.73 | 71.95 | 18.03 | 3.14 | 1.15 | 100 |

2.2 電運輸性能

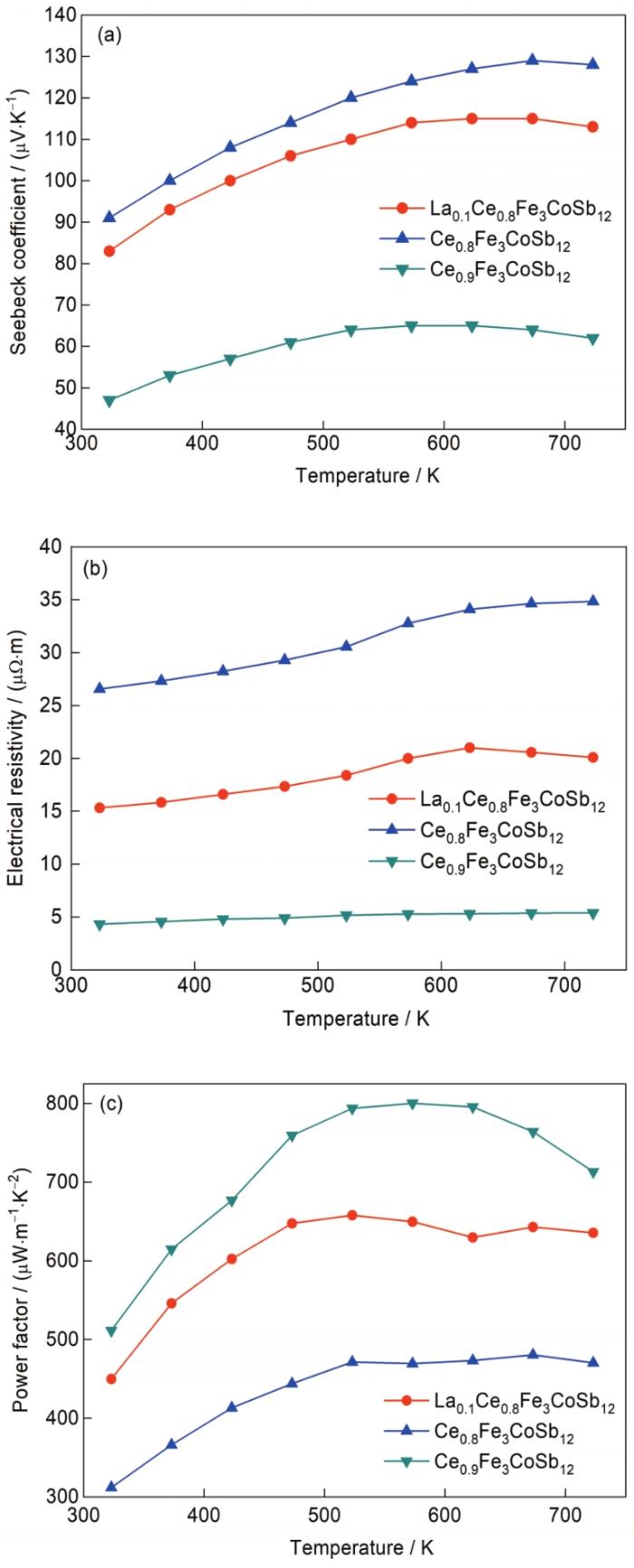

圖3為LaxCeyFe3CoSb12塊體熱電材料的電運輸性能隨溫度變化曲線。由圖3可知,LaxCeyFe3CoSb12的Seebeck系數均為正值,表明此成分下的材料為P型半導體。當x = 0,y由0.8變為0.9時,即材料的成分由Ce0.8Fe3CoSb12變為Ce0.9Fe3CoSb12,室溫時材料的Seebeck系數由90 μV/K下降至43 μV/K,Seebeck系數降低超過52%;Ce含量的增加使得電導率得到明顯改善,室溫下電導率上升81.2%。Ce0.8Fe3CoSb12、Ce0.9Fe3CoSb12和La0.1Ce0.8Fe3CoSb12塊體熱電材料的晶格常數分別9.08822、9.08742和9.08783 nm,可知Ce含量的變化未引起晶格常數的明顯改變,表2中載流子濃度測試證實當Ce含量為0.8時已經接近其填充極限,過量的摻雜導致載流子濃度較高而載流子遷移率較低。摻雜含量繼續升高時,載流子濃度有所下降。電導率改善但造成Seebeck系數下降;最高功率因子由325 K時的511 μW/(m·K2)上升到673 K時的800 μW/(m·K2)。當x = 0.1、y = 0.8時,即材料的成分由Ce0.8Fe3CoSb12變為La0.1Ce0.8Fe3CoSb12,在整個測溫區間Seebeck系數隨溫度的升高而增大,電阻率由300 K時的25 μΩ·m降低至15 μΩ·m,功率因子同時由673 K時最高的480 μW/(m·K2)上升到642 μW/(m·K2)。表明La摻雜對于提升電輸運性能具有積極作用。

圖3

圖3 LaxCeyFe3CoSb12塊體熱電材料的電性能測試曲線

Fig.3 Electrical performance curves of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

(a) Seebeck coefficient

(b) electrical resistivity

(c) power factor

表2 室溫下LaxCeyFe3CoSb12塊體熱電材料的電學性質

Table 2

| Compound | Hall | Carrier | Carrier |

|---|---|---|---|

| coefficient | mobility | concentration | |

| 10-2 cm·C-1 | cm2·V-1·s-1 | 1020 cm-3 | |

| Ce0.8Fe3CoSb12 | 1.63 | 6.13 | 3.83 |

| Ce0.9Fe3CoSb12 | 2.52 | 58.30 | 2.48 |

| La0.1Ce0.8Fe3CoSb12 | 3.58 | 24.30 | 1.74 |

2.3 熱運輸性能

圖4為LaxCeyFe3CoSb12塊體熱電材料熱運輸性能隨溫度變化曲線。由圖4a可知,測溫區間內Lax-CeyFe3CoSb12的總熱導率較為穩定,材料的成分由Ce0.8Fe3CoSb12變為Ce0.9Fe3CoSb12,在測溫區間內總熱導率由1.3 W/(m·K)左右上升至3.5 W/(m·K)附近,總熱導率升高了近169.2%,這是由于高的電導率導致Ce0.9Fe3CoSb12具有較高的載流子熱導率;而La的引入使得總熱導率大幅下降,在測溫區間內可以維持在1 W/(m·K)。由圖4b可知,Ce0.9Fe3CoSb12樣品的晶格熱導率隨溫度的升高單調下降,Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12樣品的晶格熱導率分別維持在1.1和0.7 W/(m·K)附近。由圖4c可知,測溫區間內Ce0.9Fe3CoSb12的載流子熱導率隨溫度升高而增大,Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12的載流子熱導率基本一致,整個溫度區間內變化較小;當溫度由300 K上升至723 K,Ce0.9Fe3CoSb12的載流子熱導率由1.19 W/(m·K)上升至2.14 W/(m·K),是其總熱導率的主要貢獻者。由圖4d可知,LaxCey-Fe3CoSb12的晶格熱導率在總熱導率中占比隨溫度升高單調下降,但Ce0.8Fe3CoSb12和La0.1Ce0.8Fe3CoSb12的晶格熱導率占比始終高于60%,證實在以上材料中晶格熱導率在總熱導率中占主導地位。而在Ce0.9Fe3CoSb12中,當溫度高于573 K時,晶格熱導率占比已低于50%,此時載流子熱導率在總熱導率中占主導地位,表明Ce摻雜過量較多。當溫度繼續升高至723 K時,晶格熱導率的占比僅為43%。

圖4

圖4 LaxCeyFe3CoSb12塊體熱電材料熱輸運性能曲線

Fig.4 Heat transport performance curves of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

(a) total thermal conductivity (Kt) (b) lattice thermal conductivity (KL)

(c) carrier thermal conductivity (Ke) (d) the ratio of KL / Kt

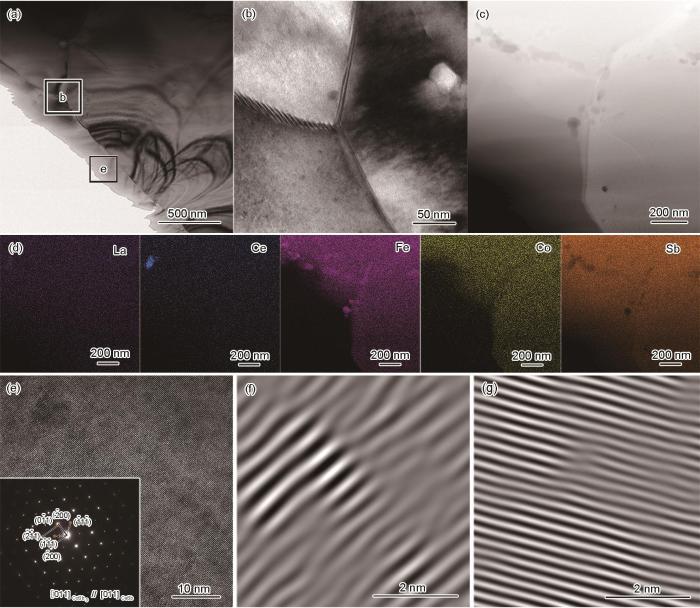

分析可知,適當的摻雜濃度對于抑制過高的載流子熱導率十分關鍵。其次,單獨調控晶格熱導率是獲得低熱導率的重要手段。相比于Ce0.9Fe3CoSb12樣品,Ce0.8Fe3CoSb12具有更低的載流子熱導率,而La的摻入使得La0.1Ce0.8Fe3CoSb12的熱導率進一步降低。其中La0.1Ce0.8Fe3CoSb12的熱導率主要是由晶格熱導率所貢獻。為了闡明La0.1Ce0.8Fe3CoSb12具有極低晶格熱導率的內在機制,通過TEM對其微觀結構影響聲子散射的過程進行了分析,如圖5所示。可見,La0.1Ce0.8Fe3CoSb12微觀結構對聲子的散射機制主要可以分為以下4種:(1) 圖5b、c及e所示的晶界和相界可以有效地散射低頻聲子;(2) 圖5f和g中位錯及晶格畸變應力場引起的散射能夠有效地阻止中頻聲子的傳播;(3) La和Ce的引入在方鈷礦籠型結構中引起共振散射,填充原子的局部振動將強烈地散射低頻聲學聲子;(4) 聲子-聲子U過程散射以及其他散射。由以上分析可知,引入多尺度聲子散射中心,是La0.1Ce0.8Fe3CoSb12樣品獲得極低熱導率的關鍵因素。

圖5

圖5 La0.1Ce0.8Fe3CoSb12塊體熱電材料TEM分析

Fig.5 TEM analyses of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material

(a) low-magnification bright-field TEM image (b) enlarged view of boxed region b in Fig.5a

(c) bright-field TEM image of grain boundary (d) EDS maps of element distribution for Fig.5c

(e) HRTEM image corresponding to region e in Fig.1a (Inset shows the SAED pattern)

(f) inverse fast Fourier transformation (IFFT) image using the satellite spots in the inset of Fig.5e (CeSb/(

(g) IFFT image using the satellite spots in the inset of Fig.5e (CoSb3/(

2.4 熱電性能

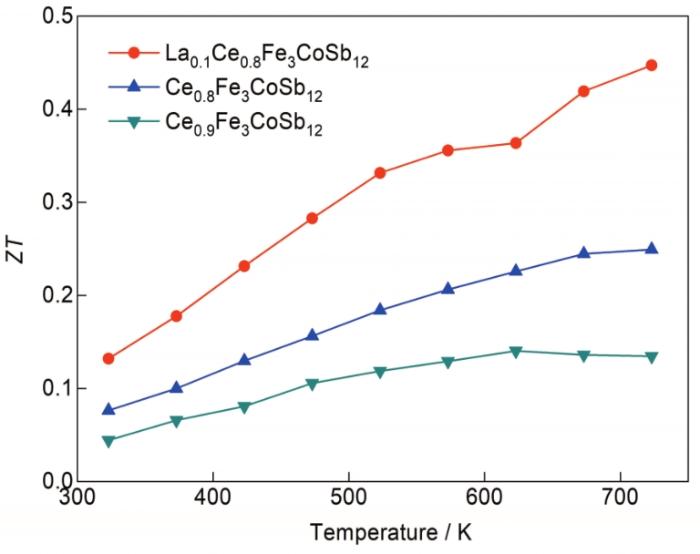

圖6為LaxCeyFe3CoSb12塊體熱電材料熱電優值隨溫度變化曲線。由于相對較高的Seebeck系數和電導率及相對較低的總熱導率,La0.1Ce0.8Fe3CoSb12在723 K時取得最大熱電優值0.45,Ce0.8Fe3CoSb12和Ce0.9Fe3CoSb12分別在723和623 K取得最大熱電優值0.25和0.14。La0.1Ce0.8Fe3CoSb12和Ce0.8Fe3CoSb12的熱電優值隨溫度升高而單調增加,Ce0.9Fe3CoSb12的熱電優值隨溫度升高呈現先升高而后降低的現象。相比于Ce0.8Fe3CoSb12試樣,La摻雜后的熱電優值提升近一倍。可以發現,La的摻入對于熱電性能的提升主要體現在大幅降低熱導率。同時,由于電導率的降低使得熱電性能依然具有較大的提升空間,因此精細化調節摻雜元素La和Ce的含量,在降低熱導率的同時保證較高的電導率將會進一步提升熱電優值。

圖6

圖6 LaxCeyFe3CoSb12塊體熱電材料熱電優值

Fig.6 Thermoelectric figure of merit (ZT) of the SPSed bulk LaxCeyFe3CoSb12 thermoelectric material

2.5 P型熱電材料涂層設計

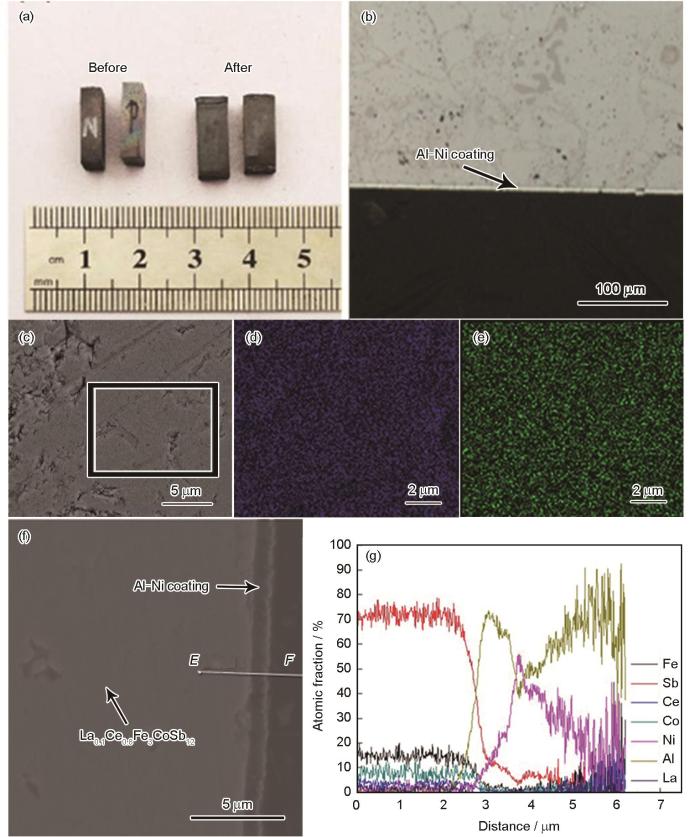

鑒于CoSb3材料本身的特性:高溫易發生分解,Sb容易升華,長期服役容易被O2等氣體侵蝕,故給材料添加涂層是保護材料穩定發揮作用并延長使用壽命的有效途徑。尋找一種合適的涂層材料很有必要。圖7是對P型熱電材料La0.1Ce0.8Fe3CoSb12添加Al-Ni涂層后的表征分析。圖7a為濺射涂層前后的實物圖片,圖7b為涂層的OM像。可以明顯看出亮白色的涂層與基底結合良好,未出現孔洞或涂層非連續分布現象。從涂層的SEM像以及元素分布圖(圖7c~e)中可知,Al、Ni在基底上分布均勻,Al-Ni涂層與P型熱電元件結合性良好。圖7f為涂層與基底結合部分的SEM像,圖7g為基底元素Co、Sb、Fe、Ce、La等沿圖7f中線段EF方向分布圖。元素含量在涂層處發生突變,Al、Ni在此處的原子分數升高,進一步證實在涂層濺射過程中基底元素與涂層元素間未發生劇烈擴散現象。

圖7

圖7 La0.1Ce0.8Fe3CoSb12塊體熱電材料添加Al-Ni涂層后的表征和分析

Fig.7 Characterizations and analyses of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material with sputtering Al-Ni coating

(a) photo before and after sputtering Al-Ni coating

(b) OM image of substrate and coating

(c) SEM image of coating (d, e) EDS maps of elements Al (d) and Ni (e) of rectangle area in Fig.7c (f) SEM image of substrate and coating (g) line scan result along line EF in Fig.7f

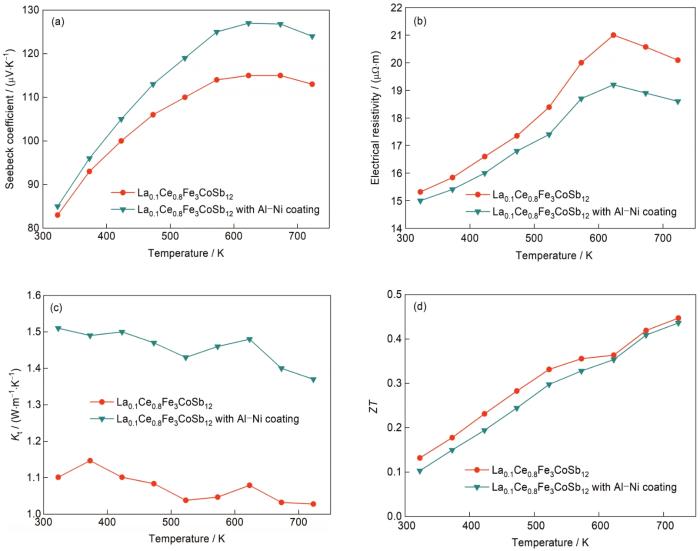

圖8為P型熱電材料La0.1Ce0.8Fe3CoSb12防護涂層濺射沉積前后的熱電性能對比。濺射沉積Al-Ni涂層后,材料的Seebeck系數得到提升,由623 K時的115 μV/K提升至127 μV/K;電導率與未濺射沉積Al-Ni涂層時隨溫度的變化趨勢一致,但整體有所升高;整個測溫區間,熱導率由1 W/(m·K)變為1.5 W/(m·K),略有升高。由于Al-Ni涂層表現金屬相的性質,具有較高的電導率和熱導率,因此整體導熱和導電性能均表現出升高趨勢。最大ZT值依然保持在0.44附近。可以發現,P型熱電材料La0.1Ce0.8Fe3CoSb12的熱電性能在涂層濺射完成后波動較小,性能穩定性較高。

圖8

圖8 La0.1Ce0.8Fe3CoSb12塊體熱電材料濺射Al-Ni涂層前后熱電性能曲線

Fig.8 Thermoelectric properties curves of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material before and after sputtering Al-Ni coating

(a) Seebeck coefficient (b) electrical resistivity

(c) thermal conductivity (d) thermoelectric figure of merit

2.6 熱電元件與電極接頭的焊接

在熱電器件組裝過程中,熱電材料La0.1Ce0.8Fe3-CoSb12與電極材料之間的有效連接尤為重要,這就需要尋求合適可靠的釬焊材料。Wojciechowski等[28]通過磁控濺射在CoSb3表面制備了Ni層并通過Ag30Cu60Sn10釬料與Cu電極進行電阻釬焊,結果發現Ni全部溶解,并且由于CoSb3中滲入不同濃度的Ni導致熱電性能呈現梯度變化。Feng等[29]研究了CoSb3-CoMo/Ag/CuMo的焊接結合效果,CuMo電極中的Cu元素通過納米Ag在Ag與CoMo鍍層之間形成了富集,并同時與納米Ag以及CoMo鍍層中的Co元素發生固溶反應使納米Ag與CoMo鍍層形成了良好的冶金結合。本工作選取Ag-Cu合金作為焊接釬料,一方面避免了單獨使用Ag釬料導致成本過高,另一方面避免了Ag-Cu-Zn等三元及以上體系在分析界面元素擴散行為時過于復雜。

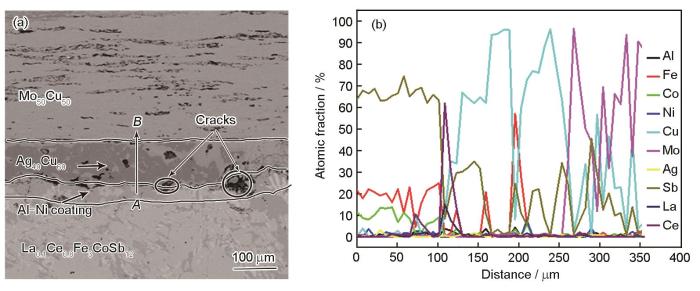

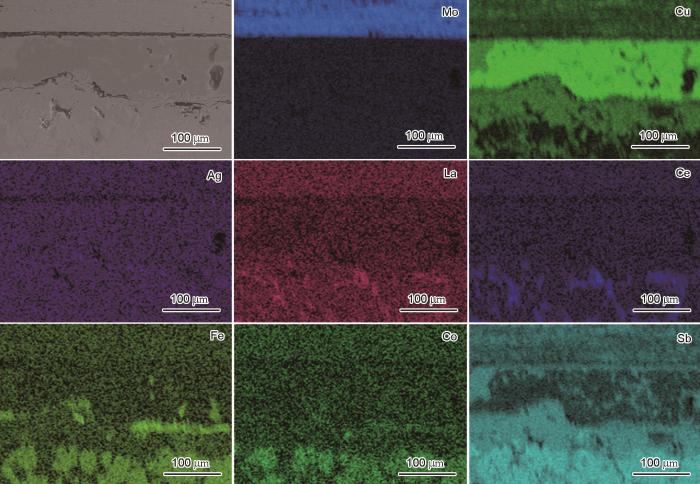

圖9a為P型熱電元件La0.1Ce0.8Fe3CoSb12焊接后接頭區域的SEM像。可以看出,電極片與熱電材料之間結合良好,在焊接P型熱電元件接頭時,為了提升熔融后釬料的流動性,將焊接溫度提升至630℃,在La0.1Ce0.8Fe3CoSb12基體與釬料的界面處出現更多的微孔洞,且多位于靠近熱電材料一側的界面,可能是基體材料中過多的摻雜元素導致P型熱電元件的焊接性能降低。由圖9b可知,基底元素、釬料元素及電極片元素原子分數沿圖9a中由A至B是突變的,表明在P型熱電元件接頭焊接的過程中未發生劇烈的元素擴散。對接頭處焊接區域進行成分測試,從圖10可見焊接界面處La、Ce和Fe元素出現富集,富集區也是結合缺陷較多的位置,表明摻雜稀土元素La、Ce的富集惡化了界面焊接性能。這可能是由于稀土元素析出在界面處發生氧化導致焊接界面產生缺陷。這些孔洞的出現可能導致P型熱電元件界面處的接觸電阻、接觸熱阻增大,致使實際服役性能與理論值出現較大的差異。

圖9

圖9 La0.1Ce0.8Fe3CoSb12塊體熱電材料焊接后接頭區域SEM像和元素分布的線掃描

Fig.9 SEM image of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material joint (a) and the line scan result along line AB in Fig.9a (b)

圖10

圖10 La0.1Ce0.8Fe3CoSb12塊體熱電材料焊接后焊接區域SEM像和元素面分布圖

Fig.10 SEM image of the SPSed bulk La0.1Ce0.8Fe3CoSb12 thermoelectric material after welding and corresponding elements distribution

3 結論

(1) 利用熔融-退火-放電等離子燒結工藝成功合成了Ce、La摻雜的P型方鈷礦結構CoSb3熱電合金。Ce含量由0.8增加至0.9時,即成分由Ce0.8Fe3CoSb12變為Ce0.9Fe3CoSb12時造成Seebeck系數的下降,電導率和熱導率增加,材料的最大熱電優值也因Ce含量的升高從0.25下降至0.14。在Ce含量為0.8的試樣中引入La時,材料的總熱導率維持在1 W/(m·K)附近,顯著降低了材料的熱導率,最大熱電優值ZT由0.25上升至0.44,提升了近一倍。

(2) 利用磁控濺射法對P型熱電材料La0.1Ce0.8Fe3-CoSb12制備Al-Ni防護涂層,涂層與基底結合良好,濺射沉積過程中未出現涂層元素與基體間嚴重擴散,且經涂層防護后的La0.1Ce0.8Fe3CoSb12合金熱電性能穩定性良好。使用釬料Ag40Cu60對熱電元件La0.1Ce0.8Fe3CoSb12與電極片Mo50Cu50的接頭進行焊接,發現界面處容易出現裂紋和孔洞,但界面處元素未發生嚴重擴散行為,為后續器件搭接作出了關鍵的工藝探索。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號