分享:壓水堆主回路高溫水中奧氏體不銹鋼加工表面的腐蝕與應力腐蝕裂紋萌生:研究進展及展望

奧氏體不銹鋼是制造壓水堆主回路部件的重要結構材料。奧氏體不銹鋼在壓水堆核電站中的服役整體表現優異,但服役過程中仍然發生過應力腐蝕開裂事故。發生冷變形是奧氏體不銹鋼部件出現應力腐蝕開裂事故的主要原因,而切削加工及加工表面的后處理是在部件表面引入冷變形的主要工藝過程。本文基于過去20年本領域國內外相關研究結果,綜述了切削加工等工藝在奧氏體不銹鋼表面引入的塑性變形區的顯微組織與殘余應力特征,以及表面變形對奧氏體不銹鋼在壓水堆主回路高溫水環境中的腐蝕及應力腐蝕裂紋萌生行為影響的研究進展。基于這些研究,指出了不銹鋼應力腐蝕裂紋萌生研究中存在的問題、可能的解決辦法,并對其他亟待開展的研究做了展望。

關鍵詞:

奧氏體不銹鋼具有材料成本低、加工性好以及耐高溫水腐蝕等特點,被廣泛用于壓水反應堆主回路各類部件的制造[1,2]。壓水堆主回路高溫水出口溫度約為325℃,反應堆運行期間也會嚴格控制高溫水中雜質的含量,但不銹鋼等結構材料在高溫水中暴露時依然會發生腐蝕。除了受到高溫水腐蝕之外,部件在服役過程中還會承受復雜的應力,在堆芯中服役的構件還會面臨強烈的中子輻照,因此主回路中材料服役環境惡劣。壓水堆堆芯的不銹鋼構件在服役過程中會發生輻照促進應力腐蝕開裂[3],其他不受中子輻照的奧氏體不銹鋼部件服役整體表現優異[1,4]。然而在20世紀90年代以后,相關核電運營商,如法國電力集團,在做例行檢查時發現多個不受輻照的不銹鋼部件在服役過程中也發生了應力腐蝕開裂[5~7]。美國電力研究所的研究人員對各國壓水堆核電站主回路不銹鋼部件中發生的137起應力腐蝕開裂事件進行了統計分析,結果顯示,約83%的應力腐蝕開裂事件的發生是由部件附近區域水循環不暢,導致雜質如Cl-、SO42-以及O的含量升高引起[8,9]。在其他水循環良好的區域,不銹鋼部件發生應力腐蝕開裂的主要原因是其發生了冷變形[7]。此后,相關實驗室的結果[6,10~12]也進一步證實,在水化學符合規范且循環良好的高溫水環境中,冷變形是壓水堆主回路中奧氏體不銹鋼發生應力腐蝕開裂的必要條件。

反應堆部件上的冷變形多是在其制造過程中有意或無意引入的,有意引入冷變形主要是為了引入缺陷以提高材料強度[13]。而在反應堆部件制造與裝配過程中,一些無法避免的制造工藝(焊接、切削加工等)則會無意間在部件的局部引入冷變形[4,14,15]。其中,焊縫熔池在凝固過程中會在其熱影響區引入冷變形與拉伸殘余應力。相關研究[16,17]顯示,不銹鋼焊縫熱影響區冷變形的變形量為10%~20%。部件的切削加工及加工表面的后處理工藝,如磨拋、噴丸等,也總是會在部件表面引入冷變形[18]。表面是部件與高溫水接觸的最前沿,因此部件的切削加工及加工表面的后處理工藝都會對其腐蝕和應力腐蝕開裂行為有重要影響[18,19]。相關統計結果[6]也顯示,壓水堆核電站不銹鋼部件中的應力腐蝕開裂多發生在部件表面硬度較高的區域。針對壓水堆高溫水環境中不銹鋼的應力腐蝕開裂行為機制問題,相關核電制造商、核電站運營商和研究機構在過去20余年間開展了大量的研究[20~27]。從2015年至今,以銑削這一典型的切削工藝為例,作者[15,28~33]在不銹鋼的加工表面狀態、在高溫水中的腐蝕與應力腐蝕裂紋萌生以及加工表面狀態優化等方面也開展了一系列有針對性的研究。

本文基于過去20年本領域的相關研究,綜述了典型表面加工制造工藝在奧氏體不銹鋼表面引入的變形區的組織性能特征、表面變形對不銹鋼在壓水堆主回路高溫水環境中的腐蝕及應力腐蝕裂紋萌生行為影響的研究進展。此外,指出了目前研究存在的一些問題、可能的解決辦法,并對其他亟待開展的研究做了展望。

1 表面加工/加工表面后處理引起的變形與殘余應力

1.1 切削加工誘發變形層的顯微組織與殘余應力

切削加工引入的塑性變形區的厚度主要取決于材料的強度和切削工藝[15,28,30]。對于奧氏體不銹鋼,切削加工引入的變形層的厚度一般在幾十到一兩百微米之間,而變形層在切削表面的深度方向通常具有梯度的顯微組織特征(圖1a[15])。前期工作[15,29,30,32,33]顯示,使用相近參數銑削的316L與304L不銹鋼的表面變形層深度在50~100 μm之間,而經過低溫鍛造/軋制后的304L與316L不銹鋼的變形層深度為15~30 μm。低溫鍛造/軋制的不銹鋼變形層較薄的主要原因是,材料強度顯著升高(退火不銹鋼室溫屈服強度為200~300 MPa,低溫鍛造/軋制不銹鋼室溫屈服強度為500~700 MPa[15,31]),導致銑削加工過程中的阻力增大。

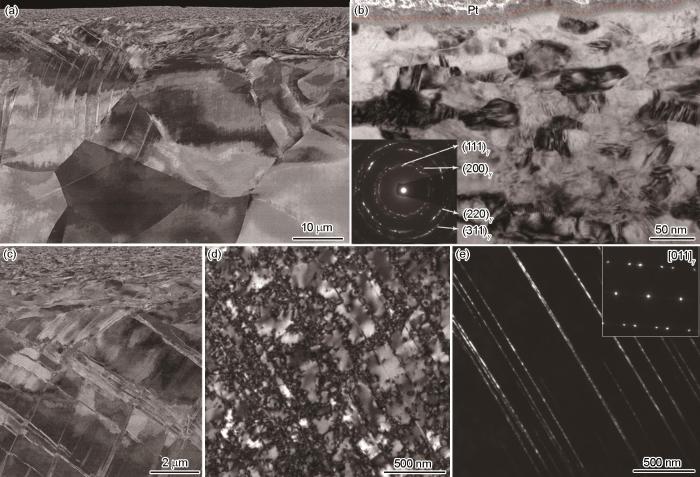

圖1

Fig.1 Back-scattered electron (BSE) image of the machined layer of austenitic stainless steels (ASSs) (a)[15]; bright field-transmission electron microscopy (BF-TEM) image and corresponding selected area electron diffraction (SAED) pattern (inset) of the topmost ultrafine-grained layer (b)[32]; BSE image showing the details of the twins-intersected region (c)[15]; BF-TEM image (d) and dark field-TEM (DF-TEM) image (e) of the deformation twins (Inset in Fig.1e shows the SAED pattern)[32]

切削表面的正下方通常是一個厚度為幾微米的高度變形的納米晶/超細晶層(圖1a[15]和b[32])。細晶層下方區域顯微組織特征為變形孿晶、變形孿晶的交叉(圖1c[15]、圖1d[32]和圖1e[32])。而隨著與表面距離的增加,變形層顯微組織會由多個方向且發生彎曲的變形孿晶交叉逐漸演化為單個方向的變形孿晶,變形孿晶的密度也隨之逐漸減小(圖1a和c[15])。此外,奧氏體不銹鋼在變形過程中會有發生馬氏體轉變的傾向,但切削加工過程中材料的升溫會抑制馬氏體轉變。作者[32]在研究304L和316L不銹鋼的銑削加工變形層時未發現馬氏體。然而也有例外,如Zhang等[36]在車削加工304不銹鋼的變形層中發現了大量馬氏體。

切削加工變形層中的殘余應力與材料強度、切削參數以及切削過程中的冷卻條件有關[15,24,37],殘余應力在加工表面的深度方向一般呈梯度分布。切削引起的劇烈塑性變形使材料的強度和硬度顯著提升,因此切削表面的殘余應力有時會顯著高于基體材料的屈服強度[35],但其會在深度方向急劇下降,從而與所在區域的強度相匹配。相關研究結果[37]顯示,退火316L不銹鋼經過銑削后,其表面上的殘余應力達到400~1000 MPa,且垂直進刀方向的殘余應力一般大于進刀方向的殘余應力。銑削加工在冷軋或溫鍛的不銹鋼上引入的殘余應力通常低于在退火的不銹鋼上引入的殘余應力[28,32],這可能與加工變形層較薄有關。切削加工表面的拉伸殘余應力在樣品的深度方向會逐漸降低、演化成壓縮殘余應力,最后趨于無應力,見圖2[38]。

圖2

1.2 切削加工細化晶粒的作用機制

在對銑削不銹鋼的變形層進行顯微組織觀察時,發現其表層超細晶區與孿晶交叉區之間通常會存在一個明顯的界面(圖1a和c[15])。切削加工過程中,刀具與材料發生剪切作用會引起材料升溫。根據相關的模擬結果[39],切削過程中變形層中的溫度呈梯度分布并呈指數下降。基于這些結果,作者認為,切削引起的材料劇烈塑性變形和溫度升高共同作用誘發了近表面區域的動態再結晶,在近表面區域形成了納米晶/超細晶層。然而,切削帶來的剪切作用不會在細晶層發生完全再結晶后就即刻停止。而之后引入的變形由于變形量較小,不足以再次誘發再結晶,最終被保留在晶粒內部。超細晶/納米晶層下方區域材料硬度和強度升高,主要原因是這些區域發生了孿晶變形,一定程度上細化了晶粒。Zhang等[24]、Wang等[25]和Das等[40]在銑削316L不銹鋼上,以及Yan等[41]在車削304L不銹鋼上觀察到的結果也與作者的觀察基本一致。切削加工在不銹鋼表面引入塑性變形的同時也提高了變形層的強度,反映在變形層硬度顯著高于基體[32,41,42]。

1.3 其他表面處理引入的變形與殘余應力

除切削加工外,其他表面加工或加工表面后處理工藝,如機械磨拋[22]、砂紙磨拋[21,26,29,43,44]、機械噴丸、水噴丸[22,45]等都會在不銹鋼表面引入冷變形與殘余應力,其中砂紙磨拋在不銹鋼表面引入的變形層的顯微組織如圖3[29,43]所示。然而,相對于切削加工,機械磨拋等工藝在不銹鋼表面引入的變形層的厚度通常較小,顯微組織也略有不同。作者[29]以及Iaffré等[43]的結果顯示,砂紙磨拋在不銹鋼表面引入的變形層的頂層具有納米晶結構,晶粒尺寸比切削加工引入的更細,但納米晶層的厚度只有幾百納米(圖3[29,43])。Ming等[45]的結果顯示,水噴丸在冷軋316L不銹鋼表面引入變形層的近表面區域的顯微組織為沿著表面拉長的納米晶。然而,Kaneda等[22]則發現,水噴丸只會在退火不銹鋼的表面引入糾纏的位錯,不會引入納米晶和變形孿晶。不同研究人員獲得的實驗結果有所不同可能與具體使用的工藝不同有關。相比水噴丸,機械噴丸會在材料中引入與銑削加工相似的納米晶層和變形孿晶,同時變形層更厚[22]。水噴丸與機械噴丸都會在不銹鋼表面引入壓縮殘余應力,殘余應力大小受原材料的表面狀態和噴丸工藝影響。對于水噴丸工藝,噴丸前材料的表面硬度越高,則噴丸能引入的壓縮殘余應力越大。這是因為,材料中存在殘余應力的本質是其局部區域存在彈性變形,強度/硬度高的材料中能夠存在比強度低的材料中更大的殘余應力。相比銑削和機械噴丸,水噴丸不能引起材料的劇烈塑性變形和晶粒細化,因此水噴丸引入的壓縮殘余應力的大小就受限于噴丸前材料的強度。

圖3

2 表面變形對不銹鋼電化學特性及腐蝕行為的影響

2.1 不銹鋼在高溫水中的腐蝕及主要影響因素

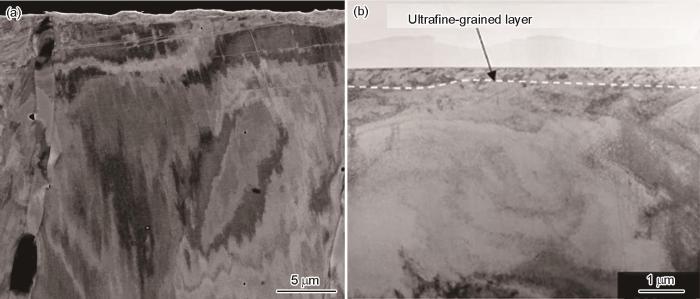

在空氣中,不銹鋼的表面會形成一層厚度為幾納米、能夠阻止材料與環境進一步接觸和交互作用的致密鈍化膜,該鈍化膜的主要成分為斜方結構的Cr2O3[46,47]。當不銹鋼暴露在高溫水中之后,其在空氣中形成的表面鈍化膜就不能穩定存在,而會轉變為具有尖晶石結構的雙層氧化物[46]。不銹鋼在高溫水中暴露后形成的氧化物的典型形貌特征如圖4a和b[30]所示。不銹鋼在高溫水中形成的外層氧化物為含少量Ni的Fe3O4,形態上為離散的晶體且之間有空隙,因此不具有保護基體的功能(圖4a和b[30])。內層為連續的富Cr、Fe的尖晶石結構的氧化層,為多晶或納米晶且相對比較致密(圖4c和d[30])。不銹鋼在高溫水中形成的內層氧化物能有效隔絕高溫水與基體材料,從而顯著降低其腐蝕速率[48]。根據Ziemniak和Hanson[48]建立的模型,不銹鋼在高溫水中的腐蝕速率在動力學上服從拋物線規律。在高溫水環境中,有多種因素影響不銹鋼的腐蝕速率及其表面形成的氧化物的形貌特征,主要有:材料的成分(特別是Cr含量)[49,50]、水化學、材料的顯微組織特征[51]、承受的應力狀態[30,51]、內氧化層晶粒尺寸以及致密程度[48]等。

圖4

圖4 退火態316L不銹鋼的拋光及銑削表面在高溫水中形成的氧化物的表面形貌及其截面組織[30]

Fig.4 Surface morphologies (a, b) and cross-sectional microstructures (c, d) of the inner/outer oxide layers formed on the polished surface (a, c) and machined surface (b, d) of an annealed 316L stainless steel in simulated pressurized water reactor (PWR) primary water[30]

2.2 表面變形影響不銹鋼腐蝕的規律及機理

眾多研究[15,23,25,30,52]表明,在水化學符合規范的模擬壓水堆主回路高溫水中,無論是退火還是冷變形狀態的不銹鋼,其切削加工或機械磨拋表面的腐蝕速率都會明顯高于拋光表面。切削加工或其他表面處理引入的近表面變形會影響氧化物的形貌特征,但不會改變其晶體結構。Ziemniak等[23]發現,通過電解拋光將304L不銹鋼的銑削加工變形層去除一部分之后,其在260℃高溫水中腐蝕速率降低30%以上。Ziemaniak等[23]認為,電解拋光后不銹鋼腐蝕速率降低的主要原因是其去除了表面的不均勻變形層,使不銹鋼在高溫水中氧化更加均勻、形成的內氧化層更加致密,最終降低了離子在內氧化層中的傳輸速率。而Han等[52]以及Das等[40]的研究結果顯示,不銹鋼電解拋光過程中會在表面形成一層納米級的富Cr層,引入富Cr層被認為是電解拋光降低不銹鋼在高溫水中腐蝕速率的另一個原因。

其他研究者[25,41]在研究銑削、車削表面以及拋光表面在高溫水中形成的氧化層形貌特征時也得到了類似的結果。不同工藝銑削的316L不銹鋼表面的變形層厚度與殘余應力雖有差異,但銑削表面在高溫水中形成的外層氧化物的尺寸與密度、內層氧化物的厚度都遠高于退火316L不銹鋼的拋光表面(圖4a和b[30]),其中銑削表面的內氧化層厚度比拋光表面高50%~60% (圖4c和d[30])。顯微組織觀察結果顯示,退火態316L不銹鋼表面形成的內氧化層在靠近基體以及靠近外氧化層界面的區域有相對較多的孔洞(圖5a[30])。此外,其內氧化層的選區電子衍射(SAED)花樣表現為不均勻的衍射環(圖5c[30])。利用(004)面衍射環的亮斑對內氧化層進行中心暗場成像時,發現在內氧化層中存在一些擇優生長的柱狀晶粒(圖5b[30])。與拋光表面不同,銑削表面上形成的內氧化層的晶粒為隨機取向的納米晶,內氧化層的SAED花樣分布相對均勻(圖5d和e[30])。然而,在內氧化層的整個深度方向,特別是靠近金屬基體和外氧化層的界面區域存在較多孔洞(圖5d[30])。此外,利用高角度環形暗場掃描透射電子顯微鏡(HAADF-STEM)觀察內氧化層與基體界面區域時,還發現內氧化層下方的超細晶區的晶界會被優先氧化(圖5f[30])。基于這些結果,作者認為銑削加工提高不銹鋼在高溫水中腐蝕速率的作用機制主要有2個:(1) 銑削加工在不銹鋼表面引入高度變形的納米晶顯微組織,促進了Fe、Cr元素在高溫水中的氧化反應;(2) 變形層中的納米晶氧化后形成的內氧化層晶粒細小且多孔,促進Fe2+和OH-在內氧化層中的運輸。

圖5

圖5 退火316L不銹鋼的拋光和銑削表面在高溫水中形成的氧化層的顯微組織[30]

Fig.5 BF-TEM (a) and DF-TEM (b) images of the oxide layers formed in the polished surface, and BF-TEM image of the oxides formed on the machined surface of annealed 316L stainless steel in PWR primary water (d); SAED patterns obtained from the circled regions in Figs.5a and b (c) and Fig.5d (e), respectively; and high angle annular dark field-scanning TEM (HAADF-STEM) image showing intergranular oxidation of the ultrafine-grains in the machined surface (f)[30]

切削加工改變不銹鋼近表面區域的顯微組織,從電化學的角度來看,顯微組織的改變會改變材料的鈍化膜(內氧化層)的形成過程以及膜的穩定性。Das等[53]利用雙環電化學動電位再活化實驗、恒電位陽極極化實驗,研究了304L不銹鋼銑削加工變形層不同深度區域的鈍化膜穩定性。此外,還基于電化學阻抗實驗和Mott-Schottky模型計算了銑削表面超細晶層以及基體在硼酸鹽緩沖液中形成的鈍化膜的陽離子空位密度。結果顯示,銑削加工表面的超細晶層、細晶層下方的變形孿晶層的再活化能要遠高于基體材料,且再活化能在變形層深度方向逐漸降低。基于電化學阻抗實驗以及Mott-Schottky模型的計算結果[53]顯示,銑削加工表面的超細晶層在硼酸鹽緩沖液中形成的鈍化膜的陽離子空位密度是未發生變形的基體的1.8倍以上,因此該鈍化膜保護材料的作用大幅度降低。

3 表面變形對應力腐蝕裂紋萌生的影響

3.1 不銹鋼應力腐蝕開裂發生的條件

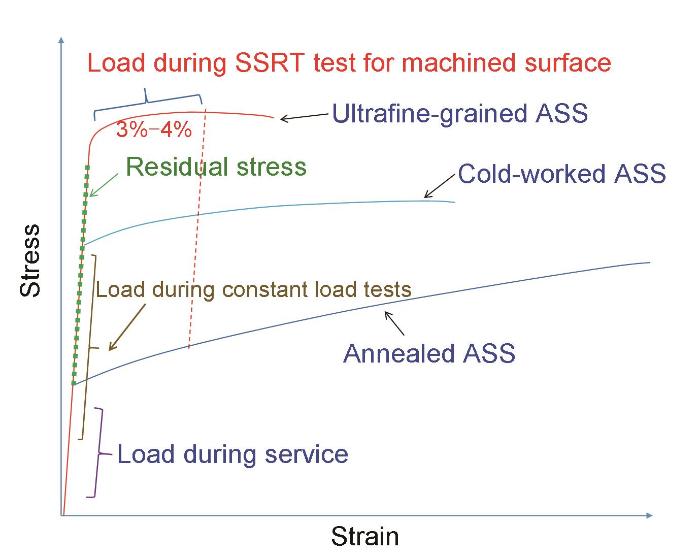

應力腐蝕開裂一般可分為裂紋萌生與擴展2個階段。通常認為,應力腐蝕裂紋在萌生之前還會存在一個很長的孕育期,裂紋的孕育過程主要受材料或部件的表面狀態和腐蝕行為的影響,而裂紋一旦萌生就會在拉伸應力的作用下以較快的速率擴展,如圖6[19]所示。1997年之后,法國電力集團在其運行的壓水堆核電站不銹鋼部件上一共發現了9起應力腐蝕開裂事件,有7起發生在服役6 a后的部件中,其中5起發生在部件服役13 a之后[6]。此后,相關研究人員便在實驗室模擬的高溫水環境中開展不銹鋼的應力腐蝕開裂行為機制的研究。恒定載荷拉伸實驗是與反應堆實際運行工況條件最為接近的應力腐蝕裂紋萌生實驗方法。然而相關結果[6,27]顯示,在高溫水環境中,使用恒定載荷拉伸實驗很難在較短時間內使不銹鋼表面萌生裂紋。而為了更好地研究不銹鋼應力腐蝕開裂的行為機制,就需要使用能在相對較短時間內促進應力腐蝕裂紋萌生的其他加速實驗方法。在不改變水化學的前提下,慢應變速率拉伸(slow train rate tensile,SSRT)實驗是迄今為止最有效的不銹鋼應力腐蝕裂紋萌生加速實驗方法。根據經驗[12,32],在符合規范的模擬壓水堆主回路高溫水中,以10-7~10-8 s-1的名義應變速率在樣品中引入3%~4%的塑性變形可以有效地促進冷變形不銹鋼萌生沿晶應力腐蝕裂紋。相似的實驗條件也可用于冷變形或輻照后的鎳基合金的應力腐蝕裂紋萌生研究[54~56]。

圖6

3.2 退火及冷變形不銹鋼在SSRT實驗條件下的應力腐蝕裂紋萌生

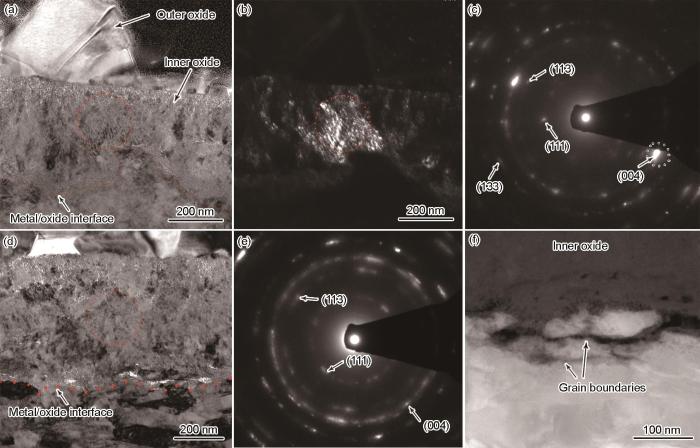

退火態不銹鋼的應力腐蝕裂紋萌生敏感性極低。作者[15,33]的研究結果顯示,在300℃高溫水中,以1.6 × 10-8~2.0 × 10-8 s-1的名義應變速率,在退火的316L及304L不銹鋼板狀拉伸樣品中引入約4%的塑性變形,只會在樣品的內氧化層中引入少量裂紋,且裂紋都會在內氧化層的內部停止,如圖7a[15]所示。然而,也有研究人員[57~59]在SSRT實驗過程中將樣品拉伸至斷裂,并通過比較不同樣品的延伸率或斷口上沿晶斷裂百分比的方法來定性評價不同材料的應力腐蝕開裂敏感性。在將退火態不銹鋼樣品通過SSRT拉伸至斷裂后,通常都會在樣品斷口附近發現沿晶斷裂特征。然而,作者認為這些樣品中發生應力腐蝕開裂的主要原因是其在SSRT過程中發生了冷變形,發生冷變形的樣品在后續的SSRT過程中滿足了應力腐蝕裂紋萌生的條件,因此這并不代表這些退火態的不銹鋼對應力腐蝕開裂敏感。此外,也有研究人員[55]發現,退火不銹鋼的緊湊拉伸樣品在裂紋擴展實驗過程中會出現沿晶應力腐蝕裂紋。然而其裂紋擴展速率比冷加工狀態的不銹鋼要低1~2個數量級[60],這也從側面說明退火狀態不銹鋼的應力腐蝕開裂敏感性極低。

圖7

圖7 慢應變速率拉伸(SSRT)實驗條件下退火態316L不銹鋼內氧化層中出現的裂紋[15],冷軋316L不銹鋼中萌生的沿晶應力腐蝕裂紋[28],以及冷軋316L不銹鋼沿晶裂紋邊緣晶界上的滑移臺階[65]

Fig.7 Cracks in the inner oxide layer of an annealed 316L stainless steel (a)[15], and intergranular stress corrosion crack initiated in cold-rolled 316L stainless steel during slow train rate tensile (SSRT) test (b)[28]; slip steps at the crack flank in cold-rolled 316L stainless steel sample (c)[65]

在SSRT實驗條件下,冷變形不銹鋼易萌生應力腐蝕裂紋已被廣泛證實[6,31,61]。這主要有3個原因:(1) 冷變形過程中形成的形變孿晶、位錯平面滑移在晶界上停止,導致晶界應力應變集中[62];(2) 冷變形引起的晶界附近的應力應變集中會促進晶界的氧化[50,51];(3) 冷變形提高了材料強度,導致材料在SSRT加載過程中承受更大的拉伸應力。在室溫或者幾百攝氏度對不銹鋼進行軋制、鍛造是研究不銹鋼等材料應力腐蝕開裂行為時常用的冷變形工藝,常用的變形量在10%~30%之間[60,63,64]。在SSRT實驗條件下,冷變形不銹鋼萌生的應力腐蝕裂紋以沿晶模式為主(圖7b[28])。在極少數情況下,如沿晶裂紋擴展到三叉晶界附近時,沿晶裂紋會轉變為穿晶模式,但裂紋在擴展到下一個晶界時通常都會轉變為沿晶模式。在開裂的晶界上,除了能觀察到少量細小氧化物之外,通常都能觀察到晶內變形產生的滑移臺階(圖7c[65])。晶界表面的滑移臺階在SSRT樣品以及緊湊拉伸試樣的斷口上都非常普遍[32,60,63]。樣品在加載過程中發生的滑移與擇優氧化的晶界之間的交互作用也是促進裂紋萌生和擴展的重要因素。

3.3 加工表面在SSRT條件下的應力腐蝕裂紋萌生

根據前期結果[15],不銹鋼銑削表面在高溫水中會形成多孔、具有納米晶粒顯微組織的內氧化物層(圖5d[30])。內氧化物層在SSRT過程中會產生裂紋并擴展到基體表面,并將基體暴露到高溫水中。當銑削表面的殘存納米晶/超細晶暴露在高溫水中之后,納米晶/超細晶的晶界會發生擇優氧化,氧化的晶界在拉伸應力作用下破裂,從而萌生微小裂紋[15]。表面細晶層中萌生的裂紋隨后會在拉伸應力的作用下擴展到變形孿晶層之中。在對拉伸到4%左右塑性變形的銑削樣品的觀察中發現,銑削紋理與拉伸方向垂直的樣品,其表面在SSRT過程中更容易萌生應力腐蝕裂紋,且裂紋一般會沿著加工紋路方向擴展(圖8a[15])。在銑削316L不銹鋼樣品表面觀察到的裂紋最大深度為3.5 μm,且所有裂紋都會在變形孿晶區域內停止(圖8b[15])。表面納米晶/超細晶層的晶界在高溫水中會優先發生氧化[32],因此作者認為超細晶內的裂紋以沿晶裂紋為主。然而,當裂紋擴展到超細晶層下方的變形孿晶層之后,其擴展方式則轉變為穿晶,并隨著變形層硬度的降低最終停止擴展(圖8b[15])。

圖8

銑削對冷變形不銹鋼的應力腐蝕裂紋萌生行為的影響與退火態材料不同[29,32,33]。研究結果[29,32,33]顯示,在SSRT實驗過程中,冷變形不銹鋼樣品銑削表面上萌生的裂紋的數量以及裂紋深度都遠小于其拋光表面,如圖9a和b[32]所示。由于存在高度變形的納米晶/超細晶層,樣品的銑削表面在實驗過程中要承受遠高于拋光表面的拉伸應力。因此,該實驗現象也說明,在一定條件下,材料的顯微組織特征在應力腐蝕裂紋萌生中起著比拉伸應力更大的作用。如3.2節所述,冷變形不銹鋼在SSRT過程中易萌生應力腐蝕裂紋的主要原因是,其晶界在高溫水中容易被氧化并在拉伸應力作用下破裂。冷變形不銹鋼的銑削表面上雖然也存在高度變形的超細晶層,但大量超細晶的晶界的氧化在一定程度上會促進銑削表面相對均勻地氧化,從而延緩冷變形粗晶晶界的選擇性氧化及裂紋萌生。因此,銑削表面超細晶層的存在會一定程度上提高冷變形不銹鋼的應力腐蝕裂紋萌生抗力[28~30,32]。

圖9

圖9 溫鍛304L不銹鋼的拋光及銑削表面在SSRT實驗條件下萌生的裂紋及裂紋擴展路徑[32]

Fig.9 Stress corrosion crack initiation in the polished (a) and machined (b) surfaces of a warm-forged 304L stainless steel during SSRT test (Inset in Fig.9b shows the magnified image of rectangle area); a crack propagated transgranularly (c) and a crack branched and then propagated both intergranularly and transgranularly after penetrating beyond the topmost ultrafine-grained layer (d)[32]

4 優化表面狀態降低不銹鋼應力腐蝕裂紋萌生敏感性的相關研究

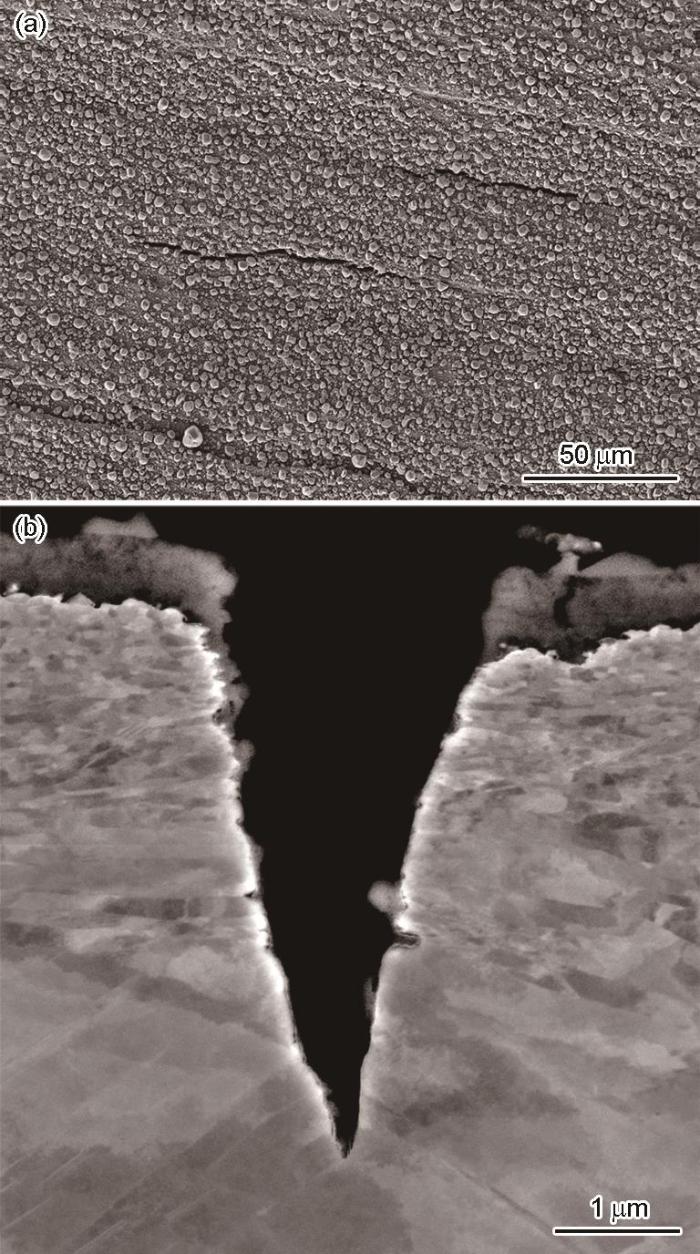

綜上,表面變形對不銹鋼的應力腐蝕裂紋萌生有很大的影響。應力腐蝕裂紋的萌生有很長的孕育期,通過優化表面狀態就有可能延長其孕育期,從而降低材料的裂紋萌生敏感性。前期結果[30,32]顯示,銑削加工引入的納米晶/超細晶能促進材料均勻氧化,從而延緩冷變形不銹鋼的應力腐蝕裂紋萌生。然而,隨著在高溫水中暴露時間/實驗時間增加,銑削表面最終會萌生應力腐蝕裂紋。主要原因是,銑削表面形成的高度變形超細晶層在拉伸殘余應力以及高溫水腐蝕的共同作用下,易被腐蝕并萌生裂紋。研究結果[28]顯示,在650℃惰性氣體保護環境中對銑削的冷變形316L不銹鋼樣品進行短時間熱處理,能誘發其表面超細晶的回復與部分再結晶,從而降低表層的硬度和殘余應力。同時,該熱處理制度不會引起冷變形316L不銹鋼的基體和變形層的敏化。在SSRT實驗條件下,熱處理后冷變形不銹鋼銑削表面的應力腐蝕裂紋密度降低了40%,如圖10[28]所示。此外,該熱處理也不會改變不銹鋼表面氧化物的成分與結構,以及裂紋擴展路徑。

圖10

圖10 熱處理前、后冷軋316L不銹鋼表面的銑削超細晶層的HAADF-STEM像及表面萌生的應力腐蝕裂紋[28]

Fig.10 HAADF-STEM images of the ultrafine-grains in the machined layer of cold-rolled 316L stainless steel before (a) and after (c) heat treatment, and the surface stress corrosion cracks initiated on the machined surfaces during SSRT test before (b) and after (d) heat treatment (Cracks were colored in red in Figs.10b and d)[28]

5 使用SSRT研究加工表面應力腐蝕裂紋萌生行為的不足及可能的解決方案

SSRT是目前壓水堆高溫水環境中不銹鋼、鎳基合金等材料應力腐蝕裂紋萌生研究中最常用的加速實驗方法。SSRT加速裂紋萌生的主要作用機制是:(1) 實驗在樣品的塑性變形階段進行,因此使材料承受比屈服強度更大的載荷;(2) 實驗過程中不斷地引入塑性變形,樣品變形過程中產生的滑移帶會促進晶界應力應變集中;(3) 晶粒滑移與氧化的晶界發生交互作用,導致氧化物破裂。然而,SSRT實驗也有其本征缺陷。反應堆部件通常在遠低于其屈服強度的載荷下服役,因此SSRT實驗條件與部件實際服役工況有較大差異,如圖11所示。這就導致通過SSRT獲得的實驗結果不一定能夠反映部件在真實服役工況下的應力腐蝕裂紋萌生行為。對于切削加工或通過其他方法進行表面處理的不銹鋼樣品,通過SSRT實驗也不能獲得加工引入表面殘余應力對應力腐蝕裂紋萌生行為的影響規律。

圖11

圖11 反應堆工況、恒定載荷及慢應變速率拉伸實驗過程中材料受力示意圖

Fig.11 Schematic of the load that material bears during plant operation, constant load testing, and SSRT testing

對整體變形的材料,在裂紋萌生更快的環境中開展恒定載荷實驗,或在高溫水中開展長時間的恒定載荷實驗,并建立實驗結果與SSRT條件下獲得的實驗結果的關聯,是解決SSRT條件下的實驗結果與實際工況中材料應力腐蝕裂紋萌生行為偏差的可行辦法。對于前者,需要保證在該環境中材料的腐蝕與應力腐蝕裂紋萌生行為機制不變。Volpe等[68~70]在高溫H2與H2O蒸汽混合氣體環境中開展了鎳基合金氧化與應力腐蝕裂紋萌生行為的探索性研究,并取得了一些與高溫水中相似的實驗結果。高溫H2與H2O蒸汽環境能有效加速材料的氧化與應力腐蝕裂紋萌生,該環境可能也適合于奧氏體不銹鋼的應力腐蝕裂紋萌生的加速。而在高溫水中開展長時間的恒定載荷實驗,需要大量人員和時間的投入。近年來,Zhai等[71~73]在恒定載荷實驗條件下開展了一系列鎳基合金應力腐蝕裂紋萌生行為的研究,實驗方法及相關結果都值得不銹鋼應力腐蝕裂紋萌生行為研究借鑒。此外,基于現有實驗室結果,綜合考慮材料在不同加載條件下的應力與變形的變化從而開展計算模擬,也有可能為這個問題提供新的解決方案。

對于有表面變形層的材料,恒定載荷實驗也不一定適合研究加工引入的殘余應力對材料應力腐蝕裂紋萌生行為的影響規律。這是因為,外加恒定載荷也會改變變形層中的殘余應力狀態。而在一些腐蝕性較強的介質中開展靜態暴露實驗,獲得的結果則具有一定的參考價值。如Zhang等[24]在高溫MgCl2溶液中對有不同殘余應力的不銹鋼銑削表面進行暴露。結果發現,只有當銑削表面的殘余應力大于190 MPa時,樣品在暴露過程中才會萌生應力腐蝕裂紋,且裂紋密度隨殘余應力增大而增大。Zhang等[74]也嘗試了在添加0.001% Cl-的300℃高溫高壓水中研究銑削引入的殘余應力與外加應力共同作用下不銹鋼的應力腐蝕裂紋萌生行為。結果顯示,在相當于恒定載荷實驗的條件下,部分樣品在高溫水中暴露3600 h之后會萌生裂紋,但裂紋的萌生受加載方向與垂直方向應力的共同影響。在添加Cl-的高溫水中通過恒定載荷拉伸實驗獲得的結果,能反映反應堆回路中高溫水流通不暢的區域部件的應力腐蝕裂紋萌生行為。

6 總結與展望

奧氏體不銹鋼是制造核電部件的重要結構材料,其在壓水堆主回路高溫水中的服役表現整體優異。然而,自20世紀末在一些壓水堆核電站的不銹鋼部件中發現應力腐蝕開裂事件之后,不銹鋼的應力腐蝕開裂問題也得到了越來越多的關注。部件的切削加工及加工表面的后處理會改變不銹鋼的表面狀態,對不銹鋼部件在高溫水中的腐蝕與應力腐蝕裂紋萌生有重要影響。對不銹鋼加工表面狀態、腐蝕及應力腐蝕裂紋萌生行為的深入認識,對部件的長期安全服役與壽命管理都具有重要的意義。

過去20余年,包括作者在內的研究人員針對不銹鋼表面狀態、在高溫水中腐蝕和應力腐蝕裂紋萌生行為等問題開展了一些研究工作。通過多尺度的顯微組織與殘余應力表征,明確了典型切削加工工藝、磨拋、噴丸等表面后處理工藝在材料表面引入的塑性變形與殘余應力特征;通過高溫水環境中的靜態暴露以及應力加載實驗,明確了不同表面狀態不銹鋼的腐蝕行為及在SSRT等加速實驗條件下的應力腐蝕裂紋萌生行為;在認識應力腐蝕裂紋萌生行為規律的基礎上,找到了一些能夠降低不銹鋼加工表面應力腐蝕裂紋萌生敏感性的方法。這些研究有效地推動了這一研究領域的進步。

然而,不銹鋼加工表面的腐蝕與應力腐蝕裂紋萌生研究中仍存在一些問題需要解決,一些與部件制造和服役相關的研究也亟待開展,例如:

(1) 在水化學符合規范且循環良好的壓水堆主回路高溫水環境中,不銹鋼萌生應力腐蝕裂紋的條件極為苛刻,目前只有SSRT實驗能夠在相對較短的時間內在冷變形不銹鋼中引發應力腐蝕裂紋的萌生。然而,SSRT會在樣品中引入塑性變形,改變不銹鋼表面變形層中的顯微組織與殘余應力狀態。因此,利用SSRT無法研究加工引入的殘余應力對材料應力腐蝕裂紋萌生的影響規律。即使對于整體變形的材料,SSRT條件下材料的應力腐蝕裂紋萌生行為與反應堆真實工況下也必然存在差異,建立2者之間的有機聯系才能使SSRT實驗及相應結果被廣泛接受。本文中對這個問題進行了討論并對解決辦法給出了建議。

(2) 對一些具體的現象,不同研究結果存在差異。例如,多數研究顯示,切削、磨拋等表面加工/處理在不銹鋼表面引入的變形會加速其在高溫水中的腐蝕,但也有一些研究結果顯示,表面磨拋會降低不銹鋼的腐蝕速率。加強研究人員之間的溝通和合作,最終能在這些問題上獲得共識。

(3) 此前報道的研究,多是在加工工藝得到較好控制條件下獲得的材料表面上開展的,然而,實際部件的表面由于各種因素的影響,可能會存在如劃傷、沾污、氧化等缺陷。開展這些有缺陷的實際表面的腐蝕與應力腐蝕開裂行為研究,對實際部件的服役與壽命管理非常重要。

(4) 文中提及的研究,多為在水化學符合規范條件下開展的,實際上,反應堆運行以及檢修等環節都有可能在高溫水中帶來雜質離子。在高溫水流動不暢的區域,這些離子濃度會顯著升高,影響材料的腐蝕與應力腐蝕裂紋萌生。在高溫水中有意添加雜質離子,如Cl-和SO42-等,并開展相關的實驗是未來研究中的重要方向。

(5) 切削加工等工藝決定了部件的表面狀態,從而影響部件的腐蝕與應力腐蝕裂紋萌生行為。切削加工等工藝也會一定程度上影響部件的制造成本與制造效率。然而,全世界目前對于核電部件在實際制造中使用的切削工藝與其在高溫水中的腐蝕、應力腐蝕裂紋萌生行為之間關聯的研究仍然缺乏,對部件表面狀態的評價也缺乏合理的標準。通過核電裝備設計、制造以及研究機構之間的合作交流,不斷提升對不銹鋼等核電部件的表面狀態與服役行為的認識,在此基礎上不斷完善部件表面評價標準,是解決核電部件制造工藝技術與安全服役問題并促進核電制造技術發展最有效的方法。

滬公網安備31011202020290號

滬公網安備31011202020290號