分享:奧氏體化溫度對Si-Mn鋼熱軋板淬火-配分處理后顯微組織和力學性能的影響

程遠遙1,2, 趙剛1,2, 許德明 ,1,2, 毛新平3, 李光強1,2

,1,2, 毛新平3, 李光強1,2

通過分析不同奧氏體化溫度下熱軋板制備的淬火-配分(Q&P)鋼的顯微組織和力學性能,探討了奧氏體化溫度對其顯微組織與力學性能的影響。結果表明,熱軋板制備Q&P Si-Mn鋼中的鐵素體呈帶狀和塊狀2種形貌,鐵素體形貌會影響相鄰區域殘余奧氏體形貌,其中帶狀鐵素體相鄰區域殘余奧氏體以薄帶狀為主,塊狀鐵素體相鄰區域殘余奧氏體以塊狀為主。隨著奧氏體化溫度的升高,鐵素體和殘余奧氏體體積分數下降,對應的Q&P Si-Mn鋼屈服強度、抗拉強度逐漸升高,延伸率及強塑積均逐漸下降。在810℃奧氏體化后,熱軋板制備的Q&P Si-Mn鋼強塑積達到28.36 GPa·%,相較于工業生產采用冷軋板制備的980 MPa級Q&P Si-Mn鋼,強塑積提高了約36%。熱軋板制備Q&P Si-Mn鋼具有更高的強塑積與其組織中不同形貌鐵素體能調控相鄰區域殘余奧氏體形貌及穩定性相關。

關鍵詞:

淬火-配分(quenching and partitioning,Q&P)鋼是Speer等[1,2]提出的利用較廉價的Si-Mn低合金鋼結合Q&P工藝開發的具有高強度和較高塑性的第三代先進汽車用鋼。目前其工業生產通常采用傳統熱軋+冷軋工藝制備板坯后進行Q&P處理[3],整個工藝流程長、工序復雜、能耗高,不符合汽車用鋼鐵材料綠色低成本制造的發展趨勢。隨著鋼鐵制造業技術的發展,制備質量合格的薄規格熱軋板代替冷軋板成為一種趨勢,例如目前采用薄板坯連鑄連軋(thin slab casting and rolling,TSCR)技術能制備出性能優異的薄規格熱軋板,相關熱軋產品已部分代替冷軋產品實現工業化應用[4,5]。采用薄規格熱軋板替代冷軋板作為生產Q&P鋼的坯料省掉了復雜的冷軋工序,大幅度縮短制造流程、降低制造成本,因而具有極好的應用前景。

Q&P鋼的熱處理工藝包括奧氏體化、一次淬火(淬火至馬氏體轉變起始溫度(Ms)和馬氏體轉變終了溫度(Mf)之間)、配分、二次淬火至室溫等工序。目前大多數研究采用的Q&P鋼坯料通常通過對實驗室熔煉的鋼錠進行熱軋+冷軋處理進行制備,相關研究集中在化學成分[6,7]、奧氏體化溫度[8~10]、淬火溫度[11,12]或配分工藝[13,14]等因素對Q&P鋼C配分、殘余奧氏體穩定性及最終力學性能的影響,較少涉及到板坯軋制工藝對Q&P鋼組織和力學性能的影響。事實上,有大量研究表明Q&P處理前板坯的初始組織會對Q&P鋼的組織控制和力學性能產生重要影響。Zhang等[15]研究表明在奧氏體化前進行預淬火處理能提高Q&P鋼殘余奧氏體穩定性和加工硬化率。Ding等[16]通過對板坯進行奧氏體化、淬火、回火及冷軋處理獲得回火形變馬氏體組織,隨后進行Q&P處理制備出超細晶(UFG) Q&P鋼,相較于粗晶(CG) Q&P鋼(未經過淬火和回火工序),UFG-Q&P鋼具有更多的殘余奧氏體和更高的抗拉強度。任勇強等[17]對比了不同前軀體組織下制備的Q&P鋼的力學性能,發現采用馬氏體作為前軀體組織制備的Q&P鋼強塑積要高于前軀體組織為貝氏體+鐵素體制備的Q&P鋼。熱軋板和冷軋板軋制工藝的差異會改變板坯的初始組織,從而影響Q&P鋼熱處理過程中的組織演變。例如,相較于冷軋板,熱軋板存儲能較小,這會導致熱軋板在奧氏體化階段鐵素體再結晶和奧氏體相變行為與冷軋板存在著顯著差異[18],這會對Q&P鋼組織和最終力學性能產生影響。但目前基于熱軋板初始組織下Q&P鋼組織調控規律的相關研究較少涉及,Q&P熱處理工藝對熱軋板制備的Q&P鋼組織和力學性能的影響規律尚不清晰。因此,本工作以Si-Mn鋼熱軋板為研究對象,深入分析奧氏體化溫度對熱軋板制備的Q&P鋼組織和力學性能的影響規律,為采用熱軋板制備性能優異的Q&P Si-Mn鋼提供理論和實驗依據。

1 實驗方法

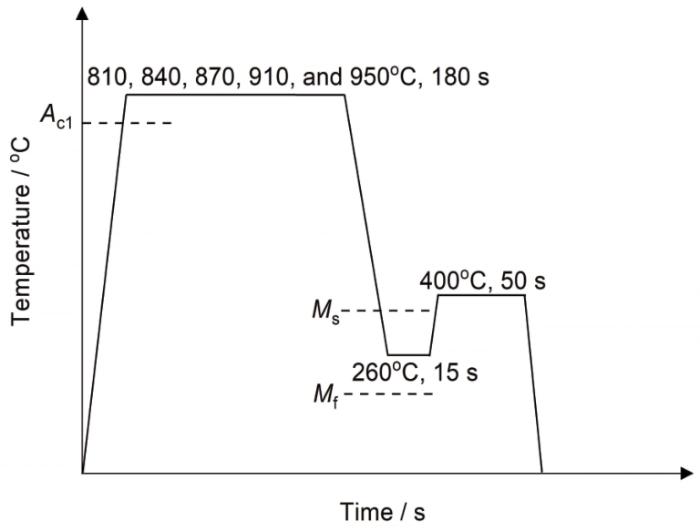

實驗用鋼采用商用2 mm厚Si-Mn鋼熱軋板,其主要化學成分(質量分數,%)為:C 0.2~0.3,Si 1.6~1.8,Mn 1.9~2.5,Fe余量。通過熱膨脹法測定Si-Mn鋼在近平衡狀態下加熱時先共析鐵素體全部轉化為奧氏體的終了溫度(Ac3)、加熱時珠光體向奧氏體轉變的開始溫度(Ac1)、Ms和Mf分別為900、662、358和213℃。根據各相變溫度制定的熱處理工藝如圖1所示。奧氏體化處理在箱式電阻爐中進行,淬火和配分實驗在鹽浴爐中進行,鹽浴爐的內徑為190 mm、高300 mm。根據鹽浴爐尺寸,在商用2 mm厚Si-Mn鋼熱軋板上隨機切取5塊100 mm × 150 mm的試樣,然后分別加熱到810、840、870、910和950℃保溫180 s,之后在鹽浴爐中淬火至260℃,隨后在400℃的鹽浴爐中保溫50 s進行配分處理,最后水淬至室溫。

圖1

圖1 淬火-配分(Q&P) Si-Mn鋼熱處理工藝流程圖

Fig.1 Schematic of quenching and partitioning (Q&P) Si-Mn steel heat treatments (Ac1—start temperature of pearlite transformed to austenite, Ms—initial temperature of martensite transformation, Mf—finish temperature of martensite transformation)

采用線切割機將原熱軋板及不同Q&P Si-Mn鋼試樣切成尺寸為6 mm × 8 mm試樣,將不同試樣研磨拋光,隨后采用4%硝酸酒精溶液(體積分數)侵蝕10 s。利用Axioplan2光學顯微鏡(OM)、Nova nano 400場發射掃描電子顯微鏡(SEM)觀察組織形貌。采用電子背散射衍射(EBSD)分析Q&P Si-Mn鋼各相形貌及分布,EBSD實驗是在配備了Symmetry 100探測器的ThermoFisher Apreo S HiVac場發射SEM中進行,測量步長50 nm。EBSD試樣制備采用電解拋光方式去除殘余應力,將研磨后的試樣浸入5%HClO4 + 95%C2H5OH (體積分數)中,電解電壓28 V,電流0.6 A,時間為30 s。采用JEM-2100透射電鏡(TEM)進一步觀察Q&P Si-Mn鋼微觀組織,TEM試樣制備方法為:首先通過研磨方式將試樣減薄至60 μm,隨后用圓片打孔機將打磨好的試樣沖出直徑為3 mm的小圓片,最后在-25℃的高氯酸酒精溶液中進行電解雙噴減薄,電壓設置為30~50 V。同時借助PANslytical, NETHER-LANDS X射線儀(XRD)分析不同Q&P Si-Mn鋼試樣的殘余奧氏體體積分數及C含量,其制樣方式與EBSD相同。XRD采用Cu靶,掃描角度為35°~100°,工作電壓為40 kV,電流為40 mA,步長為0.033°,掃描速率為1°/min。殘余奧氏體體積分數根據下式計算[19]:

式中,V為殘余奧氏體體積分數;Iγ 為fcc相(200) γ 、(220) γ 和(311) γ 衍射峰的積分強度;Iα 是bcc相(200) α 和(211) α 衍射峰的積分強度;G是每個組合對應的系數。

殘余奧氏體中C含量可用下式計算[20]:

式中,αγ 為奧氏體的晶格常數,nm;xC和xMn分別為C和Mn在奧氏體中的質量分數,%。

最后根據GB/T228.1-2010標準在制備的不同Q&P Si-Mn鋼板坯上每塊加工3個板拉伸試樣,拉伸試樣總長度98 mm,平行段長度35 mm,寬度12.5 mm。拉伸實驗在CMT5304拉伸試驗機上進行,拉伸應變速率為5 × 10-4 s-1。

2 實驗結果

2.1 Si-Mn鋼熱軋板組織

Si-Mn鋼熱軋板組織的OM像和SEM像如圖2所示。可以看出,Si-Mn鋼熱軋板組織主要為鐵素體(F)、貝氏體(B)和馬氏體(M)。其中鐵素體組織呈塊狀(BF)和帶狀(LF) 2種不同形貌。連鑄坯熱軋后通常會通過層流冷卻的方式進行快速冷卻,同時,鋼的Mn含量較高,這些因素能抑制冷卻過程中珠光體轉變。此外,熱軋后快速冷卻工藝會對鐵素體形貌產生影響。有研究[21]表明,采用層流冷卻方式制備的ZJ330B鋼熱軋板坯的鐵素體存在一定程度尺寸不均勻及隨變形拉長的現象。這可能歸因于熱軋后高的冷卻速率下部分鐵素體晶粒來不及長大成塊狀,其仍保留熱軋后的帶狀形貌,從而導致Si-Mn鋼熱軋板中鐵素體呈現塊狀和帶狀2種不同形貌。

圖2

圖2 Si-Mn鋼熱軋板顯微組織的OM像和SEM像

Fig.2 OM (a) and SEM (b) images of the Si-Mn hot-rolled plate (B, F, M, BF, and LF refer to bainite, ferrite, martensite, blocky ferrite, and lath-like ferrite, respectively)

2.2 不同奧氏體化溫度下熱軋板制備的Q&P Si-Mn鋼的組織

圖3為不同奧氏體化溫度下制備的Q&P Si-Mn鋼顯微組織的SEM像。Q&P Si-Mn鋼中不同組織經過腐蝕后會呈現出不同形貌[16,22]。當奧氏體化溫度在810和840℃時(圖3a和b),Q&P Si-Mn鋼試樣主要組織為F、殘余奧氏體(RA)、一次馬氏體(M1)和二次馬氏體(M2)。一次馬氏體形成于一次淬火階段,經過配分階段C配分,馬氏體中C含量降低,類似于回火處理,因而也稱為回火馬氏體。二次馬氏體形成于二次淬火至室溫階段,未經過配分工序,也稱為未回火馬氏體。奧氏體化溫度為810℃時(圖3a),鋼中M1含量較少,有大量M2/RA存在。類似于熱軋板初始組織,鋼中鐵素體呈塊狀和帶狀2種不同形貌。不同形貌鐵素體相鄰區域殘余奧氏體存在一定差異,塊狀鐵素體相鄰區域殘余奧氏體形貌以塊狀為主,而帶狀鐵素體相鄰區域殘余奧氏體形貌呈薄帶狀。當奧氏體化溫度升高到840℃時(圖3b),M1含量顯著增多,鐵素體含量及M2/RA島數量減少。隨著奧氏體化溫度升高至870℃時(圖3c),鐵素體含量及M2/RA島數量急劇減少,M1含量進一步增多。當奧氏體化溫度達到910和950℃(圖3d和e)時,鐵素體和M2/RA島基本消失,試樣中存在大量板條狀馬氏體。不同奧氏體化溫度下制備Q&P Si-Mn鋼的XRD譜、殘余奧氏體體積分數及其C含量如圖4所示。由圖4a可知,隨著奧氏體化溫度的升高,(111) γ 、(200) γ 、(311) γ 等對應的峰強度逐漸降低(圖4a)。結合峰的強度及式(

圖3

圖3 奧氏體化溫度為810、840、870、910和950℃下制備Q&P Si-Mn鋼顯微組織的SEM像

Fig.3 SEM images of the Q&P Si-Mn steels under austenitizing temperatures of 810oC (a), 840oC (b), 870oC (c), 910oC (d), and 950oC (e) (RA, M1, and M2/RA refer to retained austenite, primary martensite, and secondary martensite/retained austenite island, respectively)

圖4

圖4 不同奧氏體化溫度下制備Q&P Si-Mn鋼的XRD譜、殘余奧氏體體積分數及其C含量

Fig.4 XRD spectra (a) and volume fraction and carbon content of retained austenite (b) of Q&P Si-Mn steels under different austenitizing temperatures

圖5為奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的EBSD像,其中綠色組織為殘余奧氏體,灰色組織為鐵素體或一次馬氏體,黑色組織為二次馬氏體。可以看出,隨著奧氏體化溫度的升高,殘余奧氏體含量逐漸降低。奧氏體化溫度為810℃時(圖5a),鋼中殘余奧氏體呈現塊狀和薄帶狀2種形貌,其中薄帶狀殘余奧氏體主要沿帶狀鐵素體長度方向分布,塊狀殘余奧氏體主要分布在塊狀鐵素體晶界處。隨著奧氏體化溫度升高到870℃(圖5b),殘余奧氏體含量明顯減少。當奧氏體化溫度提高至950℃時(圖5c),可發現部分塊狀殘余奧氏體分布在原始奧氏體晶界處。需要說明的是,分布在馬氏體板條之間的薄膜狀殘余奧氏體寬度通常在幾納米到幾十納米之間,受限于EBSD數據采集步長,采用EBSD很難測定板條狀馬氏體之間的薄膜狀殘余奧氏體,這也是EBSD測定的殘余奧氏體含量會明顯小于XRD測定結果的原因。

圖5

圖5 奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的EBSD像

Fig.5 EBSD images of the Q&P Si-Mn steels under austenitizing temperatures of 810oC (a), 870oC (b), and 950oC (c) (The green, gray, and black structures represent RA, F or M1, and M2, respectively)

圖6所示為奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的TEM像。可以看出,奧氏體化溫度為810℃時(圖6a和b),鋼中鐵素體呈現塊狀和帶狀2種形貌,而板條狀馬氏體數量較少,同時,殘余奧氏體呈現薄帶狀和塊狀2種不同形貌,薄帶狀殘余奧氏體分布在帶狀鐵素體之間,其寬度通常在100 nm以上,塊狀殘余奧氏體分布在塊狀鐵素體相鄰區域。當奧氏體化溫度提高到870℃時(圖6c和d),鐵素體含量急劇減小,馬氏體含量增多,部分殘余奧氏體呈薄膜狀分布于馬氏體板條之間或原始奧氏體晶界處,其寬度在10~100 nm之間。當奧氏體化溫度提高至950℃時(圖6e和f),組織以板條狀馬氏體為主,并有少量的薄膜狀殘余奧氏體分布在馬氏體板條之間,此外,在馬氏體板條中存在大量的針狀碳化物。

圖6

圖6 奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的TEM像

Fig.6 TEM images of the Q&P Si-Mn steels under austenitizing temperatures of 810oC (a, b), 870oC (c, d), and 950oC (e, f) (Insets in Figs.6b and d show the selected area electron diffraction patterns of blocky RA and film-like RA, respectively)

2.3 不同奧氏體化溫度下熱軋板制備Q&P Si-Mn鋼的力學性能及應變硬化行為

圖7為不同奧氏體化溫度下Q&P Si-Mn鋼的工程應力-應變曲線。曲線沒有明顯的屈服平臺,表現為連續屈服特征。不同試樣的力學性能如圖8所示。奧氏體化溫度由810℃提高到870℃時,試樣的屈服強度和抗拉強度分別由658和1046 MPa分別增加到1152和1320 MPa,但延伸率由27.11%下降到18.28%,強塑積由28.36 GPa·%下降到24.13 GPa·%。當奧氏體化溫度進一步提高到910℃時,抗拉強度、屈服強度呈緩慢增加趨勢,延伸率和強塑積緩慢下降。但當奧氏體化溫度提高到950℃時,延伸率和強塑積進一步下降至16.32%和21.89 GPa·%。

圖7

圖7 不同奧氏體化溫度下制備Q&P Si-Mn鋼的工程應力-應變曲線

Fig.7 Engineering stress-strain curves of Q&P Si-Mn steels under different austenitizing temperatures

圖8

圖8 不同奧氏體化溫度下制備Q&P Si-Mn鋼的屈服強度、抗拉強度、延伸率及強塑積

Fig.8 Yield strength (a), tensile strength (b), elongation (c), and product of strength and elongation (d) of Q&P Si-Mn steels under different austenitizing temperatures

圖9為奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的真應力-真應變和應變硬化率曲線圖。應變硬化率曲線的變化可分為3個階段,分別是初期快速下降階段(Stage I)、中期緩慢下降階段(Stage II)及頸縮期的快速下降階段(Stage III)。不同試樣應變硬化率曲線不同階段對應的真應變范圍如表1所示。可以看出,隨著奧氏體化溫度提高,Stage I對應的真應變范圍隨之增大,Stage II和III對應的真應變范圍減小。

圖9

圖9 奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼的真應力-真應變曲線和應變硬化率曲線

Fig.9 True stress-true strain (a) and strain hardening rate (b) curves of the Q&P Si-Mn steels under austenitizing temperatures of 810, 870, and 950oC

表1 奧氏體化溫度為810、870和950℃下制備Q&P Si-Mn鋼應變硬化率曲線各階段對應真應變范圍

Table 1

| TA / oC | Stage I | Stage II | Stage III |

|---|---|---|---|

| 810 | ε < 0.015 | 0.015 < ε < 0.166 | 0.166 < ε < 0.207 |

| 870 | ε < 0.018 | 0.018 < ε < 0.112 | 0.112 < ε < 0.135 |

| 950 | ε < 0.020 | 0.020 < ε < 0.088 | 0.088 < ε < 0.109 |

3 討論

3.1 奧氏體化溫度對熱軋板制備Q&P Si-Mn鋼組織的影響規律

奧氏體化溫度是影響Q&P鋼組織和力學性能的重要因素。根據奧氏體化溫度不同,可將奧氏體化過程分為鐵素體-奧氏體兩相區奧氏體化和完全區奧氏體化。通常認為,采用兩相區奧氏體化+ Q&P處理存在兩次C配分行為。首先,在兩相區奧氏體化階段,鐵素體中C會向奧氏體中擴散,提高淬火前奧氏體中C含量及熱穩定性。也有研究[23]表明,在此階段Mn也會出現明顯的配分現象,從而進一步提高奧氏體的熱穩定性。第二次發生在配分階段,淬火后形成的一次馬氏體中C向未轉變奧氏體中擴散。通過兩次的C配分,能顯著提高Q&P鋼中殘余奧氏體含量[24]。同時,由于兩相區奧氏體化后會提高奧氏體的熱穩定性,一次淬火后,形成的一次馬氏體較少,具有高的熱穩定性的奧氏體不會發生轉變并保持原奧氏體形貌,由于受熱軋板中鐵素體形貌的影響,這部分奧氏體呈現塊狀和薄帶狀2種形貌。在配分階段,由于形成的一次馬氏體較少,部分塊狀奧氏體不能獲得足夠的C配分,會在二次淬火階段形成二次馬氏體。因而在較低奧氏體化溫度下,Q&P Si-Mn鋼中殘余奧氏體主要形貌為塊狀殘余奧氏體、薄帶狀殘余奧氏體及一定數量的M2/RA島。隨著奧氏體化溫度的升高,奧氏體化后鐵素體含量逐漸減少,由鐵素體擴散到奧氏體中的C含量減少,奧氏體熱穩定性降低,一次淬火后形成的一次馬氏體含量增加,塊狀和薄帶狀殘余奧氏體數量減少,部分未轉變奧氏體呈薄膜狀分布在馬氏體板條之間,薄膜狀殘余奧氏體在配分階段會獲得足夠C配分,因而能穩定至室溫階段,且具有比塊狀殘余奧氏體更高的C含量。因此,隨著奧氏體化溫度提高,Q&P Si-Mn鋼中一次馬氏體含量增加,殘余奧氏體和二次馬氏體含量減小,而且殘余奧氏體形貌轉變成以薄膜狀為主。此外,碳化物在馬氏體中形成會消耗一部分C,從而導致經過950℃奧氏體化后Q&P Si-Mn鋼殘余奧氏體含量進一步降低但殘余奧氏體中C含量沒有明顯變化。

3.2 奧氏體化溫度對熱軋板制備Q&P Si-Mn鋼力學性能的影響規律

相較于硬相馬氏體,鐵素體相具有較低的強度和較好的塑性變形能力,而殘余奧氏體的形變誘導馬氏體轉變,即相變誘導塑性(transformation induced plasticity,TRIP)效應能降低局部應力集中,延緩微裂紋的形成,是改善Q&P鋼塑性的關鍵因素。隨著奧氏體化溫度的升高,馬氏體含量增加,鐵素體和殘余奧氏體含量下降,這導致了Q&P Si-Mn鋼抗拉強度和屈服強度升高但延伸率下降。材料的應變硬化行為與形變過程的組織演變密切相關,通過分析應變硬化率曲線可探究材料塑化機理。Stage I的應變硬化率呈快速下降趨勢,這與鐵素體中可動位錯增殖和滑移相關[25,26]。奧氏體化溫度為810℃時,鋼中存在較高含量的鐵素體及塊狀殘余奧氏體,位錯首先在鐵素體晶粒增殖和滑移,并在滑移過程中逐漸塞積,從而產生加工硬化,激發殘余奧氏體發生馬氏體轉變。研究表明Q&P鋼中塊狀殘余奧氏體機械穩定性較薄膜狀殘余奧氏體低[27],而薄帶狀殘余奧氏體寬度明顯大于薄膜狀,且其相鄰組織為較軟的鐵素體相,導致其機械穩定性也低于薄膜狀殘余奧氏體。因此,奧氏體化溫度為810℃時,鋼中塊狀和薄帶狀殘余奧氏體更易被激發轉變成馬氏體,形成的馬氏體會提高鋼的應變硬化率,導致Stage I對應的真應變范圍最小。奧氏體化溫度為950℃時,鋼中沒有鐵素體相,同時殘余奧氏體主要呈薄膜狀,因而具有更高的機械穩定性,需要在更大的應力和應變下才能發生形變誘導馬氏體轉變,因此其Stage I對應的真應變范圍最大。奧氏體化溫度為870℃時,鋼中存在一定數量的鐵素體和塊狀殘余奧氏體,但2者含量均少于奧氏體化溫度為810℃時的鋼,因此其Stage I對應的真應變范圍介于2者中間。Stage II應變硬化率呈緩慢下降的趨勢,在此階段主要發生鐵素體塑性變形和殘余奧氏體的TRIP效應[10,28]。隨著奧氏體化溫度升高,Q&P Si-Mn鋼試樣殘余奧氏體和鐵素體含量逐漸減小,因此,相應的Stage II所對應的真應變區間也逐漸減小。Stage III應變硬化率快速下降與材料發生頸縮相關,鐵素體塑性變形和殘余奧氏體的TRIP效應能在一定程度上減緩微裂紋的萌生及擴展,因而奧氏體化溫度為810℃時Stage III對應的真應變范圍最大。此外,相較于奧氏體化溫度為870℃,奧氏體化溫度為950℃時鋼中馬氏體板條較為粗大,而研究[29]表明,拉伸過程中的微裂紋更易從粗馬氏體板條中萌生,因此奧氏體化溫度為950℃時,Stage III對應的真應變區間最小。綜上所述,奧氏體化溫度為810℃時Q&P Si-Mn鋼具有更好的延伸率與其具有更高含量的鐵素體及殘余奧氏體相關,在形變過程中鐵素體的塑性變形和殘余奧氏體的TRIP效應能有效緩解局部應力集中和抑制微裂紋的萌生及擴展,從而提高Q&P Si-Mn鋼的塑性。

根據本工作的研究結果,采用熱軋板在兩相區溫度奧氏體化制備的Q&P Si-Mn鋼最佳強塑積達到28.36 GPa·%,相較于目前已報道的某鋼鐵企業采用冷軋板制備的980 MPa級Q&P Si-Mn鋼(采用兩相區奧氏體化處理),強塑積提高了約36%[3],也高于其他研究報道采用化學成分接近冷軋板并結合類似工藝制備的Q&P Si-Mn鋼[30,31]。采用熱軋板兩相區奧氏體化制備的Q&P Si-Mn鋼具有更高的強塑積,這可能歸因于其鐵素體形貌。熱軋板制備的Q&P Si-Mn鋼鐵素體呈塊狀和帶狀2種不同形貌,而冷軋板制備的Q&P鋼鐵素體主要呈塊狀[30,31]。有研究[32,33]表明,相比塊狀鐵素體,帶狀鐵素體更有利于協調形變過程中的應力分布,延緩局部應力集中及微裂紋的萌生及擴展,從而能提高Q&P鋼的塑性。此外,帶狀鐵素體有利于薄帶狀殘余奧氏體的形成,而塊狀鐵素體相鄰區域更易形成塊狀殘余奧氏體[34]。相較于塊狀殘余奧氏體,薄帶狀殘余奧氏體與鐵素體之間有更大的接觸比表面積,這有利于C的擴散以及C在奧氏體中分布均勻化,因而薄帶狀殘余奧氏體具有比塊狀殘余奧氏體更高的機械穩定性。熱軋板制備的Q&P Si-Mn鋼存在塊狀和薄帶狀2種不同穩定性殘余奧氏體,在形變過程中2種不同穩定性殘余奧氏體的連續轉變有利于提高材料的塑性[35~37]。而冷軋板制備的Q&P鋼(兩相區奧氏體化)殘余奧氏體主要以塊狀為主[33],大量低穩定性殘余奧氏體在形變初期極易發生轉變,不利于Q&P鋼充分利用殘余奧氏體的TRIP效應來提高材料的塑性。

4 結論

(1) 隨著奧氏體化溫度由810℃升高至950℃,熱軋板制備的Q&P Si-Mn鋼屈服強度和抗拉強度均逐漸提高,延伸率、強塑積逐漸降低,其中在810℃奧氏體化后,熱軋板制備的Q&P Si-Mn鋼強塑積達到28.36 GPa·%。

(2) 810℃奧氏體化后的Q&P Si-Mn鋼具有較高的殘余奧氏體含量,同時鐵素體呈塊狀和帶狀2種不同形貌,塊狀鐵素體相鄰區域殘余奧氏體形貌呈塊狀,帶狀鐵素體相鄰區域殘余奧氏體呈薄帶狀。隨著奧氏體化溫度的升高,Q&P Si-Mn鋼殘余奧氏體體積分數下降,殘余奧氏體中的C含量先升高,隨后基本保持不變。

(3) 熱軋板制備的Q&P Si-Mn鋼表現出比冷軋板生產的980 MPa級Q&P Si-Mn鋼更高的強塑積與其組織中存在帶狀和塊狀2種不同形貌鐵素體相關。

致謝

感謝武漢科技大學分析測試中心王貞老師在EBSD測試中給予的幫助。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號