分享:微電子互連用錫基合金及復(fù)合釬料熱-機(jī)械可靠性研究進(jìn)展

隨著新能源汽車和5G通信等技術(shù)的快速發(fā)展,釬料及其焊點(diǎn)作為微電子互連中最關(guān)鍵的環(huán)節(jié),往往需要在頻繁的溫度交變環(huán)境中長(zhǎng)期服役,其熱-機(jī)械可靠性面臨更高的要求。錫基無鉛釬料自21世紀(jì)初開始得到快速的發(fā)展,大量基于合金化和材料復(fù)合的研究方法對(duì)錫基無鉛釬料進(jìn)行成分設(shè)計(jì),以彌補(bǔ)傳統(tǒng)錫基二元、三元釬料存在的問題,獲得了具有高性能、高可靠性的焊點(diǎn)。本文綜述了近年來微電子互連用錫基合金及復(fù)合釬料的最新研究進(jìn)展,對(duì)比了幾種常見的釬料制備方法的優(yōu)勢(shì)和不足,重點(diǎn)梳理了錫基合金釬料以及錫基復(fù)合釬料組織性能及熱-機(jī)械可靠性的研究進(jìn)展,并對(duì)今后錫基無鉛釬料的研究與制造前景作出展望。

關(guān)鍵詞:

電子系統(tǒng)在航天、汽車、智能制造等領(lǐng)域中都起著至關(guān)重要的作用[1~3]。釬料作為電子元件和線路板之間的連接材料,很大程度上決定了電子系統(tǒng)的壽命。同時(shí),隨著新能源汽車和5G通信等技術(shù)的快速發(fā)展,電子系統(tǒng)長(zhǎng)期處于頻繁的溫度交變環(huán)境中,釬料服役的熱-力環(huán)境將更為嚴(yán)苛[1,4],這對(duì)其熱-機(jī)械可靠性提出了更高的要求。

共晶Sn-Ag-Cu和共晶Sn-Cu釬料一度被歐洲各國(guó)、日本和美國(guó)的學(xué)術(shù)界和工業(yè)界廣為接受,它們是替代Sn-Pb釬料的2種主要選擇[5]。除此之外,常用的無鉛釬料還有Sn-Ag[6]、Sn-Cu[7]、Sn-Bi[8,9]、Sn-In[10]、Sn-Zn[11]以及Sn-Sb[12,13]等。為了進(jìn)一步提高焊點(diǎn)的熱-機(jī)械可靠性,研究人員常采用合金化(即加入更多的合金元素)或材料復(fù)合(即制備成復(fù)合材料)的方法來增強(qiáng)錫基無鉛釬料。從合金化角度來看,添加的元素主要包括Ag、Cu、Ni、Bi、Sb、Ga、Co、Mn、Cr以及稀土元素等;從復(fù)合釬料制備的角度來看,作為增強(qiáng)相生成或添加的經(jīng)常包含有氧化物、碳化物、碳納米材料、金屬間化合物(IMC)、有機(jī)高分子等[14]。但是研究中提到的大部分合金和復(fù)合釬料目前尚停留在研究階段,其成果尚未被廣泛應(yīng)用于實(shí)際生產(chǎn)制造中[15],主要因?yàn)椋?1) 釬料中IMC的過度生長(zhǎng);(2) 增強(qiáng)相的分散性不佳并在焊接過程中排出基體;(3) 增強(qiáng)相復(fù)合含量過小導(dǎo)致性能提升不明顯從而無法滿足快速發(fā)展變化的新興應(yīng)用場(chǎng)景等一系列問題。為了解決上述問題,進(jìn)一步提高錫基釬料在熱應(yīng)力下的服役本領(lǐng),滿足新能源汽車、5G移動(dòng)通信技術(shù)等新興領(lǐng)域?qū)Ω呖煽课㈦娮踊ミB材料的迫切需求,研究人員近些年嘗試在錫基無鉛釬料中同時(shí)加入2種甚至更多種外來相,即制備錫基合金釬料或錫基復(fù)合釬料,以期獲得高性能、高可靠的微電子互連焊點(diǎn)。

本文綜述了近5年來微電子互連用錫基合金及復(fù)合釬料的最新研究進(jìn)展,首先對(duì)比了幾種常見的錫基釬料制備方法上的優(yōu)勢(shì)和不足,重點(diǎn)梳理了錫基合金釬料和錫基復(fù)合釬料的組織性能及熱-機(jī)械可靠性的研究進(jìn)展,并針對(duì)目前研究中存在的問題,對(duì)下一步的研究思路提出解決方案,以期對(duì)未來應(yīng)用場(chǎng)景下我國(guó)自主研發(fā)高可靠、高性能的錫基無鉛釬料提供數(shù)據(jù)參考和理論依據(jù)。

1 錫基合金及復(fù)合釬料的制備方法

1.1 機(jī)械混合法

由于機(jī)械混合法工藝簡(jiǎn)單、無需復(fù)雜的設(shè)備,大部分的錫基復(fù)合釬料都是通過將增強(qiáng)相與焊膏直接混合的方法制成的。機(jī)械混合法主要包括機(jī)械攪拌、球磨混合等方法。使用球磨混合法所需的時(shí)間較短,一般為10~30 min;而使用機(jī)械攪拌的方法時(shí)間則較長(zhǎng),一般要超過30 min才能獲得增強(qiáng)相較為均勻分布的復(fù)合釬料焊膏。

Rajendran等[16]提出,當(dāng)添加的增強(qiáng)相顆粒粒徑小于100 nm時(shí),其對(duì)復(fù)合釬料的屈服強(qiáng)度貢獻(xiàn)更大。但是隨著顆粒尺寸減小,納米效應(yīng)更加顯著,導(dǎo)致納米顆粒極易團(tuán)聚,并吸附在氣/液相界面,降低了增強(qiáng)顆粒的彌散強(qiáng)化效果。機(jī)械混合法雖然可以使納米顆粒宏觀上分散在錫基無鉛釬料中,但有部分文獻(xiàn)報(bào)道了復(fù)合釬料中納米顆粒團(tuán)聚帶來的焊點(diǎn)可靠性問題。如在Sn-0.3Ag-0.7Cu (SAC0307,質(zhì)量分?jǐn)?shù),下同)焊膏中添加50 nm的Cu顆粒,當(dāng)納米顆粒添加量大于1.0% (質(zhì)量分?jǐn)?shù),下同)時(shí),焊點(diǎn)中出現(xiàn)了明顯的納米Cu團(tuán)聚現(xiàn)象[17]。相似地,辛瞳等[18]也發(fā)現(xiàn)在Sn-3.0Ag-0.5Cu (SAC305)焊點(diǎn)中,當(dāng)納米Cu顆粒的添加量達(dá)到1.0%時(shí),孔隙率明顯增加。也有研究[19]表明,由于高表面活性的碳納米管(CNTs)發(fā)生團(tuán)聚與吸附現(xiàn)象,在SAC0307焊膏中添加尺寸較小的CNTs的實(shí)際性能要低于理論值。Li等[20]發(fā)現(xiàn),當(dāng)在Sn中添加SiC納米線的量超過0.8%時(shí),釬料的剪切強(qiáng)度明顯下降,并歸因于過量添加SiC納米線導(dǎo)致的團(tuán)聚現(xiàn)象。Tang等[21]采用機(jī)械混合法在SAC0307焊膏中添加0.3%CeO2也發(fā)現(xiàn)了納米顆粒的團(tuán)聚現(xiàn)象,如圖1[21]所示。平均粒徑為20 nm的CeO2顆粒團(tuán)聚成150 nm左右的大顆粒,并分布在釬料基體表面。Wu等[22]雖然在復(fù)合前對(duì)Al2O3納米顆粒進(jìn)行了30 min的超聲分散處理,但當(dāng)向SAC0307中添加0.5%Al2O3時(shí),納米顆粒因?yàn)楦弑砻婺芏贑u6Sn5與釬料的界面處發(fā)生團(tuán)聚,導(dǎo)致硬而脆的Al2O3納米顆粒成為釬料中的裂紋源。

圖1

圖1 團(tuán)聚在SAC0307-0.3CeO2釬料表面的CeO2納米顆粒[21]

Fig.1 CeO2 nanoparticles on the surface of an SAC0307-0.3CeO2 solder matrix[21]

綜上所述,直接在市售二元、三元焊膏中添加增強(qiáng)相并攪拌,制備的錫基復(fù)合釬料均勻性難以調(diào)控。當(dāng)納米顆粒的添加量較大時(shí),很難保證納米顆粒在釬料中的良好分散,所以該方法更適用于增強(qiáng)相尺度較大或添加量較少的情況。

1.2 粉末冶金法

目前的研究發(fā)現(xiàn),除了納米顆粒團(tuán)聚帶來的上述問題以外,由于焊膏中的助焊劑在回流過程中揮發(fā)會(huì)將增強(qiáng)相帶出焊點(diǎn)[23],以及非反應(yīng)型增強(qiáng)相與Sn基體潤(rùn)濕性差等原因,大多數(shù)錫基復(fù)合焊點(diǎn)焊接過程中都難以避免地存在增強(qiáng)相損失的問題[15]。近年來研究人員采用粉末冶金法制備錫基復(fù)合釬料,以使增強(qiáng)相更好地分散并在回流結(jié)束后保留在釬料基體內(nèi),發(fā)揮其增強(qiáng)效果。

在采用粉末冶金法制備錫基復(fù)合釬料時(shí),將2種或2種以上的粉末混合均勻至少需要1 h,有的研究中為了將粉末充分混勻,甚至將時(shí)間延長(zhǎng)至24 h[24,25]。燒結(jié)溫度通常在基體熔點(diǎn)(Tm)的0.75~0.98倍之間((0.75~0.98)Tm),而常規(guī)燒結(jié)或微波燒結(jié)錫基釬料的溫度一般為熔點(diǎn)的0.8倍(0.8Tm),超過這個(gè)溫度范圍后,釬料容易發(fā)生熔化現(xiàn)象[26]。雖然粉末冶金法制備復(fù)合釬料比機(jī)械攪拌法耗時(shí)明顯增加,工藝流程也相對(duì)復(fù)雜,但是粉末冶金法一般獲得的是塊材、箔材等,而機(jī)械攪拌法可直接獲得焊膏,應(yīng)用場(chǎng)景和應(yīng)用范圍有所不同。

相較于機(jī)械攪拌法,粉末冶金法不僅包含前期的混粉過程,還有后續(xù)的粉末成型、燒結(jié)、熱處理等多個(gè)步驟。有研究人員報(bào)道了混粉過程對(duì)復(fù)合釬料組織及增強(qiáng)相均勻性的影響。Shin等[27]研究了球磨轉(zhuǎn)速和磨球尺寸對(duì)球磨效率的影響,實(shí)驗(yàn)證明球磨速率將影響產(chǎn)生最小研磨粉末粒度的最佳磨球尺寸。Li等[28]分別采用100、200和300 r/min的球磨速率將SAC305與直徑2~3 μm、厚2 nm的石墨烯納米片(GNSs)進(jìn)行7 h的球磨混合。結(jié)果表明,在100 r/min的球磨轉(zhuǎn)速下,GNSs并未均勻分散開;而在300 r/min的轉(zhuǎn)速下,球形SAC305微米顆粒將發(fā)生明顯的塑性變形,變?yōu)槠瑺睢]^低的球磨轉(zhuǎn)速并不能提供足夠的剪切力使GNSs團(tuán)聚體分散,但在高速球磨條件下,GNSs晶體結(jié)構(gòu)的完整性會(huì)被嚴(yán)重破壞,故需要選擇適宜的球磨轉(zhuǎn)速。Jing等[29]和Han等[30]曾對(duì)比不同混粉方法對(duì)復(fù)合釬料組織的影響,他們采用球磨混合法和機(jī)械攪拌法將0.05%表面修飾Ag的石墨烯納米片(Ag-GNSs)加入到SAC305粉末中,然后將2種方法制得的混合粉末都在400 MPa的壓力下壓實(shí)成棒材,放在175℃的真空管式爐中燒結(jié)2 h,復(fù)合粉末冷卻至室溫后放入沖擊模具中壓實(shí)。結(jié)果表明,球磨混合法制備的復(fù)合釬料焊后產(chǎn)生的IMC層較薄,擴(kuò)散系數(shù)較低,說明球磨混合比機(jī)械攪拌更具優(yōu)勢(shì)。由此可見,通過優(yōu)化粉末冶金法制備復(fù)合釬料的工藝參數(shù),可以獲得組織性能更優(yōu)異的復(fù)合釬料。

1.3 熔煉鑄造法(熔鑄法)

熔煉鑄造法制備金屬基復(fù)合材料從20世紀(jì)90年代開始興起并快速發(fā)展。錫基復(fù)合釬料的制造方法一般是將Sn、Ag、Cu等純金屬微米粉、合金粉末或塊體原料混合后在500~800℃的高溫下進(jìn)行熔煉。但多數(shù)研究中并未考慮到添加合金元素對(duì)熔煉參數(shù)的影響,僅有極少數(shù)研究改變了錫基合金的熔煉時(shí)間與溫度。如Bang等[31]在制備Sn-0.7Cu (SC07)時(shí)將純Sn與純Cu一起加熱到500℃后冷卻,而制備SC07-0.2Cr的工藝則更為復(fù)雜,增加了1 h均質(zhì)化過程,以期獲得組織成分更均勻的錫基合金釬料,溫度-時(shí)間曲線如圖2[31]所示。

圖2

圖2 制備添加Cr的錫基釬料的溫度曲線[31]

Fig.2 Temperature profile of Sn-based solder with added Cr[31] (RT—room temperature)

值得注意的是,合金元素的添加方法會(huì)對(duì)釬料的二次熔化過程有所影響。如采用合金化的方法制備錫基合金釬料,則金屬元素在釬料制成焊點(diǎn)前已形成穩(wěn)定的IMC或固溶體,而當(dāng)金屬顆粒以機(jī)械攪拌的形式加入到錫基釬料焊膏中時(shí),第一次回流時(shí)金屬顆粒與Sn發(fā)生冶金反應(yīng),形成新的產(chǎn)物,從而影響焊點(diǎn)二次回流時(shí)的熔化過程。本課題組[32~34]曾探究了機(jī)械混合添加Cu顆粒對(duì)錫基線性焊點(diǎn)的影響,結(jié)果表明,Cu6Sn5的形成有效抑制了焊點(diǎn)界面和釬料基體內(nèi)IMC的生長(zhǎng),減緩電遷移過程中負(fù)極界面的溶解現(xiàn)象及空洞的形成。以單質(zhì)態(tài)加入焊膏中的Cu顆粒不同于采用熔鑄法添加Cu合金元素,Cu顆粒將在焊點(diǎn)回流過程中原位生成具有超結(jié)構(gòu)“過渡態(tài)”的Cu6Sn5 IMC,這不僅可以小幅提升二次回流時(shí)釬料的熔點(diǎn),還能吸收釬料中的Cu原子形成完整有序的超結(jié)構(gòu),降低界面Cu原子的濃度梯度,從而減緩焊點(diǎn)長(zhǎng)期服役中的成分遷移現(xiàn)象。

與合金化法制備錫基合金釬料類似,近年來也有研究人員[35]采用熔煉鑄造工藝制備錫基復(fù)合釬料,將金屬微米粉與增強(qiáng)相顆粒同時(shí)加入真空熔煉爐中進(jìn)行高溫?cái)嚢瑁鋮s后進(jìn)行澆模鑄造(圖3[35])。不同于粉末冶金法中的燒結(jié)過程,熔鑄法的加熱溫度需要高于塊體釬料的熔點(diǎn),以獲得錫基釬料金屬熔體。

圖3

圖3 真空熔煉法制備釬料合金示意圖[35]

Fig.3 Schematic showing the alloy vacuum melting method[35]

個(gè)別研究中熔鑄法制備錫基復(fù)合釬料的步驟存在細(xì)微差異。Hammad和Ibrahiem[36]先將Sn、Ag、Cu鑄錠在900℃下熔煉2 h,為了使成分均勻,還進(jìn)行了3次重熔,然后再將0.7%ZnO納米粉加入熔化的SAC305釬料中,進(jìn)行了40 min的電磁攪拌以使增強(qiáng)相分布均勻,ZnO在釬料基體中的分布情況如圖4[36]所示。而Abd El?Rehim等[37]則將熔煉鑄造后的SC07-ZnO復(fù)合釬料在170℃下進(jìn)行了4 h的退火處理,獲得了ZnO納米顆粒分布較為均勻的復(fù)合釬料。Mansour等[38]同樣將鑄造后的Sn-5.0Sb-1.5Ag-0.3ZnO釬料在400℃下進(jìn)行重熔,以達(dá)到釬料成分均勻化的目的。

圖4

圖4 SAC305-ZnO釬料中ZnO納米顆粒的分布情況[36]

Fig.4 Distribution of ZnO nanoparticles within the SAC305-ZnO solder[36]

綜上所述,近些年來研究人員在制備錫基復(fù)合釬料時(shí)使用的熔煉溫度和時(shí)間跨度很大,說明在復(fù)合釬料的制備方法上一直都沒有統(tǒng)一的標(biāo)準(zhǔn)。根據(jù)材料科學(xué)四要素理論[39],材料的制備方法決定了材料的組織與結(jié)構(gòu),不同的制備方法導(dǎo)致不同研究中報(bào)道的錫基復(fù)合釬料的組織均勻性差別很大,由此導(dǎo)致焊點(diǎn)的微觀結(jié)構(gòu)和力學(xué)性能的差異較大,很難有可比性。

1.4 其他方法

2022年,Rajendran等[16]報(bào)道了一種超聲處理制備ZnO納米顆粒增強(qiáng)SAC305無鉛釬料的方法。該方法首先用粉末冶金法在180℃燒結(jié)制備出SAC305∶ZnO質(zhì)量比為2∶1的中間合金,然后將中間合金加入到280℃熔融的SAC305中,使用1.5 kW的功率對(duì)熔體進(jìn)行120 s超聲處理,結(jié)果證明該方法可以獲得屈服強(qiáng)度高、抗老化性能好、分散性好的ZnO納米顆粒增強(qiáng)的SAC305復(fù)合釬料。超聲波在SAC305熔體中會(huì)產(chǎn)生聲流[40]和空化[41,42]現(xiàn)象,作者用透射電子顯微鏡(TEM)觀察到了ZnO在β-Sn晶粒的晶界和基體中實(shí)現(xiàn)了單個(gè)納米顆粒的均勻分布,從而發(fā)揮添加納米顆粒的強(qiáng)化作用。

研究[15,43]表明,錫基釬料組織的均勻性對(duì)性能有很大影響,合金元素如果分布不均勻,會(huì)造成局部組織偏析和密度分布不均。如果納米顆粒團(tuán)聚,不僅削弱其強(qiáng)化作用,團(tuán)聚的大顆粒在長(zhǎng)期服役過程中還會(huì)成為裂紋源,加速焊點(diǎn)的失效。近年來,研究人員不斷地嘗試可以使錫基合金釬料和復(fù)合釬料組織分布更均勻的制備方法,但由于添加量過少以及表征手段的限制,很少有文獻(xiàn)較為直觀地觀察到復(fù)合釬料或合金釬料組織的均勻分布。

2 錫基合金釬料的研究進(jìn)展

2.1 錫基合金釬料的組織性能研究

自從合金化的概念應(yīng)用于錫基釬料中以來,研究人員針對(duì)合金化元素對(duì)錫基釬料組織性能的影響展開了廣泛的研究,嘗試在Sn-Ag-Cu、Sn-Zn和Sn-Bi系等釬料中添加Ni、Mn、Ti、Zn、Al、Ga、In、Co、Sb以及稀土等合金元素。近年來,隨著電子器件工作環(huán)境的日益苛刻,研究人員往往在添加一種合金元素的基礎(chǔ)上繼續(xù)添加更多的合金元素,以期進(jìn)一步平衡釬料的強(qiáng)度和塑性,從而使微電子互連焊點(diǎn)的長(zhǎng)期服役可靠性得到改善。

2.1.1 添加多種合金元素

在Sn-40Bi中同時(shí)添加0.1%的Cu和2%的Zn元素可以使釬料中的富Bi相從棒狀片層轉(zhuǎn)變?yōu)檩^細(xì)的球狀結(jié)構(gòu),均勻的球狀Cu5Zn8顆粒和針狀富Zn相分散在富Bi相中,從而提高釬料的硬度和抗拉強(qiáng)度。然而由于組織中含有高長(zhǎng)徑比的針狀富Zn相,Sn-Bi釬料的伸長(zhǎng)率顯著降低[44]。該研究利用Cu與Zn形成的IMC沉淀相達(dá)到細(xì)化組織的目的,然而未能與Cu完全反應(yīng)的Zn形成了針狀組織,反而會(huì)降低釬料的塑性。2022年,納米Cu5Zn8沉淀相對(duì)提高釬料力學(xué)性能的積極作用再次被證實(shí),Wei等[45,46]通過快速凝固制備了一系列低熔點(diǎn)非均相合金,在共晶Sn-58Bi合金中添加Cu、Zn元素和Ag、Sb元素以改善Sn-Bi的拉伸和蠕變抗性。結(jié)果表明,Sn(58-x)BixCuxZn (x = 0、1.0、2.0、3.0、4.0、5.0,質(zhì)量分?jǐn)?shù),%)釬料中形成的Cu5Zn8沉淀相隨Cu、Zn添加量的增加而變得粗大、致密,并由球型轉(zhuǎn)變?yōu)橹睿?i style=";padding: 0px;box-sizing: border-box">x = 3.0的基礎(chǔ)上,Ag和Sb的加入使共晶結(jié)構(gòu)進(jìn)一步細(xì)化,這歸因于Ag3Sn IMC和SnSb固溶體的形成。同時(shí)添加Cu和Zn元素會(huì)使釬料中形成Cu5Zn8沉淀相,如果控制釬料的冷卻速率,還能生成均勻分布的納米尺度沉淀相,進(jìn)一步提高Sn-Bi的強(qiáng)度。而在SAC305釬料中同時(shí)添加Zn和In元素的情況與同時(shí)添加Zn和Cu的有所不同,Nurulakmal和Aili Zuriatie[47]發(fā)現(xiàn),Zn和In在SAC305基體中分別形成尺寸較小的(Cu, Ag)5Zn8和Cu6(Sn, In)5,共同細(xì)化了釬料的微觀組織。150℃時(shí)效100 h的測(cè)試結(jié)果表明,在SAC305中添加1%In的基礎(chǔ)上分別添加1%和1.5%的Zn會(huì)顯著延緩時(shí)效過程中界面IMC的生長(zhǎng)速率,從而證明了在釬料中同時(shí)添加Zn元素和In元素的積極作用。

近年來,也有研究人員[48]研究了Ni和Bi對(duì)Sn-Ag-Cu系釬料的影響。研究結(jié)果表明,通過共同加入Bi和Ni元素,提高了錫基低Ag焊點(diǎn)的硬度和應(yīng)變硬化指數(shù)。本課題組[49]前期研究了Ni對(duì)Cu6Sn5生長(zhǎng)的促進(jìn)作用,但較厚的Cu6Sn5層會(huì)作為良好的擴(kuò)散屏障,阻礙時(shí)效過程中脆性相Cu3Sn的生長(zhǎng)。因?yàn)镹i主要分布在IMC中而不是基體中,沒有以沉淀相的形式析出,所以對(duì)釬料硬度的貢獻(xiàn)不大;而Bi在IMC和Cu中的溶解度很低,因此對(duì)界面組織的影響很小,焊點(diǎn)硬度的增加主要?dú)w結(jié)于Bi在基體中的固溶強(qiáng)化,使位錯(cuò)運(yùn)動(dòng)更加困難[50]。Beáta等[51]對(duì)比了復(fù)合添加Bi、In以及單獨(dú)添加Bi對(duì)Sn-1.0Ag-0.5Cu焊點(diǎn)潤(rùn)濕性和界面組織的影響。類似地,Bi主要分布在Sn基體中,不參與界面反應(yīng),而In則以Cu6(Sn, In)5和Cu3(Sn, In)的形式存在于IMC中,所以復(fù)合添加Bi、In的焊點(diǎn)界面IMC更厚,但時(shí)效后的焊點(diǎn)剪切強(qiáng)度下降程度更小,與Ni在錫基焊點(diǎn)中對(duì)界面IMC的影響相似。還有研究[52]表明,在Sn-3.8Ag-0.7Cu (SAC387)中同時(shí)加入Bi和In元素可以提高釬料合金的抗拉強(qiáng)度和延展性,并歸結(jié)于In對(duì)Bi在β-Sn中固溶度的提高作用,同時(shí)In還能降低Bi的偏析。Rashidi和Naffakh-Moosavy[53,54]的研究指出,同時(shí)添加Bi和Cr元素不僅可以降低界面Cu6Sn5的厚度,還能提高釬料潤(rùn)濕性、抗氧化性、抗拉強(qiáng)度、屈服強(qiáng)度、剪切強(qiáng)度。雖然已有部分研究人員制備出了性能各異的錫基合金釬料,但多數(shù)研究中并未闡明多種合金元素添加對(duì)釬料產(chǎn)生的耦合作用機(jī)制,不同合金元素之間在釬料中是否存在相互作用尚無定論。

2.1.2 汽車電子用錫基合金釬料

隨著新能源汽車產(chǎn)業(yè)的快速發(fā)展,為了滿足嚴(yán)苛服役環(huán)境下微電子互連的高可靠性需求,有部分研究人員采用合金化的方法制備汽車電子用錫基合金釬料,并對(duì)其性能進(jìn)行了初步的測(cè)試。汽車電子用錫基釬料中往往在Sn-Ag-Cu的基礎(chǔ)上加入Bi、Sb、Ni等合金元素,制成一種被稱為Innolot的合金。2019年,美國(guó)專利商標(biāo)局為這種創(chuàng)新性釬料合金配方頒發(fā)了專利號(hào)US10376994B2,并將各成分占比分別為2%~10%Ag和Bi、1%~3%Sb、0.5%~3%Cu以及0.05%~0.3%Ni均納入專利保護(hù)范圍[55]。Tao等[56]觀察Innolot焊點(diǎn)回流焊后的顯微組織形貌,發(fā)現(xiàn)了含有Bi顆粒的β-Sn基體以及Ag3(Sn, Sb)和(Cu, Ni)6Sn5 2種IMC,也證實(shí)了Ni元素對(duì)Cu3Sn生長(zhǎng)的抑制作用。研究[57]表明,由于Ni對(duì)IMC的細(xì)化作用以及基體中溶解的Sb和Bi,Innolot合金在熱循環(huán)過程中裂紋的產(chǎn)生速率遠(yuǎn)慢于SAC387釬料;但經(jīng)過一定的循環(huán)周數(shù)后,Innolot中裂紋的延展速率遠(yuǎn)比SAC387要快,這歸結(jié)于Sb和Bi元素添加造成的過度硬化以及Ni-Cu-Sn IMC的粗化行為,使得焊點(diǎn)中發(fā)生嚴(yán)重的再結(jié)晶現(xiàn)象。2022年,Zhu等[58]報(bào)道了一種成分為SAC387-3Bi-1.5Sb-0.4Ni-0.2In-0.1Ce的合金(以下簡(jiǎn)稱MAS),并實(shí)驗(yàn)證實(shí)了其在變形和斷裂性能上相比于SAC387釬料的優(yōu)勢(shì)。由于MAS基體中含有彌散而細(xì)小的(Cu, Ni)6Sn5和Bi的顆粒,起到了阻礙位錯(cuò)滑移的作用,同時(shí)Sb和In固溶于Sn,Ce細(xì)化了顯微結(jié)構(gòu),所以MAS的屈服強(qiáng)度比SAC387三元釬料提高約25%,其塑性和抗蠕變能力也有顯著的優(yōu)勢(shì)。

2.2 錫基合金焊點(diǎn)的熱-機(jī)械可靠性研究

許多研究人員曾就錫基合金焊點(diǎn)開展熱-機(jī)械可靠性研究,發(fā)現(xiàn)焊點(diǎn)失效模式與傳統(tǒng)的Sn-Ag-Cu釬料有所不同。Zhong等[57]通過對(duì)比SAC387和SAC387-0.12Ni-1.5Sb-3Bi焊點(diǎn)在-40~125℃溫度循環(huán)下的再結(jié)晶行為,揭示了Ni、Sb、Bi元素對(duì)Sn-Ag-Cu系釬料熱-機(jī)械可靠性的影響。結(jié)果表明,Ni-Cu-Sn、Sb、Bi作為再結(jié)晶的形核質(zhì)點(diǎn),使錫基合金焊點(diǎn)在熱循環(huán)早期的再結(jié)晶行為更為顯著,焊點(diǎn)通過大面積再結(jié)晶來消耗能量,所以早期裂紋的擴(kuò)展更為困難;但在熱循環(huán)后期,由于Ni-Cu-Sn的粗化和Sb、Bi原子的硬化作用,加劇了裂紋的擴(kuò)展,作者提出這種錫基合金并不適用于長(zhǎng)壽命高溫服役的設(shè)備中。還有研究人員[56]對(duì)比了25和125℃下Innolot焊點(diǎn)的失效模式,發(fā)現(xiàn)在較高溫度下,界面IMC中先發(fā)生脆性斷裂,然后裂紋向焊點(diǎn)內(nèi)部擴(kuò)展并發(fā)生韌性斷裂。Lee等[59]設(shè)計(jì)了一種成分為Sn-3.2Ag-0.7Cu-5.5Sb (Indalloy276)的合金,并采用球柵陳列(BGA)封裝的形式制成電子器件,實(shí)驗(yàn)證明了在-55/125℃和-40/150℃ 2種溫度循環(huán)下Indalloy276比SAC305和Innolot具有更長(zhǎng)的壽命,雖然Ni、Sb、Bi元素為Innolot合金帶來了顯著的沉淀強(qiáng)化和固溶強(qiáng)化作用,但I(xiàn)ndalloy276合金的韌性要比Innolot好,在溫度跨度較大的熱循環(huán)實(shí)驗(yàn)中表現(xiàn)出了更高的可靠性。有研究人員[59,60]也提出了類似的觀點(diǎn),要想制備在嚴(yán)酷環(huán)境下服役的高可靠性焊點(diǎn),需要平衡好釬料強(qiáng)度和塑性之間的關(guān)系。由此可見,多種合金元素的添加雖然顯著提升錫基釬料的強(qiáng)度,但是由于過度的強(qiáng)化作用,造成焊點(diǎn)在溫度循環(huán)過程中產(chǎn)生的熱應(yīng)力很難在釬料基體中通過塑性變形釋放,焊點(diǎn)失效模式由韌性斷裂變?yōu)轫g-脆混合型斷裂,使裂紋在釬料中更快擴(kuò)展,反而降低合金焊點(diǎn)在嚴(yán)苛溫度環(huán)境中的熱-機(jī)械可靠性。

已有的研究表明,當(dāng)把Ni這種原子半徑(RNi = 0.162 nm)與Cu (RCu = 0.157 nm)相似的金屬元素添加到SAC釬料中后,主要取代Cu6Sn5中Cu原子的位置生成(Cu, Ni)6Sn5。類似地,In與Sn具有相似的原子尺寸,所以In常常取代Sn原子的位置形成Cu6(Sn, In)5[61]。而Sb和Bi則更優(yōu)先固溶在Sn中,與Sn形成固溶體,不同的是,Sb會(huì)增加合金的熔點(diǎn),而Bi可以略微降低熔點(diǎn)[62]。綜上所述,合金元素對(duì)錫基無鉛釬料的作用主要取決于金屬原子的存在形式,研究人員可以利用不同合金元素之間以及它們與Sn之間的相互作用,根據(jù)不同電子產(chǎn)品的實(shí)際工作環(huán)境與應(yīng)用需求,如民用或軍用、汽車電子用或通訊電子用等,設(shè)計(jì)出性能、可靠性滿足不同實(shí)際需求的錫基合金釬料。

3 錫基復(fù)合釬料的研究進(jìn)展

3.1 錫基復(fù)合釬料的組織性能研究

近年來,在選擇錫基復(fù)合釬料的增強(qiáng)相時(shí),往往考慮到其高溫下的穩(wěn)定性、抗氧化性、抗腐蝕性、導(dǎo)電性、強(qiáng)度等因素,一般將Al2O3、TiO2、ZnO、SiO2、ZrO2、CeO2、TiC、SiC、Si3N4等無機(jī)非金屬以及CNTs、GNSs、富勒烯(FNS)等碳納米材料作為增強(qiáng)相,大量研究[26,63~68]都證實(shí)了無機(jī)非金屬增強(qiáng)相對(duì)釬料潤(rùn)濕性、力學(xué)性能以及長(zhǎng)期服役可靠性的積極作用。

3.1.1 同時(shí)添加多種非金屬增強(qiáng)相

2018年,Jung等[69]將具有不同結(jié)構(gòu)和物理性質(zhì)的等量GNSs和TiO2納米顆粒一起加入SAC305釬料中,當(dāng)2種納米材料共同添加量為0.21%時(shí),復(fù)合釬料中的β-Sn晶粒得到細(xì)化,在高溫高濕(85℃、85%濕度)老化過程中IMC的生長(zhǎng)速率較SAC305有所減緩,而當(dāng)單一添加0.21%TiO2納米顆粒時(shí),利用TEM在β-Sn基體中發(fā)現(xiàn)了TiO2納米顆粒的團(tuán)聚現(xiàn)象(約5 μm)。該研究通過實(shí)驗(yàn)證明了單一納米材料的過量添加容易導(dǎo)致納米顆粒團(tuán)聚,并降低復(fù)合釬料的潤(rùn)濕性。同年,Mo等[70]報(bào)道了在SAC305釬料中同時(shí)添加Al2O3和CNTs對(duì)潤(rùn)濕性、組織、界面IMC生長(zhǎng)的影響,研究表明CNTs可以增加釬料的黏度,從而阻礙Al2O3納米顆粒的移動(dòng),削弱了Al2O3納米顆粒對(duì)IMC生長(zhǎng)的抑制作用。

3.1.2 添加金屬修飾非金屬型增強(qiáng)相

近年來,許多研究人員在增強(qiáng)相表面修飾過渡金屬,以提高其在釬料中的分散性和一次回流后的保留率。Ni通常用于在Cu基板與錫基釬料之間提供擴(kuò)散屏障,可以與Sn形成穩(wěn)定的IMC,同時(shí)化學(xué)鍍、電鍍Ni的技術(shù)已相對(duì)成熟[71],所以大多數(shù)的無機(jī)增強(qiáng)相表面修飾金屬選擇了Ni。同時(shí),對(duì)于這種表面修飾了過渡金屬的增強(qiáng)相,研究人員多數(shù)采用粉末冶金的方法制備復(fù)合釬料,部分采用機(jī)械混合法,只有少數(shù)采用熔煉鑄造法。其原因可能是無機(jī)非金屬顆粒表面修飾的金屬層不牢固或含量較低,容易在熱和力的作用下反應(yīng)分解或脫落,故采用溫度較低、穩(wěn)定性較高的釬料制備方法。

有研究人員[72]發(fā)現(xiàn),在Sn-57.6Bi-0.4Ag釬料中添加Ni層修飾的CNTs比單獨(dú)添加CNTs的力學(xué)性能要高很多,在沒有Ni層的情況下,釬料基體與IMC層的界面處以及焊點(diǎn)的表面發(fā)現(xiàn)聚集的CNTs,并推測(cè)這是導(dǎo)致焊點(diǎn)力學(xué)性能惡化的原因。Khodabakhshi等[73]通過納米壓痕實(shí)驗(yàn)發(fā)現(xiàn)添加相同的CNTs量(0.1%)時(shí),CNTs外修飾Ni層提高了Sn-3.5Ag-0.7Cu釬料的硬度、彈性模量和蠕變抗性。該課題組[74]還提出了在GNSs表面修飾Ni后對(duì)Sn-3.5Ag-0.7Cu釬料潤(rùn)濕性、微觀組織和力學(xué)性能的積極影響。研究[75]證明,在SiC微米顆粒表面化學(xué)鍍Ni同樣可以顯著提高SAC305-SiC復(fù)合釬料的硬度和抗壓強(qiáng)度。早期有大量文獻(xiàn)[71,76~79]都報(bào)道過在釬料中添加少量Ni可以提高剪切強(qiáng)度、硬度、彈性模量、抗拉強(qiáng)度、蠕變抗性等性能參數(shù),所以Ni修飾后的無機(jī)顆粒對(duì)錫基無鉛釬料性能的提升大部分可歸結(jié)于Ni對(duì)釬料的作用。

有研究人員就增強(qiáng)相表面修飾金屬鍍層的作用進(jìn)行了深入討論。Mo等[70]曾提出,在釬料中添加表面修飾Ni后的CNTs,與機(jī)械混合Ni和CNTs相比,可以增加焊接后釬料中CNTs的保留量,即表面修飾Ni的CNTs更傾向于保留在復(fù)合釬料基體中,但并沒有保留率的數(shù)據(jù)來支撐這一觀點(diǎn)。該研究中報(bào)道的添加0.1%Ni-CNTs與單獨(dú)添加Ni和CNTs制得的2種復(fù)合釬料的剪切強(qiáng)度相差不大,IMC厚度也沒有顯著的區(qū)別。當(dāng)增強(qiáng)相的添加量達(dá)到0.25%時(shí),表面修飾Ni的CNTs相比機(jī)械混合添加Ni和CNTs的優(yōu)勢(shì)才得以體現(xiàn)。目前的報(bào)道中,將CNTs、GNSs等非金屬增強(qiáng)相加入錫基釬料前,在其表面修飾過渡金屬已形成一種共識(shí)。然而,在納米增強(qiáng)相表面修飾金屬的工藝往往較為復(fù)雜,金屬鍍液還會(huì)對(duì)環(huán)境造成影響,同時(shí),Ni或Ag通常以納米顆粒的形式附著在CNTs或GNSs的表面,如圖5[80]所示,并沒有形成連續(xù)的包覆層。表1[30,72,73,80~96]總結(jié)了文獻(xiàn)中報(bào)道的金屬修飾非金屬增強(qiáng)相在釬料中發(fā)生團(tuán)聚現(xiàn)象導(dǎo)致性能降低時(shí)對(duì)應(yīng)的添加量,發(fā)現(xiàn)即使在CNTs、GNSs等碳納米材料表面修飾Ni、Ag、Cu、Sn層,增強(qiáng)相的最佳添加量也一般不超過0.2%,說明表面金屬改性的方法對(duì)改善納米無機(jī)增強(qiáng)相在釬料中的團(tuán)聚現(xiàn)象收效甚微。曾有研究人員[19]分別將10~20、40~60和60~100 nm直徑的多壁碳納米管(MWCNTs)以機(jī)械攪拌的方式加入SAC0307焊膏中,添加量均為0.05%。雖然理論上添加增強(qiáng)相的尺寸越小,彌散強(qiáng)化效果就越好,但是較小的CNTs具有較高的表面活性,在釬料中容易發(fā)生團(tuán)聚和吸附現(xiàn)象,因此中等直徑(40~60 nm)的CNTs加入釬料中使復(fù)合焊點(diǎn)表現(xiàn)出更高的性能,焊后焊點(diǎn)剪切強(qiáng)度相比未復(fù)合的提高15.3%。由此可見,增強(qiáng)相的尺寸也是影響其在釬料中分散性的因素之一。

圖5

圖5 Ag納米顆粒包覆的多壁碳納米管(MWCNTs)的TEM像[80]

Fig.5 TEM image of multi-walled carbon nanotubes (MWCNTs) coated by Ag nanoparticles[80]

表1 金屬修飾非金屬增強(qiáng)相在釬料中發(fā)生團(tuán)聚現(xiàn)象導(dǎo)致性能降低對(duì)應(yīng)的添加量[30,72,73,80~96]

Table 1

| Type of reinforcement | Solder alloy (mass fraction / %) | ω (mass fraction / %) | Ref. |

|---|---|---|---|

| Ni-GNSs | Sn-2.5Ag-0.7Cu | > 0.05 | [81] |

| Sn-CNTs | Sn-58Bi | > 0.1 | [82,83] |

| Cu-CNFs | Sn-3.5Ag | > 0.05 | [84] |

| Ni-CNTs | Sn-3.5Ag-0.7Cu | > 0.05 | [85,86] |

| Ni-CNTs | Sn-3.5Ag-0.7Cu | 0.2 | [73] |

| Ni-CNTs | SAC305 | > 0.05 | [87] |

| Ni-CNTs | Sn-58Bi | > 0.05 | [88] |

| Ni-CNTs | Sn-58Bi | 0.2 | [89,90] |

| Ni-CNTs | Sn-0.7Cu | > 0.075 | [91] |

| Ni-CNTs | Sn-57.6Bi-0.4Ag | > 0.07 | [72] |

| Ag-CNTs | SAC305 | 0.1 | [92] |

| Ag-CNTs | Sn-58Bi | > 0.05 | [80] |

| Ag-CNTs | Sn-58Bi | > 0.1 | [93-95] |

| Ag-GNSs | SAC305 | > 0.05 | [30,96] |

綜上所述,目前對(duì)無機(jī)非金屬顆粒進(jìn)行表面金屬改性的成本高、成效小,還需繼續(xù)探索更為經(jīng)濟(jì)、環(huán)保、高效的錫基復(fù)合釬料生產(chǎn)策略。

3.2 錫基復(fù)合釬料焊點(diǎn)的熱-機(jī)械可靠性研究

近年來,很多文獻(xiàn)[67,83,97~99]中都報(bào)道了非金屬納米顆粒對(duì)焊點(diǎn)時(shí)效或溫度循環(huán)過程中IMC生長(zhǎng)的抑制作用,并將其歸因于納米顆粒在界面IMC表面的吸附與釘扎效果。Sayyadi等[74]深入分析了在Sn-3.5Ag-0.7Cu焊點(diǎn)中單獨(dú)加入GNSs與共同加入Ni-GNSs對(duì)150℃時(shí)效處理后界面IMC的生長(zhǎng)行為。結(jié)果表明,當(dāng)GNSs表面存在Ni顆粒時(shí),由于多元素態(tài)增加了界面IMC的構(gòu)型熵,Ni-GNSs復(fù)合的焊點(diǎn)中表現(xiàn)出了比單獨(dú)添加GNSs更高的互擴(kuò)散系數(shù),因此形成了更厚、更穩(wěn)定的三元IMC相。2018年,Choi等[100]進(jìn)行了SAC305、SC07和Sn-0.5Cu-0.01Al-0.005Si-0.008Ge (SnCuAlSi)焊點(diǎn)在隨機(jī)振動(dòng)和溫度循環(huán)耦合場(chǎng)下的可靠性實(shí)驗(yàn),發(fā)現(xiàn)3種焊點(diǎn)的裂紋傳播方向和位置有所不同。SAC305焊點(diǎn)由于具有較高的界面IMC厚度,所以裂紋沿著IMC擴(kuò)展,而SnCuAlSi焊點(diǎn)具有最低的IMC厚度和最佳的微觀結(jié)構(gòu),在耦合場(chǎng)下的可靠性最高,并提出后續(xù)的實(shí)驗(yàn)需要深入研究添加Al和Si對(duì)焊點(diǎn)可靠性的作用效果。由此可見,合金元素和無機(jī)增強(qiáng)相一般通過平衡釬料基體的力學(xué)性能、改善界面微觀結(jié)構(gòu)來提高焊點(diǎn)在溫度載荷下的長(zhǎng)期可靠性,它們不僅能發(fā)揮各自的優(yōu)化作用,也能相互影響,但目前關(guān)于不同相之間是否存在普遍的相互作用還需進(jìn)一步研究。

由于我國(guó)是稀土資源儲(chǔ)量最大的國(guó)家,具有得天獨(dú)厚的產(chǎn)量?jī)?yōu)勢(shì),添加稀土元素改性錫基釬料在近年來得到了國(guó)內(nèi)許多研究人員的關(guān)注[101]。一般來說,在釬料中加入稀土元素會(huì)使微觀結(jié)構(gòu)變得更加均勻,在改善釬料合金性能上也具有很大潛力[102]。但是許多研究中都報(bào)道了過量添加稀土元素(如Er、Pr、Ce、Nd等)帶來的氧化以及Sn晶須生長(zhǎng)問題[103,104]。

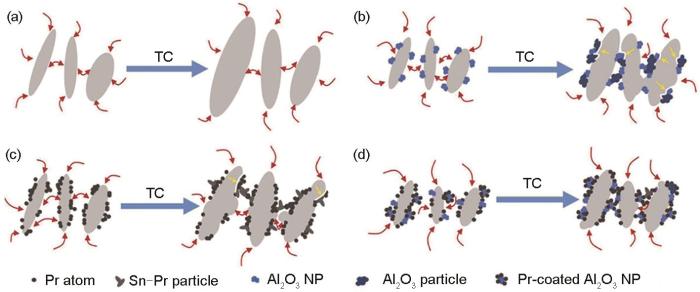

為了抑制稀土元素在釬料中的氧化及Sn晶須生長(zhǎng),有研究人員嘗試將稀土元素與無機(jī)非金屬納米顆粒同時(shí)加入錫基釬料中。薛鵬等[105]提出,向無鉛釬料中同時(shí)添加納米顆粒和稀土元素,能夠通過2者的耦合作用進(jìn)一步細(xì)化無鉛釬料的顯微組織,提高釬料焊點(diǎn)的力學(xué)性能和可靠性。Wu等[103]在證實(shí)適量添加Pr元素對(duì)SAC0307釬料潤(rùn)濕性、界面微觀結(jié)構(gòu)以及剪切強(qiáng)度具有積極影響的基礎(chǔ)上,嘗試在SAC0307中同時(shí)添加Pr與Al2O3納米顆粒[106~108],并提出了Pr與Al2O3在釬料中的協(xié)同作用,示意圖如圖6[107]所示。單獨(dú)添加Pr或Al2O3納米顆粒都會(huì)增加焊點(diǎn)時(shí)效過程中裂紋萌生與擴(kuò)展的風(fēng)險(xiǎn):Al2O3納米顆粒與釬料基體結(jié)合性差,易發(fā)生團(tuán)聚現(xiàn)象,可能在長(zhǎng)時(shí)間的時(shí)效處理過程中導(dǎo)致圖6b[107]中黃色箭頭標(biāo)記的微裂紋;而過量的Pr原子會(huì)與Sn形成硬而脆的Sn-Pr相,氧化后形成Sn晶須,也會(huì)對(duì)IMC產(chǎn)生額外的壓應(yīng)力從而產(chǎn)生裂紋(圖6c[107])。在SAC0307釬料中同時(shí)加入Pr與Al2O3后(圖6d[107]),Pr抑制了Al2O3納米顆粒的團(tuán)聚,Al2O3的存在也阻礙了Pr氧化物的形成,因此提高了時(shí)效過程中接頭的可靠性。

圖6

圖6 Al2O3納米顆粒和游離Pr原子對(duì)金屬間化合物(IMCs)作用示意圖[107]

(a) SAC0307 (b) SAC0307-Al2O3 (c) SAC0307-Pr (d) SAC0307-Pr-Al2O3

Fig.6 Illustrations of intermetallic compounds (IMCs) growth in solder matrix during thermal cycling[107] (TC—thermal cycling, NP—nanoparticle)

對(duì)于釬料內(nèi)原位生成復(fù)合增強(qiáng)相對(duì)焊點(diǎn)熱-機(jī)械可靠性的影響,圖7[108]給出了添加Pr元素和Al2O3納米顆粒對(duì)SAC0307焊點(diǎn)裂紋延展路徑的影響示意圖。可見,隨著時(shí)效處理時(shí)間的延長(zhǎng),Pr原子在高溫下迅速遷移至界面并聚集成硬脆性的Sn-Pr相,同時(shí),由于界面IMC的生長(zhǎng)以及釬料與基板之間的熱膨脹系數(shù)不匹配,斷裂由釬料基體中擴(kuò)展到界面Cu6Sn5,甚至轉(zhuǎn)移至Cu3Sn層,而在SAC0307-0.06Pr-0.06Al2O3/Cu焊點(diǎn)中,由于圖6d[107]中微觀結(jié)構(gòu)的形成,裂紋將沿著焊點(diǎn)內(nèi)部的IMC發(fā)生而不是界面處[108]。這一機(jī)制被斷口分析結(jié)果所證實(shí),并證明了同時(shí)添加Pr和Al2O3納米顆粒在時(shí)效過程中對(duì)釬料微觀結(jié)構(gòu)的釘扎作用。

圖7

圖7 時(shí)效處理840 h后SAC0307-0.06Pr/Cu和SAC0307-0.06Pr-0.06Al2O3/Cu焊點(diǎn)斷裂路徑示意圖[108]

Fig.7 Schematic of the fracture pathway for SAC0307-0.06Pr/Cu and SAC0307-0.06Pr-0.06Al2O3/Cu solder joint after aging treatment for 840 h[108]

El-Daly等[109]同樣發(fā)現(xiàn)了稀土元素Te與MWCNTs在Sn-1.0Ag-0.7Cu (SAC107)釬料中的原位結(jié)合現(xiàn)象。作者[109,110]還通過對(duì)比SAC107、SAC107-0.1Ni-0.1Te和SAC107-0.1Ni-0.1Te-0.1MWCNTs 3種釬料的微觀組織、強(qiáng)度、塑性、蠕變性能等,證明了釬料中原位形成的Te/CNTs/Cu/CNTs核-多層殼多邊形粒子對(duì)提升釬料力學(xué)性能的積極作用。由此可見,利用增強(qiáng)相與Sn基體之間的原位反應(yīng)來制備復(fù)合釬料,能夠改善組織均勻性、提高釬料的力學(xué)性能,有望成為降低釬料制備成本、提高焊點(diǎn)可靠性的有效途徑。

4 總結(jié)與展望

隨著新能源汽車和5G移動(dòng)通信技術(shù)的快速發(fā)展,無鉛釬料的熱-機(jī)械可靠性要求變得更加嚴(yán)苛。為了進(jìn)一步提高傳統(tǒng)二元、三元系錫基無鉛釬料的性能,研究人員自釬料無鉛化以來開展了大量的研究。本文綜述了近5年來國(guó)內(nèi)外關(guān)于錫基合金及復(fù)合釬料的制備方法、成分設(shè)計(jì)、組織性能及熱-機(jī)械可靠性的最新研究進(jìn)展,重點(diǎn)梳理了在傳統(tǒng)錫基無鉛釬料中添加多種合金元素及多種增強(qiáng)相的研究成果,但目前大部分錫基合金及復(fù)合釬料還停留在實(shí)驗(yàn)研究階段,尚未應(yīng)用于工業(yè)生產(chǎn)中。因此,錫基無鉛釬料從基礎(chǔ)研究走向?qū)嶋H使用,需要持續(xù)優(yōu)化配方設(shè)計(jì)和制備方法,還有以下幾個(gè)關(guān)鍵問題需進(jìn)一步探討。

(1) 改進(jìn)釬料與增強(qiáng)相的制備方法。研究人員報(bào)道的錫基無鉛釬料制備方法不盡相同,制備出的釬料或焊點(diǎn)的成分、組織均勻性也各有不同,導(dǎo)致力學(xué)性能和長(zhǎng)期服役可靠性的數(shù)據(jù)良莠不齊。因此,研究人員有必要對(duì)復(fù)合釬料以及合金釬料的制備方法做出微調(diào),如延長(zhǎng)復(fù)合釬料的退火時(shí)間以消除內(nèi)應(yīng)力,延長(zhǎng)混合時(shí)間以獲得均質(zhì)化釬料,以及采用超聲、球磨等相較機(jī)械混合更為微觀的混合方法等。除此之外,無機(jī)增強(qiáng)顆粒的制備成本高、流程復(fù)雜、金屬改性層質(zhì)量不佳,研究人員應(yīng)借助無機(jī)增強(qiáng)相在釬料中的原位反應(yīng)以及其表面與釬料基體固有的結(jié)合性來簡(jiǎn)化制備流程,如借助稀土元素與無機(jī)顆粒在釬料中原位生成核殼結(jié)構(gòu)、顆粒表面基團(tuán)與Sn基體的優(yōu)異結(jié)合性,以此來降低高性能釬料的生產(chǎn)成本和制備過程中對(duì)環(huán)境造成的不利影響。

(2) 優(yōu)化錫基無鉛釬料的成分設(shè)計(jì)。在設(shè)計(jì)錫基釬料成分時(shí),應(yīng)根據(jù)不同電子產(chǎn)品的實(shí)際工作環(huán)境與應(yīng)用需求,如長(zhǎng)期服役于嚴(yán)苛工作環(huán)境中的新能源汽車電子用釬料(10 a左右),或服役于頻繁冷熱交替環(huán)境的智能手機(jī)用釬料(3 a左右)等,平衡好釬料的塑性和強(qiáng)度,設(shè)計(jì)出滿足不同實(shí)際需求的錫基無鉛釬料。除此之外,已有的研究表明,組織均勻性以及增強(qiáng)相的均勻分布對(duì)提升釬料力學(xué)性能有顯著作用,但過量納米顆粒在釬料中團(tuán)聚的問題反而會(huì)惡化力學(xué)性能,這一問題目前也沒有得到突破性改善。研究人員可以探究不同粒徑、不同添加量的增強(qiáng)相在無鉛釬料中的分布以及對(duì)性能的影響,找到顆粒尺寸與添加量的折衷點(diǎn),從而設(shè)計(jì)出高性能、高可靠的微電子互連焊點(diǎn)成分。

(3) 焊點(diǎn)在極端環(huán)境、耦合場(chǎng)下的可靠性評(píng)價(jià)。雖然錫基釬料改性的相關(guān)研究已經(jīng)取得了大量的成果,但關(guān)于焊點(diǎn)長(zhǎng)期服役可靠性的研究仍較少。由于焊點(diǎn)可能經(jīng)歷熱場(chǎng)、電場(chǎng)以及輻射場(chǎng)帶來的各種熱、電、力的載荷作用,因此亟待開展錫基無鉛釬料在上述服役環(huán)境下的可靠性評(píng)價(jià),以此推動(dòng)其從基礎(chǔ)研究走入實(shí)際應(yīng)用。除此之外,由于我國(guó)在新能源汽車、深空、深地、深海探測(cè)等領(lǐng)域的快速發(fā)展,釬料的服役環(huán)境將更為復(fù)雜和嚴(yán)苛,焊點(diǎn)在耦合場(chǎng)中的可靠性評(píng)價(jià)也尤為重要。由于在實(shí)驗(yàn)室中模擬焊點(diǎn)的真實(shí)服役環(huán)境存在一定困難,建議研究人員在獲得單場(chǎng)作用下焊點(diǎn)可靠性實(shí)驗(yàn)數(shù)據(jù)的基礎(chǔ)上,進(jìn)行數(shù)據(jù)整合與理論推導(dǎo),建立高溫存儲(chǔ)、溫度循環(huán)/沖擊、高溫高濕、鹽霧、電遷移等多場(chǎng)耦合作用下焊點(diǎn)可靠性加速模型,從而簡(jiǎn)化測(cè)試條件,實(shí)現(xiàn)快速、環(huán)保的焊點(diǎn)壽命預(yù)測(cè)。

來源--金屬學(xué)報(bào)“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)