分享:Cr2AlC涂層相結構演變對力學性能的影響

袁江淮1,2, 王振玉2, 馬冠水2, 周廣學2, 程曉英1, 汪愛英 ,2

,2

1

2

采用電弧復合磁控濺射技術在鎳基高溫合金基底表面沉積了Cr-Al-C涂層,通過后續熱處理獲得了高純Cr2AlC MAX相涂層,研究了Cr2AlC涂層在1073、1123、1173和1223 K退火2 h后的微觀結構演變及其對力學性能的影響。利用XRD、SEM和EDS表征了涂層的相結構、表面/截面形貌和元素分布,利用Vickers壓痕儀和納米壓痕儀分析了涂層的硬度和韌性等力學性能。結果表明,隨著退火溫度的升高,Cr2AlC相逐步分解轉變為Cr2Al、Cr7C3和Cr23C6相,元素間擴散作用逐漸增強,但相結構演變沒有導致涂層/基底界面的失配,且涂層依然能夠保持較高的硬度(超過11 GPa)和彈性模量(超過280 GPa)。由于脆性CrC x 相的形成和Al元素的擴散,高溫退火后涂層的韌性有輕微下降。

關鍵詞:

GH4169是一類含Nb和Mo等元素的沉淀硬化鎳基高溫合金,具有強度高、密度低以及優異的可加工性能、耐腐蝕和輻照性能,因而在航空發動機和燃氣輪機(“兩機”)領域擁有廣泛的應用前景[1,2]。隨著對大推力、高推重比性能要求的提高,“兩機”的服役溫度越來越高,并且葉片表面溫度不均勻[3,4],單一的鎳基高溫合金已經不能滿足“兩機”的使用需求,所以通常需要在其表面涂覆鋁化物涂層、MCrAlY涂層、熱障涂層(如Y2O3穩定ZrO2涂層,YSZ)和Mn + 1AXn 相(其中,M為前過渡族元素,A為第Ⅲ或Ⅳ主族元素,X為C或者N元素,n = 1~3,簡稱MAX相,其空間群為P63/mmc)涂層等來提高其高溫下的使用性能。其中,MAX相是一類具有熱力學穩定性和hcp結構的層狀高性能材料,其特殊的強M—X共價鍵/離子鍵和弱M—A金屬鍵結構使其兼具有陶瓷優異的耐氧化、腐蝕和熱穩定性能,又具有金屬優異的電導率、熱導率和可加工性能[5~7]。

Cr2AlC作為一種典型的三元MAX相層狀材料,具有與鎳基高溫合金、YSZ、Al2O3等相匹配的熱膨脹系數(Cr2AlC的熱膨脹系數為12 × 10-6~13 × 10-6 K-1,鎳基高溫合金為15 × 10-6~16 × 10-6 K-1,YSZ為10 × 10-6~11 × 10-6 K-1,Al2O3為8.5 × 10-6 K-1)[8~10],可以作為黏結層來起到降低熱應力、避免涂層開裂和剝落的作用,并且具有質輕、高溫穩定性好、耐腐蝕和抗氧化等特性而在高溫防護涂層領域擁有廣泛的應用前景。Wang等[11]研究表明,Cr2AlC涂層在1173~1373 K高溫環境下氧化40 h依然能夠表現出優異的性能,這主要是因為表面Al2O3和(Cr, Al)2O3致密氧化物的生成。Shamsipoor等[12]通過放電等離子燒結的方法制備了高純的Cr2AlC樣品,研究了其在1223 K熔鹽環境下的熱腐蝕行為,結果表明,表面形成的致密且均勻富Cr的Al2O3層可以顯著提升材料的抗熱腐蝕能力。Li等[13]在1073~1573 K范圍內研究了Cr2AlC在水、油和熔鹽介質下的熱沖擊行為,由于Cr2AlC在高溫下具有優異的自愈合性能,材料表現出優異的抗熱震性能。由于Cr和Al元素的存在,Cr2AlC涂層具有優異的抗氧化性能,但根據Cr-Al-C體系的等溫相圖[14],在Cr2AlC成相區附近極易形成Cr7C3、Cr5Al8等二元相,相關系復雜,高溫長時間保溫會導致Cr2AlC相分解。據報道[15,16],MAX相塊體材料在真空/Ar氣環境下均擁有優異的熱穩定性能。但Zhang等[17]在真空狀態下將Cr-Al-C涂層在973 K退火3 h就探測到了Cr7C3相。Li等[9]采用電弧離子鍍沉積Cr-Al-C涂層并在883~1273 K Ar氣環境下退火1~20 h,結果表明,當溫度超過973 K時涂層中Cr7C3相含量高于Cr2AlC相。這是因為MAX相涂層具有納米級晶粒尺寸,晶界等元素快速擴散通道多,會顯現出與塊體材料不同的熱學和力學性能[18],但關于MAX相涂層材料在高溫下的相結構演變、熱穩定性和力學性能的研究較為罕見。

本工作在鎳基高溫合金表面采用電弧復合磁控濺射鍍膜裝置結合后續真空退火熱處理制備了高純Cr2AlC涂層,研究了涂層在不同溫度下長時間真空退火的相結構和力學性能的演變規律,并探究了涂層的表、截面形貌和退火過程中元素的擴散行為。通過研究Cr2AlC涂層的相結構演變和熱穩定性可以分析其失效機理,對優化涂層的使用條件和壽命,拓寬其在高溫下的應用具有重要的指導意義。

1 實驗方法

沉積涂層前,將拋光后的GH4169基底(金剛石砂紙粗磨,拋光劑通過將0.25 μm的Cr2O3粉末與水混合制得)在CH3COCH3和C2H5OH中分別超聲清洗0.5 h,并用導電膠將其粘在能夠自轉/公轉的基架上。基底尺寸為直徑11.9 mm、厚1.5 mm的圓片,其化學成分(質量分數,%)為:Cr 18.06,Fe 18.90,Nb 5.34,Mo 2.96,Al 0.58,Ti 0.94,Ni余量。

然后采用電弧復合磁控濺射鍍膜設備(圖1)在GH4169基底表面沉積Cr-Al-C涂層。靶材為純度為99.9%的Cr靶和Al靶,為有效避免低熔點Al靶電弧放電產生大顆粒缺陷,獲得結構均勻致密的涂層,此處電弧源為Cr靶,磁控源為Al靶。抽真空時將腔體加熱至423 K以揮發腔體內的水蒸氣,待腔體真空度低于4 × 10-3 Pa,通入5.5 × 10-10 m3/s的Ar氣體并對基體施加-200 V的偏壓,用離子束對基體刻蝕0.5 h以去除基體表面的雜質,提高膜基結合力;之后調整Ar氣體和CH4氣體流量為5.0 × 10-10和8.3 × 10-10 m3/s,Ti靶電流為70 A,偏壓為-80 V,沉積TiC x 過渡層,時間為0.25 h。然后調整Ar氣體和CH4氣體流量為3.3 × 10-9和2.5 × 10-10 m3/s,Cr靶電流為60 A,Al靶功率為3.1 kW,偏壓為-150 V,沉積Cr-Al-C涂層,時間為2.5 h。最后將沉積態的樣品放置在OTF-1200X-80SL型管式爐中,抽真空至室溫真空度為2.0 × 10-3 Pa,加熱至973 K保溫1.5 h得到Cr2AlC涂層,加熱速率為600 K/h,隨爐冷卻,將制備樣品標記為S0。

圖1

圖1 電弧復合磁控濺射設備示意圖

Fig.1 Schematic of hybrid cathodic arc/magnetron device

為了探究涂層在高溫下的相結構演變,將制備的Cr2AlC涂層樣品在管式爐中(室溫真空度為2.0 × 10-3 Pa)退火2 h,退火溫度分別為1073、1123、1173和1223 K,將退火后的樣品分別標記為S1~S4,加熱速率為600 K/h,隨爐冷卻。

采用D8-Advance X射線衍射儀(XRD)測試高溫退火后樣品的相組成,使用CuKα 譜線(波長λ = 0.15406 nm),管電壓和電流分別為40 kV和40 mA,步長0.02°,每步停留時間為0.2 s。之后借助配備有能譜儀(EDS)的Quanta 250 FEG掃描電子顯微鏡(SEM)觀察樣品的表面形貌、截面形貌和成分,工作電壓為15 kV。采用MTS G200納米壓痕設備對S1~S4樣品進行連續壓入測試,壓入深度為1000 nm,為減小測試誤差,每個樣品進行6次重復測試取平均值。借助MVS-1000 D1型Vickers壓痕儀以2 N的力對涂層進行壓痕測試以表征涂層的韌性,保載時間為10 s。進行力學測試前,用金剛石拋光劑對各個樣品表面進行拋光以去除涂層表面的雜質和大顆粒,獲得清晰的壓痕,并可以減少壓頭與涂層之間的摩擦[19]。

2 實驗結果與分析

2.1 涂層的相結構演變

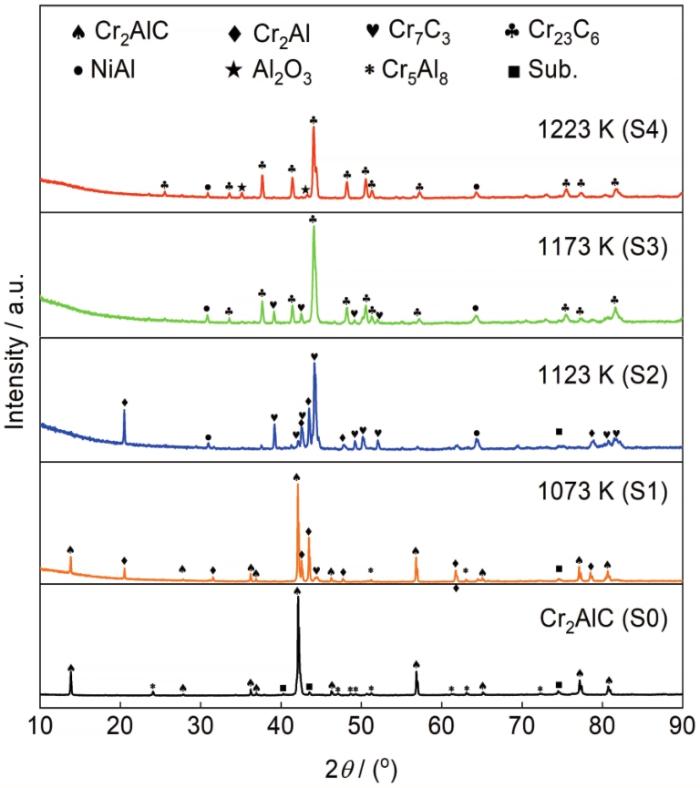

圖2和表1分別為制備的Cr2AlC (樣品S0)涂層及其在不同溫度下退火2 h后的XRD譜和相組成。由圖2可知,制備的Cr2AlC涂層純度較高,前期工作[11]借助Rietveld精修計算得到Cr2AlC相的質量分數為91%,只有少量的基底峰和中間相存在。將涂層在1073 K退火后(樣品S1),此時Cr2AlC相(P63/mmc)仍為主相,但Cr2AlC在2θ為13.8°衍射峰的半高寬從0.135°減小至0.105°,42.1°衍射峰的半高寬從0.144°減小至0.117°。半高寬可以反映材料的結晶性,半高寬越小表明材料的結晶性越好[20],所以經1073 K處理后涂層結晶性有所提升。此時涂層中出現了Cr2Al (P4/mmm)和Cr7C3 (Pnma)相,說明在1073 K退火過程中,有少量Cr2AlC相發生分解。當溫度上升到1123 K時(樣品S2),Cr2AlC相的衍射峰消失,完全分解為Cr7C3相和Cr2Al相,其中Cr7C3相為主相。同時可以發現,涂層中出現了少量的NiAl相(Pm3m),這與之前的研究[8,21]一致,其原因是:來源于基底Ni元素的向上擴散與涂層中的Al元素發生反應。繼續升高退火溫度到1173 K (樣品S3),發現立方結構的Cr23C6相(Fm3m)取代Cr7C3相成為主相,但Cr7C3也并未完全轉化為Cr23C6;在此溫度下Cr2Al相的衍射峰已經完全消失,涂層呈現出Cr23C6、Cr7C3和NiAl三相混合結構。進一步將退火溫度提升到1223 K (樣品S4),Cr7C3相完全轉化為Cr23C6相,由于真空退火氛圍中還含有少量的氧,退火后檢測到涂層中含有少量Al2O3的衍射峰。加熱溫度在1123~1223 K之間時,NiAl相始終存在,溫度的升高沒有導致其晶體取向的變化。

圖2

圖2 Cr2AlC涂層及其在不同溫度下退火2 h后的XRD譜

Fig.2 XRD spectra of the Cr2AlC coatings before and after annealing at different temperatures for 2 h

表1 Cr2AlC涂層及其在不同溫度下退火后的相組成

Table 1

| Sample | Annealing | Phase |

|---|---|---|

| temperature / K | ||

| S0 | - | Cr2AlC |

| S1 | 1073 | Cr2AlC, Cr2Al, Cr7C3 |

| S2 | 1123 | Cr7C3, Cr2Al, NiAl |

| S3 | 1173 | Cr23C6, Cr7C3, NiAl |

| S4 | 1223 | Cr23C6, Al2O3, NiAl |

Debye溫度源于原子熱振動理論,是反映原子間結合力和評估相穩定性的一個重要物理量,Debye溫度越高,晶體的化學鍵越強,材料的穩定性越高[22]。從表2[23~27]中Cr7C3與Cr23C6相的Debye溫度計算結果可以看出,相較于Cr7C3,Cr23C6擁有較高的Debye溫度,這也能夠解釋在高溫下Cr7C3相向Cr23C6相的轉變。Cr2O3和Al2O3的在1173 K的Gibbs形成能分別是-827.99和-1303.57 kJ/mol[11],并且Al元素的擴散系數更高,所以在涂層表面會優先生成Al2O3化合物。基于此,Cr2AlC涂層在高溫下的相結構演變可以表示為:

表2 Cr7C3與Cr23C6的Debye溫度和硬度對比[23~27]

Table 2

| Phase | Debye temperature / K | Hardness / GPa | ||||

|---|---|---|---|---|---|---|

| Ref. | Ref. | Ref. | Ref. | Ref. | Ref. | |

| [23] | [24] | [25] | [23] | [26] | [27] | |

| Cr7C3 | 731 | 562 | 646 | 13.5 | 18.3 | 18.0 |

| Cr23C6 | 744 | 674 | 691 | 10.1 | 13.2 | 16.5 |

2.2 涂層的表面形貌分析

圖3為涂層在不同溫度下退火后的表面形貌和元素分布圖。如圖3a所示,S1樣品表面結構致密,可以觀察到細小的錐狀顆粒和少量大顆粒,無孔洞、裂紋等缺陷存在。與S1樣品相比,S2樣品的細小晶粒顯著增大,并且可以觀察到少量長條狀的晶粒(圖3b),這是典型的氧化物形貌[28]。S3樣品中出現大量的長條狀和較為細小的晶粒,并且大顆粒的邊緣變得比較光滑(圖3c),這與高溫下熔化的Al向外擴散和氧化有關。對S2和S3樣品而言,雖有氧化物存在,但氧化物的含量較少,這也是在XRD中未觀察到氧化物峰的原因。S4樣品表面也能觀察到明顯的氧化物晶粒,但值得注意的是表面出現大量的裂紋(圖3d),這是因為在1223 K下涂層發生了較為嚴重的相結構轉變,氧化和相結構轉變引起涂層體積變化,脆性陶瓷相的生成造成了應力集中,但涂層在高溫下由于Al元素的向外擴散,具有良好的自愈合效果,可以填充產生的裂紋。對S4樣品進行EDS面掃描的結果(圖3e~h)顯示,涂層表面有Al和O元素的富集,其化學成分(原子分數,%)為:O 50.22,Al 35.52,Cr 5.54,C 8.72,其中Al/O原子分數比約為2∶3,涂層表面只檢測到少量的Cr和C元素,可以證明在高溫下表面有Al2O3生成,與XRD結果(圖2)一致。涂層表面生成的致密Al2O3層,與Cr2AlC和CrC x 具有相匹配的熱膨脹系數,可以提高涂層的耐腐蝕和高溫氧化能力[10]。

圖3

圖3 S1~S4樣品的表面形貌和S4樣品的EDS元素面分布

Fig.3 SEM surface images of samples S1 (a), S2 (b), S3 (c), and S4 (d); and EDS elemental maps of Cr (e), Al (f), C (g), and O (h) in sample S4

2.3 涂層的截面形貌

圖4為涂層在不同溫度下退火后的截面形貌和EDS元素面分布圖。可以看出,涂層的厚度約為7 μm,所有退火后的樣品與基底依舊保持良好的結合力,無顯微裂紋等缺陷的存在。過渡層兩側有Al和Ni元素的集聚,并且隨著退火溫度的升高,這種元素的集聚越來越明顯,這主要是因為在高溫下元素的擴散作用增強,涂層中的Al與基底的Ni元素能夠發生反應,生成NiAl相,這與之前的研究[8,29]一致。除界面附近區域外,S1樣品中Cr和Al元素均勻分布在整個涂層中,沒有元素的偏析,過渡層基本上保持直線狀態(圖4a)。而S2和S3樣品(圖4b和c)中過渡層呈現為曲線,這是由于元素擴散不均勻引起的,并且可以發現Al元素在涂層界面處富集嚴重,這主要與Al元素具有較高的活度和熱擴散系數有關,這與XRD (圖2)中檢測到NiAl相的結果一致。當退火溫度為1173 K時(圖4c),涂層中的Al開始在表面富集,說明高溫下Al元素向外擴散作用增強;隨著退火溫度的升高,涂層表面Al元素越來越多,在退火溫度為1223 K時(圖4d),表面Al的厚度顯著增加,這與XRD (圖2)和SEM (圖3)中探測到Al2O3相的結果一致。Cr2AlC涂層在高溫下發生了復雜的相結構轉變,相結構逐步從六方結構轉變為四方結構、正交結構和立方結構,但Cr2AlC涂層中Cr7C3相的少量生成對其熱膨脹系數基本上沒有影響[30],所以在涂層/基底界面并未觀察到裂紋的萌生和擴展,界面處仍能保持較好的匹配度,表明涂層在此溫度段能夠起到良好的保護作用,不會產生涂層剝落失效。

圖4

圖4 S1~S4樣品的截面形貌和EDS元素面分布

Fig.4 Cross-sectional SEM images and corresponding EDS elemental maps of samples S1 (a), S2 (b), S3 (c), and S4 (d)

2.4 涂層的力學性能演變

Cr2AlC涂層高溫下長時間退火后相結構的演變會引起其力學性能的變化,圖5為不同溫度下退火后涂層的載荷-位移曲線,表3為S1~S4樣品硬度(H)、彈性模量(E)、H / E和H 3 / E 2的統計結果。硬度是表征材料抵抗塑性變形能力的物理量,而大的彈性模量則表示材料具有較大的剛度和抵抗彈性變形的能力[31]。從圖5中可以看出,載荷-位移曲線均連續,沒有出現明顯的斷開和突變,說明在壓痕測試過程中涂層表面均能夠保持平整,沒有出現裂紋[32]。在相同壓入深度下,S4樣品具有最大的壓入載荷(載荷最大為223 mN),并且S4樣品的殘余壓入深度較小,說明其具有較強的抵抗外載荷的能力。從表3中可以明顯地看出,不同退火溫度下涂層的硬度和彈性模量都有先增加再減小然后再增加的趨勢,S4樣品的硬度和彈性模量取得最大值,分別為14.46和345.17 GPa。相較于S1樣品(硬度為12.39 GPa,彈性模量為313.43 GPa),Cr2AlC相完全分解為Cr7C3和Cr2Al,Cr7C3為硬質相,所以S2樣品(硬度為13.53 GPa,彈性模量為330.74 GPa)的硬度有所提升。S3樣品(硬度為11.12 GPa,彈性模量為286.40 GPa)中主相由Cr7C3轉化為C23C6,根據表2[23~27]中Cr7C3與Cr23C6的硬度數據可知,Cr7C3擁有更高的硬度,所以Cr7C3向Cr23C6的轉變使試樣硬度有所下降。此外,由于退火溫度的升高,Cr7C3晶粒長大也是導致其硬度降低的一個因素[33]。通過XRD譜(圖2)和表面形貌(圖3d)的結果可以看出,S4樣品中存在Al2O3相(其理論硬度超過20 GPa[34]),大于Cr7C3與Cr23C6的理論硬度,所以相較于S3樣品硬度有顯著提升。H / E可以定量評價材料的韌性,H 3 / E 2也可以表征材料抵抗塑性變形的能力[35,36],表3中不同溫度退火處理涂層的H / E和H 3 / E 2與硬度變化具有相同趨勢。S4樣品具有最高的H / E (0.042)和H 3 / E 2 (0.026),前者表明涂層表面受到的載荷能夠分散到更大的區域,涂層具有最好的抵抗彈性變形的能力;后者則表明涂層具有良好的抵抗裂紋形成和擴展的能力,及良好的耐磨性。Cr2AlC涂層在1073~1223 K范圍內退火后,依然具有超過11 GPa的硬度和超過280 GPa的彈性模量,硬度遠高于基底材料(4 GPa)和Gd2Zr2O7涂層(6.5 GPa[37]),表明涂層在較高溫度下能夠起到很好的抗沖蝕和抵抗變形的能力。

圖5

圖5 S1~S4樣品的載荷-位移曲線

Fig.5 Load-displacement curves of samples S1-S4

表3 S1~S4樣品硬度(H)、模量(E)、H / E和H 3 / E 2

Table 3

| Sample | H / GPa | E / GPa | H / E | (H 3 / E 2) / GPa |

|---|---|---|---|---|

| S1 | 12.39 | 313.43 | 0.040 | 0.020 |

| S2 | 13.53 | 330.74 | 0.042 | 0.024 |

| S3 | 11.12 | 286.40 | 0.039 | 0.017 |

| S4 | 14.46 | 345.17 | 0.042 | 0.026 |

為表征涂層的韌性,采用2 N的力對涂層進行Vickers壓痕測試,壓痕形貌如圖6所示。由圖可見,S1樣品主相仍為Cr2AlC相,為典型的MAX相層狀結構,韌性較好,壓痕邊緣為直線且無明顯的裂紋(圖6a)。S2~S4樣品因為有脆性的CrC x 的生成,壓痕外部出現明顯的裂紋(圖6b~d),表明其韌性有所下降。并且可以發現,S3和S4樣品表面有大量的Kirkendall孔洞,這與Cr2AlC和DD5合金擴散偶在高溫下的結構[21]一致,這是因為Al元素的向外擴散和生成C x O氣體所致。涂層內部生成的Kirkendall孔洞,在高溫下可能會成為腐蝕的通道,從而導致其耐腐蝕性能的下降。

圖6

圖6 S1~S4樣品的Vickers壓痕形貌

Fig.6 Vickers indentation morphologies of samples S1 (a), S2 (b), S3 (c), and S4 (d)

2.5 涂層相變機理

圖7為涂層在不同溫度下退火的結構演變過程示意圖。對制備的Cr2AlC涂層進行高溫退火,當退火溫度增加到1073 K時,涂層先是轉化為四方結構的Cr2Al相以及微量的Cr7C3相。隨著退火溫度繼續升高,Cr2Al中間相轉化為正交的Cr7C3相并伴隨著硬度的提升和韌性的下降。繼續升高溫度,由于Cr23C6擁有更高的Debye溫度和更低的形成能,所以其相較于Cr7C3相在高溫下更能夠穩定存在。當溫度升高到1223 K,由于Al元素的擴散作用,在表層與退火爐中微量的O元素發生反應,生成了少量硬質的Al2O3相,使得涂層的硬度得到提升。

圖7

圖7 Cr2AlC涂層高溫相結構演變對力學性能影響的示意圖

Fig.7 Schematic of the effect of the phase-structure evolution on mechanical properties of Cr2AlC coating

3 結論

(1) Cr2AlC涂層在高溫下發生從Cr2AlC相到Cr2Al相,再到Cr7C3相,最后到Cr23C6相的結構轉變,但相結構的轉變并沒有導致涂層/基底界面的失配,在高溫下依然能夠保持優異的保護作用。

(2) 當加熱溫度超過1123 K時,由于基底Ni元素和涂層Al元素的擴散,在涂層/基底界面有NiAl相生成,并且隨著加熱溫度的升高,Al元素的向外擴散作用愈發強烈,表層生成的致密Al2O3可以填充裂紋,提升涂層的耐氧化和高溫腐蝕能力。

(3) Cr2AlC涂層經過高溫長時間退火后的硬度和彈性模量依舊保持在較高的水平,但由于脆性CrC x 相的生成和Al元素的擴散,韌性相較于高純Cr2AlC有輕微的下降,1223 K退火2 h后的樣品由于表面生成的Al2O3保護層,涂層獲得最高的硬度和彈性模量。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號