分享:FeMnCoCrNi高熵合金雙晶微柱變形機制的分子動力學模擬

1

2

為了揭示高熵合金中晶界對塑性變形機制的影響,利用分子動力學模擬方法研究了具有不同初始取向組合的等主元FeMnCoCrNi高熵合金雙晶在單軸拉伸變形中的力學性能與變形系統演化,并揭示了晶界與拉伸方向的位向關系對高熵合金力學行為的影響。結果表明,對研究的所有雙晶模型而言,位錯優先在晶界處形核并向兩側的晶粒內滑移。在變形過程中,晶界發生了不同程度的寬化和彎曲。當晶界與拉伸方向垂直時,頸縮易于在晶界處發生,這導致雙晶的流變應力隨外加載荷增大而降低。而當晶界平行于拉伸方向時,在整個塑性變形過程中模型保持1 GPa以上的流變應力。相對于其他雙晶而言,[111]與[110]取向組合的雙晶流變應力波動幅度最大,同時呈現出最強的加工硬化能力。其中應力的下降歸因于大量的位錯發生了滑移,而高的硬化能力則是由較多的ε-馬氏體、層錯以及孿晶形成所致。此外,還對比了FeMnCoCrNi、FeCuCoCrNi和純Cu 3種材料的變形行為。與Cu相比,FeMnCoCrNi和FeCuCoCrNi高熵合金中的晶格畸變使晶界更加粗糙,這使得外加載荷作用下位錯易于形核,且層錯能較低的FeMnCoCrNi中形成的ε-馬氏體最多。

關鍵詞:

為了滿足飛速發展的現代工業和科技的需求,多主元素合金(高熵合金)的設計理念應運而生[1]。高熵合金自問世以來,由于其高強度/硬度[2,3]、優異的斷裂韌性[4]、較好的耐磨性與抗腐蝕性[5,6],以及甚至打破了強度與塑性倒置關系等特性[7~9]而引起材料學者的廣泛關注。與傳統合金相比,高熵合金獨特的結構和性能歸因于四大效應,即高熵效應、遲滯擴散效應、晶格畸變效應和“雞尾酒”效應[10,11]。其中晶格畸變效應與高熵合金的宏觀力學性能及微觀變形機制密切相關[11]。

由3d過渡族金屬元素構成的中、高熵合金通常是以fcc結構為主的單相或雙相固溶體[12],例如,CoCrNi[13,14]、CoVNi[15]、FeCoCrNi[16]、FeMnCoCr[7,8,17~19]、FeMnCoCrNi[4,20~22]和FeCuCoCrNi[23]等。當這些合金發生塑性變形時,由于多種變形機制協同作用,在強度提升的同時還保持較高的塑性[8,17,24]。目前這類高熵合金在變形過程中的位錯滑移、孿生以及相變等微觀變形機制已被廣泛研究[4,7,8,25]。但多晶材料中廣泛存在的面缺陷(即晶界)對此類合金微觀變形的影響卻鮮有報道。

晶界對材料的力學行為和塑性變形機制具有顯著的影響。當晶粒尺寸大于100 nm時,晶界阻礙位錯運動,這導致位錯在界面處塞積從而起到強化作用。當晶粒尺寸在數十納米時,晶界對位錯滑移的阻礙減弱,變形機制從位錯塞積轉變為非相關位錯滑移,即Orowan-type或Whisker-type機制[26]。隨著晶粒尺寸繼續降低至10 nm以下時,塑性變形由晶界遷移和晶粒轉動主導,這導致反Hall-Petch關系出現[27]。對納米晶材料而言,晶界占有較高的體積分數。例如,當晶粒尺寸為10 nm時,晶界處的原子數占總原子的14%~27%。在外加載荷作用下晶界可以發射或吸收位錯,且晶界的滑移也會釋放應力,從而影響材料的力學性能[28]。然而,高熵合金較高的結構熵和晶格畸變導致其晶界的結構和力學行為與傳統金屬材料存在較大差異[11]。因此,有必要研究納米晶高熵合金中晶界對宏觀力學性能和微觀變形機制的影響。

在納米尺度下,分子動力學模擬可對各種變形系統進行準確、高效地追蹤[14,25,29~32]。借助這一模擬方法,Yuasa等[29,30]對Cu/Cu雙晶和Co/Cu雙晶晶界處的位錯發射和晶界滑移行為進行了系統研究,在Co/Cu雙晶中,位錯由界面處的層錯產生。與Cu/Cu雙晶相比,Co/Cu雙晶中層錯的形成并未促進位錯發射,且晶界的滑動和遷移行為與自由體積的關系較小。Tan等[31]研究了熵值對FeCuCoCrNi高熵合金中晶界的結構和遷移機制的影響。隨著熵值增加,晶界發生粗化,且晶界的遷移機制由集體遷移轉變為分散遷移。Lee等[32]模擬了沿<110>和<111>方向單軸拉伸時具有不同對稱扭轉晶界的FeMnCoCrNi高熵雙晶的微觀力學行為,結果表明,Schokley不全位錯優先在晶界處形核,然后向晶內滑移并留下層錯,且位錯形核所需的臨界剪切應力隨著雙晶晶界角度的不同而發生變化。

為了揭示晶界對不同取向的高熵合金雙晶塑性變形的影響,本工作借助分子動力學方法對具有不同初始取向組合的等原子比FeMnCoCrNi雙晶微柱進行了拉伸變形模擬。模擬結果將闡釋以下3個問題:(1) 不同取向的高熵雙晶如何協調變形;(2) 雙晶模型中晶界與變形方向的位向關系(平行或垂直)對材料的宏觀性能和微觀變形的影響;(3) 具有不同層錯能和晶格畸變的高、低熵雙晶材料塑性變形機制的差異。以上研究結果將有助于深入理解晶界對高熵合金塑性變形的影響,從而為設計高強韌性的高熵合金材料提供指導。

1 模型與方法

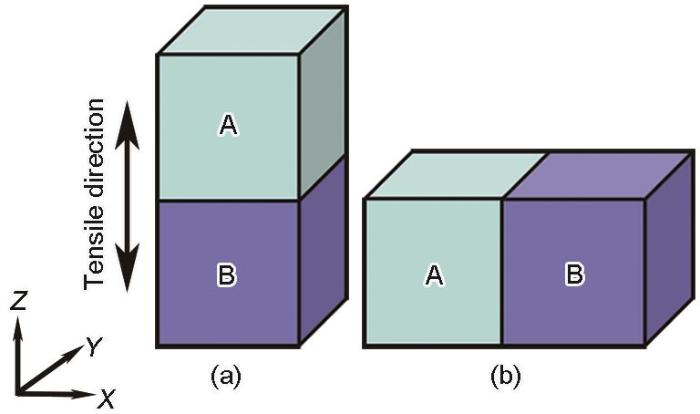

對等主元FeMnCoCrNi高熵合金的拉伸模擬結果表明,[001]和[123]取向單晶微柱的主要變形機制分別為層錯的開動和ε-馬氏體相變。且與其他取向相比,[110]取向單晶中的孿生行為最為顯著,而[111]取向單晶中位錯開動的臨界應力最大[25]。因此,本工作選取[001]、[110]、[111]和[123] 4種單晶取向進行兩兩組合來構建雙晶模型,即模擬涉及[001] + [110]、[001] + [111]、[001] + [123]、[111] + [110]、[123] + [110]和[111] + [123] 6種取向組合。為了研究晶界與加載方向的位向關系對材料變形的影響,在固定單軸拉伸方向的前提下改變相鄰晶粒的相對位置,如圖1所示,即分別為拉伸方向與晶界垂直和拉伸方向與晶界平行。圖中A和B分別代表具有不同初始取向的單晶,尺寸均為15 nm (X) × 15 nm (Y) × 15 nm (Z)。值得注意的是,改變不同取向晶粒的相對位置后,晶界的粗糙程度雖然存在細微差異,但晶界的寬度均僅為2~3層原子間距,且不同雙晶模型在變形前均未發現晶界附近有明顯的位錯,因此忽略了晶界微觀結構的細微差異對大變形量下微觀變形機制的影響。

圖1

圖1 單軸拉伸載荷下的雙晶微柱模型示意圖

Fig.1 Schematics of the bicrystal micropillar models deformed under uniaxial tension (A and B represent the single crystals with different initial orientations and sizes of 15 nm (X) × 15 nm (Y) × 15 nm (Z))

(a) grain boundary is perpendicular to the deformation direction

(b) grain boundary is parallel to the deformation direction

為研究晶粒尺寸對變形系統演化的影響,選取取向為[110],尺寸分別為5 nm (X) × 5 nm (Y) × 10 nm (Z)和15 nm (X) × 15 nm (Y) × 30 nm (Z)的FeMnCoCrNi單晶進行單軸拉伸變形的模擬對比。

為了揭示層錯能和晶格畸變對雙晶模型變形機制的影響,選取具有相同幾何尺寸和拉伸方向的等原子比FeCuCoCrNi高熵合金和純Cu進行了對比研究。采用MEAM (modified embedded atom method)勢描述FeMnCoCrNi和Cu模型內原子的相互作用[33,34]。對FeCuCoCrNi高熵合金則選取EAM (embedded atom method)勢[23],基于此勢函數FeCuCoCrNi的平均點陣位移約為0.0027 nm,即晶格畸變程度約為0.7%,與采用第一性原理計算得到的FeMnCoCrNi晶格畸變程度相近[23]。上述勢函數被廣泛用來描述合金的力學行為和塑性變形機制。經計算,FeMnCoCrNi、FeCuCoCrNi和純Cu的晶格常數依次為0.3595、0.3552和0.3615 nm,層錯能分別為-45、62和41 mJ/m2,這些模擬結果與文獻[23,33~35]報道一致。

分子動力學計算采用LAMMPS (large-scale atomic/molecular massively parallel simulator)軟件包[36]模擬實現。對所有模型均進行300 K下的單軸拉伸變形模擬,變形方向(Z)為周期性邊界條件,其他2個正交方向(X、Y)為自由邊界條件。為了獲得大塑性變形下不同變形系統的演化及其對力學性能的影響,施加的最大應變(工程應變ε)為100%。變形前,先對模型進行能量最小化處理,然后在300 K下進行模擬退火處理,以消除不合理的原子配置并釋放內應力,使Z方向上的壓力為0。最后對模型進行單軸拉伸模擬,模擬時間步長為5 fs。選取的應變速率為108 s-1。模擬結果的可視化通過OVITO (open visualization tool)實現[37],不同種類的原子結構和位錯類型分別采用CNA (common neighbor analysis)[38]和DXA (dislocation analysis)[39]算法進行分析。

2 結果與討論

2.1 不同晶粒尺寸單晶的力學行為

[110]取向下2種晶粒尺寸單晶的應力-應變曲線以及相應不同變形系統體積分數的演化如圖2所示。在整個變形過程中,2個模型的應力-應變曲線形狀相似(圖2a和c),即晶粒尺寸對力學行為無明顯影響。在塑性變形初期(5% < ε < 30%),2個模型中層錯、孿晶和ε-馬氏體體積分數隨應變的增加而增加(圖2b和d),且均貢獻于加工硬化(圖2a和c)。隨加載的繼續,2個模型中ε-馬氏體的體積分數均降低(圖2b和d)。模擬結果表明,納米尺度下,晶粒尺寸對FeMnCoCrNi高熵合金微觀變形機制無顯著影響。

圖2

圖2 [110]取向下不同晶粒尺寸FeMnCoCrNi單晶的應力-應變曲線和相應不同形變系統的體積分數隨應變的演化

Fig.2 Stress-strain curves (a, c) and corresponding volume fraction evolutions (b, d) of the [110]-oriented FeMnCoCrNi single crystals with domain sizes of 5 nm (X) × 5 nm (Y) × 10 nm (Z) (a, b) and 15 nm (X) × 15 nm (Y) × 30 nm (Z) (c, d) (SF—stacking fault, TB—twin boundary)

2.2 晶界垂直于拉伸方向時雙晶模型的力學行為

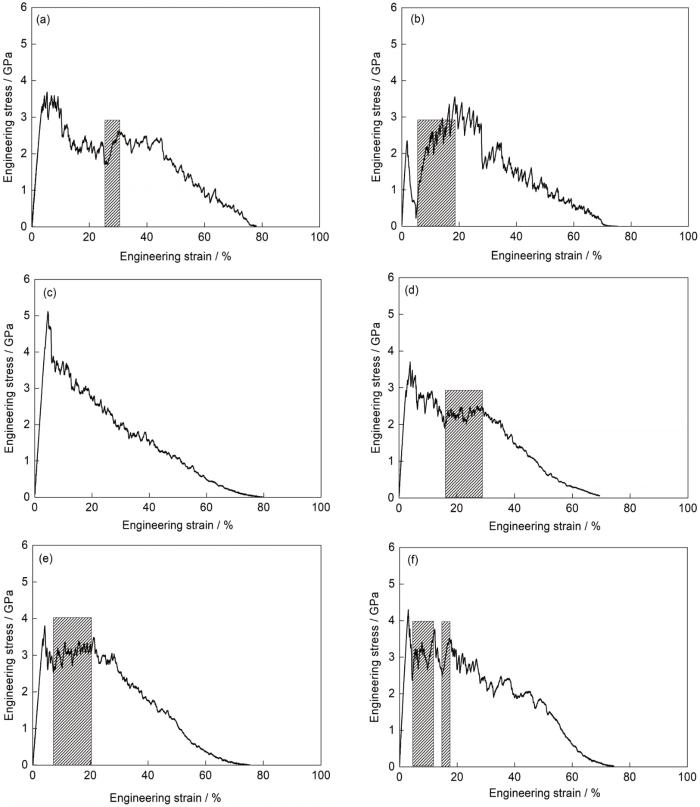

當晶界垂直于拉伸變形方向時,不同FeMnCoCrNi雙晶模型的應力-應變曲線和彈塑性轉變點處的應力分別如圖3和表1所示。在彈性變形階段,隨著應變增加,各模型的應力均近似呈線性增大直至達到彈塑性轉變點。之后,應力便呈現出不同程度的下降,模型進入塑性變形階段(圖3)。在彈塑性轉變點處,各模型的應力從大到小依次為[001] + [111]、[111] + [123]、[001] + [123]、[123] + [110]、[001] + [110]和[111] + [110]雙晶。此時,雙晶模型的應力均小于其組成單晶的應力(表1)。在塑性變形階段,隨著載荷增大,除[001] + [111]模型外,其余各模型呈現出不同程度的加工硬化,如圖3中陰影區域所示,這歸因于模型內形成了層錯、孿晶和ε-馬氏體等多種變形系統。由于[001] + [111]模型中較早發生了頸縮,因此其應力隨應變的增加呈逐漸下降的趨勢。當工程應變達到45%后,各模型的應力均隨應變的增加而快速下降,直至斷裂。值得注意的是,在應變為2%~5%時,[111] + [110]模型的應力呈現急劇下降的趨勢,隨后在應變為5%~20%時呈現出最為顯著的加工硬化(圖3)。

圖3

圖3 晶界與拉伸方向垂直時不同取向組合雙晶的應力-應變曲線

Fig.3 Stress-strain curves of the bicrystals with different orientation combinations when the grain boundary is perpendicular to the tensile direction (The shaded areas indicating work hardening)

(a) [001] + [110] (b) [111] + [110]

(c) [001] + [111] (d) [123] + [110]

(e) [001] + [123] (f) [111] + [123]

表1 晶界與拉伸方向垂直時單晶與雙晶在彈塑性轉變點處的應力

Table 1

| Crystal type | Orientation | Stress / GPa |

|---|---|---|

| Single crystal | [001] | 5.13 |

| [110] | 4.11 | |

| [111] | 7.43 | |

| [123] | 4.43 | |

| Bicrystal | [001] + [110] | 3.59 |

| [001] + [111] | 5.12 | |

| [001] + [123] | 3.80 | |

| [111] + [110] | 2.33 | |

| [123] + [110] | 3.70 | |

| [111] + [123] | 4.30 |

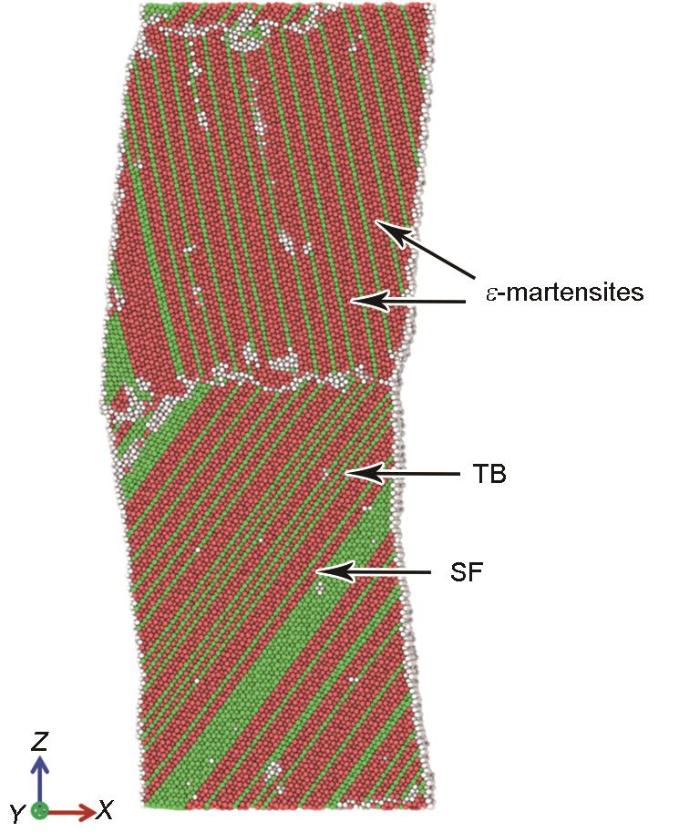

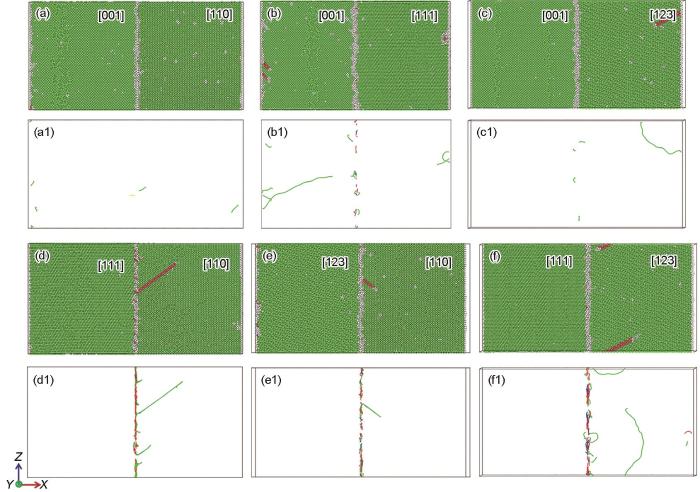

為了揭示單軸拉伸過程中微觀變形系統的演化,各模型在彈塑性轉變點處的原子結構和位錯線分布分別如圖4a~f和a1~f1所示。在所有模型中,Schockley不全位錯優先在晶界處形核并隨著變形量增大向晶粒內部滑移,且位錯滑移后形成層錯。由于晶體結構的差異,不同相之間的界面處通常存在失配位錯結構[29]。由于FeMnCoCrNi雙晶晶界兩側晶粒的取向不同,因此晶界處存在失配應變,進而導致位錯在外加載荷作用下更易形核并向晶內滑移,即晶界處位錯的形核由失配應變和變形共同導致。位錯的滑移面和滑移方向與由Schmidt定律計算得到的優先開動的滑移系統一致。在[001] + [110]、[001] + [111]、[001] + [123]和[123] + [110]雙晶模型中僅有少量位錯在自由表面處形核(圖4a1、b1、c1和e1)。對單晶模型的模擬結果表明,位錯優先在自由表面形核[25,33]。與單晶相比,雙晶模型中位錯形核的臨界應力較小,即晶界處更易促進位錯形核。彈塑性轉變點處[001] + [110]、[001] + [111]、[001] + [123]、[111] + [110]、[123] + [110]和[111] + [123]雙晶的位錯密度分別為1.003 × 1016、3.132 × 1016、0.975 × 1016、8.722 × 1016、0.997 × 1016和5.239 × 1016 m-2。與其他模型相比,[111] + [110]模型晶界處的位錯密度最高。隨著載荷增加,此模型中被激發出大量的位錯且位錯滑移方向指向[111]晶粒(圖4d1)。這導致材料的應力迅速下降(圖3)。當應變增加至約20%時,[111]和[110]晶粒內形成的層錯、ε-馬氏體和孿晶(圖5)共同導致此雙晶模型呈現較為顯著的加工硬化。

圖4

圖4 晶界與拉伸方向垂直時不同取向組合的FeMnCoCrNi雙晶在彈塑性轉變點處的原子結構和位錯線分布

Fig.4 Atomic structures (a-f) and corresponding dislocation line distributions (a1-f1) for the FeMnCoCrNi bicrystals with different orientation combinations at elastic-to-plastic transition point when the grain boundary is perpendicular to the tensile direction (a, a1) [001] + [110], engineering strain ε = 4.4% (b, b1) [001] + [111], ε = 4.6% (c, c1) [001] + [123], ε = 4.2% (d, d1) [111] + [110], ε = 1.9% (e, e1) [123] + [110], ε = 3.9% (f, f1) [111] + [123], ε = 3.0%

圖5

圖5 應變為20%時[111] + [110]雙晶模型的原子結構

Fig.5 Atomic structure for the [111] + [110] bicrystal at ε = 20%

當外加應變達到45%時,各模型的原子結構和位錯線分布分別如圖6a~f和a1~f1所示。所有模型均呈現出不同程度的頸縮,同時晶粒內部的變形不均勻。此外,晶界還呈現出寬化和彎曲的特征。除[001] + [111]和[111] + [110]雙晶模型的頸縮發生在非晶界處外,其余模型的頸縮均在晶界發生,且頸縮位置的部分原子呈現非晶態,這表明當晶界與變形方向垂直時,頸縮更傾向于在晶界發生。雙晶模型中各晶粒變形系統的開動與相同取向單晶的模擬結果[25]一致。其中,與[001]取向的晶粒相比,[110]、[111]和[123]取向的晶粒中開動了較多的ε-馬氏體,且在這4種不同取向的晶粒中[110]晶粒內的位錯密度最低。在[111] + [110]模型中,[111]晶粒內的位錯密度與其他雙晶模型中該取向晶粒相比較低(圖6d1),這歸因于[111]取向的晶粒內開動了較多的層錯和ε-馬氏體(圖6d)。由此可見,[111] + [110]雙晶模型中的晶界促進了[111]晶粒中層錯和馬氏體相變的發生,進而抑制了位錯滑移。

圖6

圖6 晶界與拉伸方向垂直時不同取向組合的FeMnCoCrNi雙晶在45%工程應變時的原子結構和位錯線分布

Fig.6 Atomic structures (a-f) and corresponding dislocation line distributions (a1-f1) for the FeMnCoCrNi bicrystals with different orientation combinations at ε = 45% when the grain boundary is perpendicular to the tensile direction (a, a1) [001] + [110] (b, b1) [001] + [111] (c, c1) [001] + [123] (d, d1) [111] + [110] (e, e1) [123] + [110] (f, f1) [111] + [123]

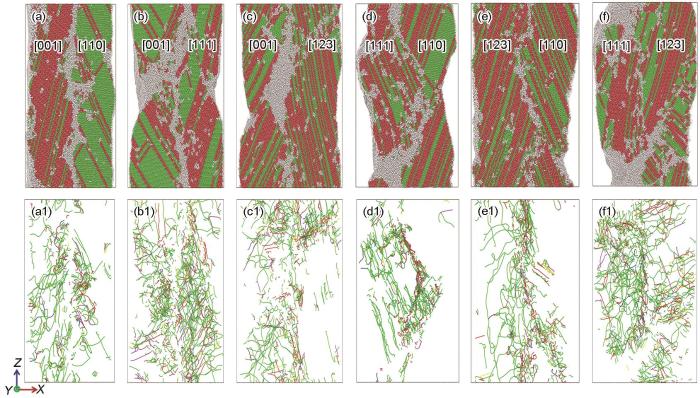

2.3 晶界平行于拉伸方向時雙晶模型的力學行為

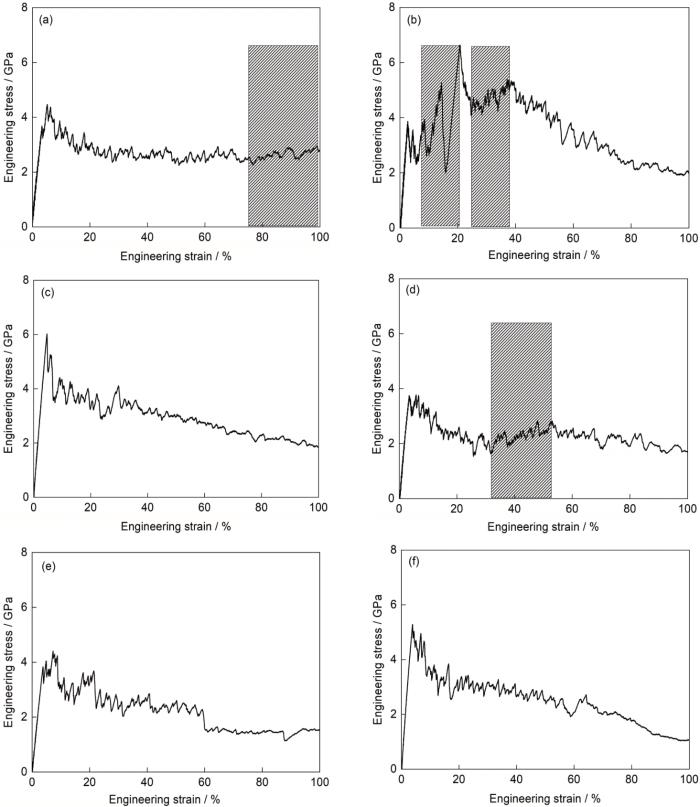

當雙晶模型的晶界與變形方向平行時,單軸拉伸載荷下各模型的應力-應變曲線和彈塑性轉變點處的應力分別如圖7和表2所示。在彈性變形階段,模型的應力隨應變的增加呈線性上升的趨勢(圖7)。當應力達到彈塑性轉變點時,各模型的應力按由高到低排列依次為[001] + [111]、[111] + [123]、[111] + [110]、[001] + [123]、[123] + [110]和[001] + [110] (表2)。進入塑性變形階段后,隨著應變增加,由于[111] + [110]模型中形成了大量的ε-馬氏體,因此呈現出最為顯著的加工硬化,這將在下文詳細描述。其次為[123] + [110]和[001] + [110]模型,如圖7中陰影區域所示,其他模型的應力隨變形增加總體呈現下降的趨勢。當應變達到100%時,所有模型的應力仍保持在1 GPa以上。與晶界垂直于應力軸的模擬相比,晶界平行于變形方向時模型在彈塑性轉變點處的應力水平略高,且在塑性變形階段的流變應力隨變形的演化更加平穩,這歸因于模擬中晶界的位向和模型幾何形狀的差異。

圖7

圖7 當晶界與拉伸方向平行時不同取向組合雙晶的應力-應變曲線

Fig.7 Stress-strain curves of the bicrystals with different orientation combinations when the grain boundary is parallel to the tensile direction (The shaded areas indicating work hardening)

(a) [001] + [110] (b) [111] + [110]

(c) [001] + [111] (d) [123] + [110]

(e) [001] + [123] (f) [111] + [123]

表2 當晶界與拉伸方向平行時單晶與雙晶在彈塑性轉變點處的應力

Table 2

| Crystal type | Orientation | Stress / GPa |

|---|---|---|

| Single crystal | [001] | 5.13 |

| [110] | 4.11 | |

| [111] | 7.43 | |

| [123] | 4.43 | |

| Bicrystal | [001] + [110] | 3.62 |

| [001] + [111] | 6.03 | |

| [001] + [123] | 3.83 | |

| [111] + [110] | 3.87 | |

| [123] + [110] | 3.72 | |

| [111] + [123] | 5.28 |

當外加載荷達到彈塑性轉變點時,位錯開始形核,如圖8所示,此時,晶界仍為位錯優先形核的位置(圖8a1~f1),此外,在[001] + [110]、[001] + [111]、[001] + [123]和[111] + [123]雙晶模型中也可觀察到少量位錯在自由表面處形核(圖8a1~c1、f1)。與晶界垂直于拉伸方向的情形(圖4)相似,位錯滑移后會在晶粒內留下層錯。在雙晶模型中,位錯優先向易于開動位錯的晶粒內部滑移(圖8a~f)。

圖8

圖8 晶界與拉伸方向平行時不同取向組合的FeMnCoCrNi雙晶在彈塑性轉變點處的原子結構和位錯線分布

Fig.8 Atomic structures (a-f) and corresponding dislocation line distributions (a1-f1) for the FeMnCoCrNi bicrystals with different orientation combinations at elastic-to-plastic transition point when the grain boundary is parallel to the tensile direction

(a, a1) [001] + [110], ε = 3.3% (b, b1) [001] + [111], ε = 4.6% (c, c1) [001] + [123], ε = 3.8%

(d, d1) [111] + [110], ε = 2.7% (e, e1) [123] + [110], ε = 3.5% (f, f1) [111] + [123], ε = 3.9%

當變形結束后,各雙晶模型均發生了非均勻塑性變形,如圖9a~f所示。在[001] + [110]、[001] + [111]、[001] + [123]、[111] + [110]和[123] + [110]模型中晶界發生了顯著的寬化和非晶化,同時還伴隨著晶界的彎曲(圖9a~e)。而在[111] + [123]模型中則主要發生了晶界彎曲(圖9f)。各雙晶模型中的變形機制均以層錯和ε-馬氏體相變為主,且不同取向晶粒內的位錯分布規律(圖9a1~f1)與同一取向單晶的模擬結果[25]一致。此外,與晶界垂直于變形方向的結果相比,此時各模型的整體形狀變化較為均勻。

圖9

圖9 晶界與拉伸方向平行時不同取向組合的FeMnCoCrNi雙晶在100%工程應變時的原子結構和位錯線分布

Fig.9 Atomic structures (a-f) and corresponding dislocation line distributions (a1-f1) for the FeMnCoCrNi bicrystals with different orientation combinations at ε = 100% when the grain boundary is parallel to the tensile direction (a, a1) [001] + [110] (b, b1) [001] + [111] (c, c1) [001] + [123] (d, d1) [111] + [110] (e, e1) [123] + [110] (f, f1) [111] + [123]

綜上所述,當晶界與變形方向的位向關系不同時,雖然在彈塑性轉變點處,位錯均更易在晶界處形核,但在塑性變形過程中晶界對雙晶模型的力學行為和塑性變形機制的影響存在顯著差異。具體而言,當晶界垂直于變形方向時,在拉應力作用下,晶界處更易積累缺陷,從而發生頸縮,導致雙晶模型的應力下降。而當晶界平行于變形方向時,拉應力與晶界平行,垂直于晶界方向的受力較小,在變形過程中材料出現了晶界寬化和彎曲,進而協調了雙晶體的塑性變形。這表明通過調控合金中晶粒的取向和晶界與變形方向的位向關系可提升材料的塑性變形能力。

2.4 層錯能和晶格畸變對雙晶變形機制的影響

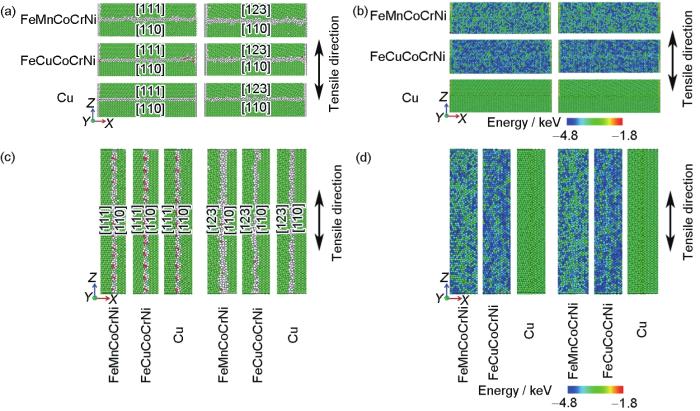

對fcc結構金屬而言,層錯能決定了變形過程中不同變形系統的開動[21,40,41]。除此之外,高熵合金中顯著的晶格畸變亦對其宏觀力學性能和微觀變形系統演化有重要影響[42]。為了揭示層錯能和晶格畸變對高熵雙晶模型微觀力學行為和塑性變形機制的影響,選取等主元的FeMnCoCrNi、FeCuCoCrNi 2種高熵合金與純Cu進行對比研究。FeMnCoCrNi和FeCuCoCrNi合金的晶格畸變相近,層錯能是導致2種材料變形機制存在差異的主要原因。而FeCuCoCrNi和Cu的層錯能相近,則晶格畸變是導致2者微觀力學行為不同的主要因素。

如表1所示,取向為[111]和[110]的2個單晶相比,位錯開動所需的臨界應力相差最大,而[123]和[110]取向單晶位錯開動的臨界應力最為接近,且與其他雙晶模型相比,[111] + [110]模型的力學行為差異較大(圖3和7)。因此,為了簡化研究晶界對3種金屬材料力學行為的影響,選取[111] + [110]和[123] + [110] 2種取向組合的雙晶進行單軸拉伸變形模擬。

變形前,3種材料不同雙晶模型界面處的原子結構和原子勢能分布如圖10所示。當晶界與變形方向垂直時,FeMnCoCrNi和FeCuCoCrNi 2種雙晶模型的晶界與Cu相比較為粗糙,同時,FeMnCoCrNi的晶界比FeCuCoCrNi的粗糙。此外,與[123] + [110]雙晶模型相比,3種金屬的[111] + [110]模型中晶界處的原子結構較為平直和光滑(圖10a)。晶界處的原子勢能分布表明不同材料雙晶模型的晶界能存在差異。如圖10b所示,與FeMnCoCrNi和FeCuCoCrNi高熵合金相比,Cu中晶界處的原子勢能較高,且晶界的原子結構對原子勢能無顯著影響。當晶界與變形方向平行時,不同雙晶模型晶界處的原子結構(圖10c)粗糙程度的差異減小,而原子勢能分布(圖10d)的規律與晶界垂直于變形方向時一致。這表明,金屬材料內晶界的原子結構不僅與熵值有關,還受元素種類及晶界兩側晶體取向的影響,而原子勢能的分布主要取決于元素種類。

圖10

圖10 FeMnCoCrNi、FeCuCoCrNi和Cu雙晶晶界處的原子結構和原子勢能分布

Fig.10 Atomic structures (a, c) and distributions of atomic potential energy (b, d) at grain boundaries for FeMnCoCrNi, FeMnCoCrNi, and pure Cu bicrystals when the grain boundary is perpendicular (a, b) and parallel (c, d) to the tensile direction

當晶界與拉伸方向垂直時,FeMnCoCrNi、FeCuCoCrNi和Cu 3種金屬的[111] + [110]和[123] + [110]雙晶模型的應力-應變曲線如圖11a1~a3所示。工程應變為5%和20%時[111] + [110]和[123] + [110]雙晶模型的原子結構分別如圖11b1~b3和c1~c3所示。在同一取向組合下,Cu在彈塑性轉變點處的應力最大,其次為FeCuCoCrNi和FeMnCoCrNi合金。這歸因于高熵合金中較大的晶格畸變,且與FeCuCoCrNi (非穩定層錯能為278 mJ/m2)和Cu (非穩定層錯能為305 mJ/m2)相比,FeMnCoCrNi的非穩定層錯能(222 mJ/m2)最小所致。當取向組合為[111] + [110]時,由于晶格畸變導致位錯易于在高熵合金的晶界處形核且大量位錯向[111]晶粒內滑移(圖4d1),因此,與[123] + [110]取向組合相比,[111] + [110]取向組合FeMnCoCrNi和FeCuCoCrNi合金在彈塑性轉變點處的應力較小。對于純Cu而言,由于無晶格畸變,位錯僅在晶界處被激發并向晶界兩側滑移,因此2種取向組合的模型中位錯開動的臨界應力相近。

圖11

圖11 晶界與拉伸方向垂直時FeMnCoCrNi、FeCuCoCrNi和Cu雙晶的應力-應變曲線及原子結構

Fig.11 Stress-strain curves (a1-a3), atomic structures of the [111] + [110] (b1-b3) and [123] + [110] (c1-c3) bicrystals when ε = 5% and ε = 20% of FeMnCoCrNi (a1-c1), FeCuCoCrNi (a2-c2), and Cu (a3-c3) bicrystals when the grain boundary is perpendicular to the tensile direction

在塑性變形階段,選取2個特征載荷點進行變形機制的細致分析。當工程應變為5%時,對于[111] + [110]取向組合的雙晶而言,3種材料的應力均呈現顯著下降的趨勢。在FeMnCoCrNi (層錯能為-45 mJ/m2)和FeCuCoCrNi (層錯能為62 mJ/m2)的[111]晶粒中形成了大量ε-馬氏體和層錯,而在[110]晶粒中則主要為層錯。在純Cu (層錯能為41 mJ/m2)雙晶中則僅形成了層錯。當雙晶模型的取向組合為[123] + [110]時,3種金屬的應力同樣出現了不同程度地下降。在FeMnCoCrNi的[123]和[110]晶粒中均開動了層錯,而在FeCuCoCrNi和Cu中僅在[110]晶粒中識別到層錯。當外加應變增加至20%時,相對于其他模型而言,FeMnCoCrNi和FeCuCoCrNi的[111] + [110]模型呈現顯著的加工硬化,這對應于這2個模型中較多的ε-馬氏體、層錯以及少量孿晶的形成。當模型取向組合為[123] + [110]時,在FeCuCoCrNi和Cu雙晶的晶界處均發生了斷裂,這是由Cu原子較高的勢能引起的純Cu及含Cu合金晶界的能量升高(圖10b和d)且[123] + [110]雙晶模型中晶界處的原子排列粗糙(圖10a)所致。

當晶界與拉伸方向平行時,與圖11的結果相似,3種材料不同雙晶模型的應力-應變曲線以及特征載荷處的原子結構如圖12所示。在同一取向組合下,雖然FeCuCoCrNi和Cu的晶格畸變不同,但2者的非穩定層錯能相近。在彈塑性轉變點處FeCuCoCrNi和Cu的應力相近且高于FeMnCoCrNi。這表明,對不同金屬而言,當晶界平行于變形方向時,位錯開動所需的臨界應力主要取決于非穩定層錯能。而對于同種金屬,不同取向組合的模型中位錯開動的臨界應力相近。在塑性變形階段,與[123] + [110]相比,3種金屬[111] + [110]雙晶模型的流變應力較高,同時伴隨有較明顯的應力波動。而當取向為[111] + [110]時,與FeCuCoCrNi和Cu相比,在50%應變后FeMnCoCrNi的應力下降顯著。

圖12

圖12 晶界與拉伸方向平行時FeMnCoCrNi、FeCuCoCrNi和Cu雙晶的應力-應變曲線及原子結構

Fig.12 Stress-strain curves (a1-a3), atomic structures of the [111] + [110] (b1-b3) and [123] + [110] (c1-c3) bicrystals when ε = 5%, ε = 20%, and ε = 100% of FeMnCoCrNi (a1-c1), FeCuCoCrNi (a2-c2), and Cu (a3-c3) bicrystals when the grain boundary is parallel to the tensile direction

進入塑性變形后,當工程應變為5%時,在3種金屬不同取向組合的雙晶模型中位錯滑移后形成的層錯為主要變形系統。當繼續加載至20%應變時,在[111] + [110]取向組合的FeMnCoCrNi雙晶中,以及此取向下FeCuCoCrNi和Cu的[110]晶粒中發生了顯著的ε-馬氏體相變,這導致宏觀應力的增大。而在[123] + [110]模型中,3種金屬的主要變形系統均為層錯,因此未導致應力隨變形增加顯著提升。當應變為100%時,在取向組合為[111] + [110]的FeMnCoCrNi中發生了頸縮,晶界嚴重彎曲,部分原子出現了非晶化,同時還伴隨有部分區域發生了逆相變。頸縮導致FeMnCoCrNi在變形后期的應力下降。而在FeCuCoCrNi的[110]晶粒和Cu的[111]、[110]晶粒中,逆相變行為更加顯著且變形更加均勻,因此雙晶模型整體的流變應力較高。當模型取向組合為[123] + [110]時,由于FeMnCoCrNi的層錯能較低,因此合金中開動了多種變形系統。在FeCuCoCrNi的[123]和[110]晶粒中以及Cu的[110]晶粒中發生了層錯的消退。3種金屬均發生非均勻塑性變形,因此變形結束后的應力呈現略微下降的趨勢。通過將FeMnCoCrNi、FeCuCoCrNi和純Cu 3種材料雙晶模型的變形進行對比,發現在相同取向關系和拉伸方向下,較傳統低熵材料而言,高熵合金中較大的晶格畸變使晶界更加粗糙,這使得在一定外加載荷作用下,位錯易于在高熵合金中形核,且層錯能亦對高熵合金的位錯行為和馬氏體相變有重要影響。

綜上所述,本工作系統研究了納米尺度下不同初始取向組合的高熵雙晶在單軸拉伸載荷下力學性能及微觀變形機制的異同,同時還通過與低熵金屬材料對比,揭示了金屬的本征屬性(如層錯能和晶格畸變)對高熵合金雙晶微觀力學行為的影響,該工作豐富了高熵合金的塑性變形理論,并可為微納米尺度多晶金屬材料的微結構和取向設計提供理論指導。

3 結論

(1) 對FeMnCoCrNi高熵合金雙晶模型而言,在彈塑性轉變點處,位錯優先在晶界處形核并向兩側的晶粒內滑移。在塑性變形過程中,晶界發生了不同程度的寬化和彎曲,雙晶模型中各晶粒的變形系統開動與相同取向單晶的模擬結果一致。當晶界與變形方向垂直時,頸縮易于在晶界處發生,這導致模型整體的流變應力下降。而當晶界與變形方向平行時,模型在整個塑性變形過程中保持1 GPa以上的流變應力。

(2) 在FeMnCoCrNi高熵合金的雙晶模型中,[111]與[110]取向組合的雙晶流變應力波動幅度最大,同時呈現出最強的加工硬化能力。其中,應力的下降歸因于大量的位錯發生了滑移,而硬化則是由較多的ε-馬氏體、層錯以及孿晶形成所致。

(3) 當晶界與變形方向垂直時,與Cu相比,FeMnCoCrNi和FeCuCoCrNi高熵合金中的晶格畸變使晶界更加粗糙,這使得在相同載荷條件下高熵合金中的位錯易于形核,且層錯能較低的FeMnCoCrNi中形成的ε-馬氏體最多。由于Cu原子的勢能較高,晶界的穩定性降低,從而導致FeCuCoCrNi和Cu在晶界位置發生了斷裂。當晶界與變形方向平行時,3種金屬彈塑性轉變點處的應力主要取決于非穩定層錯能的大小。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號