分享:新型低合金化高強Mg-0.2Ce-0.2Ca合金擠壓過程中的組織演變機理

李景仁, 謝東升, 張棟棟, 謝紅波, 潘虎成 ,, 任玉平, 秦高梧

,, 任玉平, 秦高梧

基于Pandat相圖設計了一種新型的Mg-0.2Ce-0.2Ca (質量分數,%)三元合金,經常規擠壓變形后的屈服強度約364 MPa、總合金化含量約0.4%,實現了高強度、低合金化。對擠壓過程中不同階段的組織進行表征,發現Mg-0.2Ce-0.2Ca合金中的孿晶存在于擠壓的整個階段,表現出了高的孿晶遷移阻力,并且在擠壓變形的中后期,部分動態再結晶晶粒沿著孿晶變體交割區域形核,導致孿晶界面比例顯著降低。Mg-0.2Ce-0.2Ca合金在擠壓變形的早期階段即存儲了大量<c + a>位錯,這些位錯的運動阻力大,因此位錯主導的回復再結晶機制直至擠壓變形的后期才大量啟動,并直接促進了該階段鎂合金中高比例超細晶粒的形成。分析認為,Mg-Ce-Ca合金擠壓過程中微觀組織演變的主要原因是Ca元素的添加提升了Mg基體孿晶運動阻力,且Ce、Ca元素的共添加誘導了多系滑移。

關鍵詞:

鎂合金作為最輕的金屬結構材料,在航空航天、軌道交通和3C產品等減重領域得到了廣泛關注[1~4]。然而,傳統鎂合金材料一直面臨絕對強度偏低和室溫可加工性能差等瓶頸問題,限制了其廣泛應用[5,6]。近年來,“低合金化”逐漸成為變形鎂合金一個新的發展方向,即使用盡量低的溶質含量以期獲得高的強度和可加工性[7]。然而,合金元素的減少往往會削弱固溶強化和沉淀強化效果。因此,對于具有高Hall-Petch斜率的鎂合金而言,晶粒細化便成為開發新型高強度、低合金化鎂合金體系的有效強化途徑之一[8,9]。

近日,Li等[10]報道輕稀土元素Ce可提升基面滑移和非基面滑移的臨界分切應力值,同時降低非基面滑移和基面滑移臨界分切應力比,從而實現<c + a>型位錯高比例開動,<c + a>型位錯參與形成小角度晶界,進而實現鎂合金晶粒細化。Ca是一種低成本的堿土元素,在鎂合金中具有與稀土元素類似的晶粒細化效果。近期的研究[11]表明,擠壓態Mg-Ca二元合金的晶粒尺寸可強烈細化至1 μm以下。據此,人們發展出了一系列以Ca作為主添加元素的Mg-Ca系合金,包括Mg-Ca-Al[12]、Mg-Ca-Zn[13]、Mg-Ca-Sn-(Mn)[14]及Mg-Ca-Al-Zn-(Mn)[15]等。譬如,Pan等[16]報道的Mg-1.0Ca-1.0Al-0.2Zn-0.1Mn合金的屈服強度可達約425 MPa,延伸率達11%,表現出優良的強塑性匹配。然而,目前開發鎂合金的Ca含量依然較高,這會對合金的諸多性能產生不利影響。首先,高Ca含量的鎂合金出現熱裂紋的傾向嚴重,因此大尺寸錠坯的鑄造和熱處理成本大幅增加[17]。此外,高Ca鎂合金在擠壓過程中由于共晶溫度較低,容易在樣品表面產生微裂紋,無法滿足疲勞力學性能、二次成形加工等的服役要求[18]。研究[19]表明,Ca在鎂合金中作用和輕稀土元素Ce類似,包括但不限于細化組織和形成“稀土織構”組分等,但是2者對合金力學性能影響的關聯性和疊加效應還缺乏系統研究。基于此,本工作擬添加少量Ce元素,并將Ca含量降至約0.2% (質量分數),設計制備新型低合金化的Mg-0.2Ce-0.2Ca (質量分數,%,下同)合金,以期闡明Ce和Ca元素共添加對鎂合金組織演變與力學性能的影響。

1 實驗方法

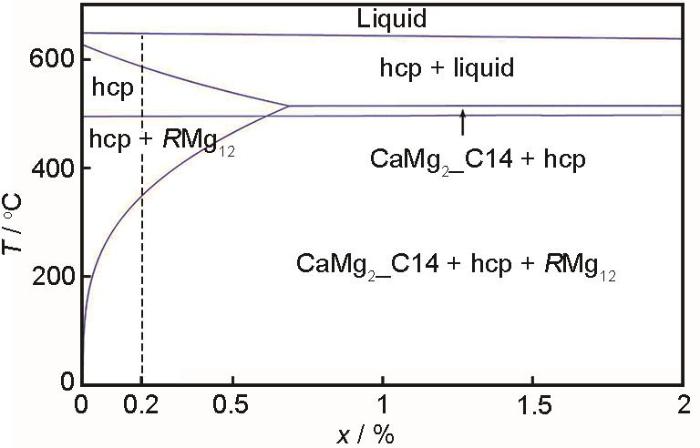

依據PanMg2017數據庫通過Pandat相圖計算軟件得到Mg-Ce-Ca三元合金的垂直截面計算相圖,如圖1所示,據此設計成分為Mg-0.2Ce-0.2Ca的鎂合金。實驗所需的合金鑄錠是在750℃下進行真空熔煉獲得,得到直徑45 mm、長80 mm圓柱試樣,鑄錠經530℃保溫12 h固溶處理后獲得單相固溶體組織。隨后在800T立式反擠壓機上擠壓得到直徑10 mm圓棒,擠壓溫度280℃,擠壓速率0.4 mm/s。

圖1

圖1 Pandat計算Mg-0.2Ce-xCa合金的縱截面相圖

Fig.1 Vertical sectional phase diagram of Mg-0.2Ce-xCa alloy calculated by Pandat software (x—mass fraction of Ca (0~2%), T—temperature)

采用AG-X Plus電子萬能材料試驗機測試Mg-Ce-Ca合金的力學性能,拉伸方向平行于擠壓方向(ED),應變速率為0.001 s-1;采用苦味酸酒精溶液對鎂合金腐蝕后,利用GX71光學顯微鏡(OM)觀察顯微組織;采用機械拋光+氬離子刻蝕(GATAN Ilion II 697)結合制備背散射電子衍射(EBSD)樣品,并在配備HKL Nordlys EBSD探頭的Crossbeam 550場發射掃描電子顯微鏡(SEM)上進行EBSD數據采集與分析(Aztec crystal 2.1),以獲取晶粒尺寸、取向、晶界類型以及位錯密度等微觀結構參量。為系統研究鎂合金在擠壓過程中的微觀組織演變規律,采用JEM-2100F透射電子顯微鏡(TEM)對距離擠壓出口處不同距離的樣品觀察微觀組織,操作電壓200 kV,并結合弱束暗場像分析技術(WBDF)以及 g · b = 0位錯不可見判別準則,對擠壓過程中啟動的孿晶/位錯類型、組態與分布等進行系統表征。

2 實驗結果

2.1 擠壓態合金的微觀組織和力學性能

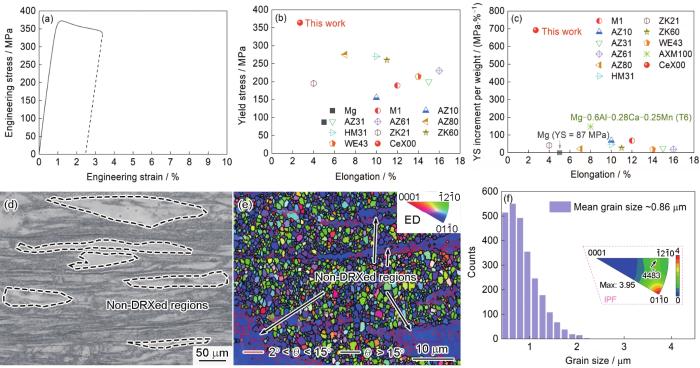

圖2a示出了擠壓態Mg-0.2Ce-0.2Ca合金的工程應力-應變曲線,合金的屈服強度為364 MPa,抗拉強度為374 MPa,延伸率約2.5%。表1[20,21]總結了典型商用擠壓鎂合金與新型Mg-Ce-Ca合金的力學性能。屈服強度和延伸率的關聯分布結果如圖2b所示。可以看出,新型Mg-0.2Ce-0.2Ca合金的屈服強度水平最優,較AZ系商用鎂合金合金高100~170 MPa,較WE43稀土鎂合金高出約150 MPa,即實現了高強度、低合金化(僅約0.4%),如表1[20,21]所示。圖2c給出了單位溶質含量下屈服強度相較純Mg提高值(屈服強度提高率)與延伸率關聯分布結果,Mg-Ce-Ca合金高達約700 MPa/%,而商用鎂合金的“屈服強度提高率”普遍低于150 MPa/%,表現出了顯著的低合金化優勢。

圖2

圖2 擠壓態Mg-0.2Ce-0.2Ca合金力學性能和微觀組織

Fig.2 Mechanical properties and microstructure of as-extruded Mg-0.2Ce-0.2Ca alloy (DRX—dynamic recrystallization, ED—extrusion direction, IPF—inverse pole figure)

(a) engineering stress-strain curve of as-extruded Mg-0.2Ce-0.2Ca alloy

(b, c) distribution maps of yield stress (YS) (b) and YS increment per weight (c) vs elongation of Mg alloys based on diverse alloy system[20,21]

(d) OM image (e) EBSD IPF map

(f) mean DRXed grain size distribution of Mg-0.2Ce-0.2Ca alloy (Inset shows the IPF of DRXed grains) (The color strip represents intensity represented as multiple of random distribution, the same in Figures below)

表1 典型擠壓商用鎂合金與新型Mg-0.2Ce-0.2Ca合金力學性能[20,21]

Table 1

| Alloy | Composition / (mass fraction, %) | State* |

|

σuts / MPa | Elongation / % |

|---|---|---|---|---|---|

| Mg | Pure Mg | F | 87 | 185 | 5 |

| M1 | Mg-1.5Mn | F | 189 | 255 | 12 |

| AZ10 | Mg-1.5Al-0.2Zn-0.2Mn | F | 155 | 240 | 10 |

| AZ31 | Mg-3Al-1Zn-0.6Mn | F | 200 | 260 | 15 |

| AZ61 | Mg-6Al-1Zn-0.6Mn | F | 230 | 310 | 16 |

| AZ80 | Mg-8Al-0.5Zn-0.1Mn | T5 | 275 | 380 | 7 |

| ZK21 | Mg-2Zn-0.6Zr | F | 195 | 260 | 4 |

| ZK60 | Mg-6Zn-0.5Zr | F | 260 | 340 | 11 |

| WE43 | Mg-4Y-3RE | F | 214 | 296 | 14 |

| AXM100 | Mg-0.6Al-0.28Ca-0.25Mn | T6 | 253 | 277 | 8 |

| MgCeCa | Mg-0.2Ce-0.2Ca | F | 364 | 374 | 2.5 (this work) |

圖2d~f示出了擠壓態Mg-0.2Ce-0.2Ca合金的微觀組織。圖2d表明,擠壓態合金包含雙組態的晶粒結構,由細小的動態再結晶晶粒和沿ED方向拉長的未再結晶晶粒組成,再結晶比例約83%。圖2e給出了擠壓態合金的EBSD取向成像圖(IPF模式),其中未再結晶區晶粒的取向較為一致,表現出典型的<10

2.2 擠壓過程中的微觀組織演變行為

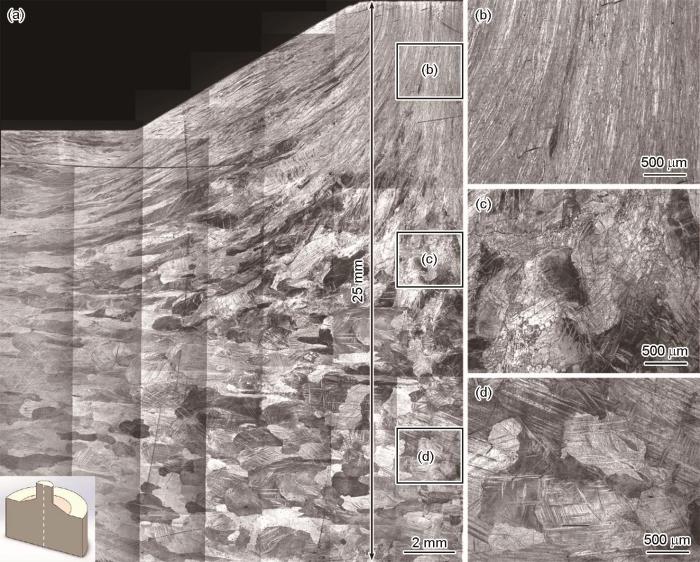

圖3示出了Mg-0.2Ce-0.2Ca合金擠壓過程中的顯微組織演變。在擠壓變形的早期階段(21~18 mm,圖3d),可以觀察到高密度的孿晶片層組織,在擠壓中期階段(13~10 mm,圖3c),孿晶片層更為細密且孿晶的百分比保持較高,而在擠壓的后期階段(5~2 mm,圖3b),動態再結晶晶粒開始大量出現并形成了雙組態的晶粒組織。為進一步闡明擠壓過程中各變形機制的開動情況,圖4~7分別示出了距離擠壓出口17.5、12.5、7.5和2.5 mm處微觀組織的EBSD和TEM像。

圖3

圖3 Mg-0.2Ce-0.2Ca合金擠壓過程組織演變OM像

Fig.3 OM images of the interrupted extrusion sample of Mg-0.2Ce-0.2Ca alloy

(a) low magnified microstructure near the die exit (Inset shows the view surface diagram)

(b-d) magnified microstructures right below the die exit at the locations as marked by rectangles in Fig.3a

圖4

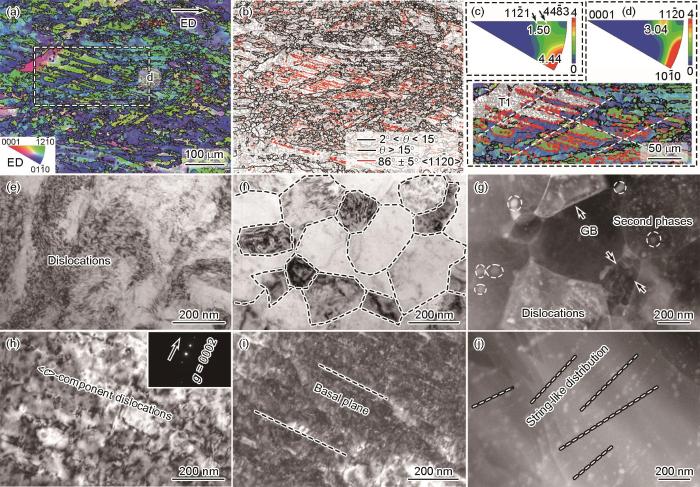

圖4 距離擠壓出口17.5 mm位置處的典型EBSD和TEM像

Fig.4 Typical EBSD and TEM images at the position of 17.5 mm below extrusion die exit of Mg-0.2Ce-0.2Ca billet

(a) the IPF map

(b) grain boundary (GB) and twin boundary (TB) (θ—crystallographic misorientation angle between the two sides of the boundary)

(c) enlarged zone of Fig.4b (The schematic insert in Fig.4c illustrates characteristic position of the billet below extrusion die exit in Figs.4-7)

(d-f) existence of <a> dislocations (d) and <c + a> dislocations (e, f) (Insets in Figs.4e and f show the two-beam conditions of g = 0002 and g = 11

圖5

圖5 距離擠壓出口12.5 mm位置處的典型EBSD和TEM像

Fig.5 Typical EBSD and TEM images at the position of 12.5 mm below extrusion die exit of Mg-0.2Ce-0.2Ca billet

(a) EBSD IPF map (b) GB and TB (c) IPF

(d) IPF map of selected grains from Fig.5a

(e-j) TEM images showing twinning (e, f), low-angle grain boundary (LAGB) (g, i), <c>-component dislocations (h), and nano second phases (j) (Arrows in Figs.5g and h represent <c>-component dislocations)

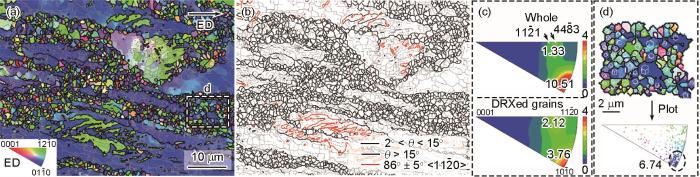

圖6

圖6 距離擠壓出口7.5 mm 位置處的典型EBSD和TEM結果

Fig.6 Typical EBSD and TEM images at the position of 7.5 mm below extrusion die exit of Mg-0.2Ce-0.2Ca billet

(a) EBSD IPF map (b) GB and TB (c) IPF (d) selected area from Fig.6a

(e-j) TEM images showing dislocation tangles (e), DRXed grains (f), LAADF-STEM image (g), <c>-component dislocation (h, i), and HAADF-STEM image (j) (LAADF-STEM, HAADF-STEM—low and high angle annular dark-field scanning transmisson electron microscopy, respectively)

圖7

圖7 距離擠壓出口2.5 mm位置處的典型EBSD結果

Fig.7 Typical EBSD results at the position of 2.5 mm below extrusion die exit of Mg-0.2Ce-0.2Ca billet, showing the IPF map (a), GB and TB (b), IPF (c), and selected area in Fig.7a (d)

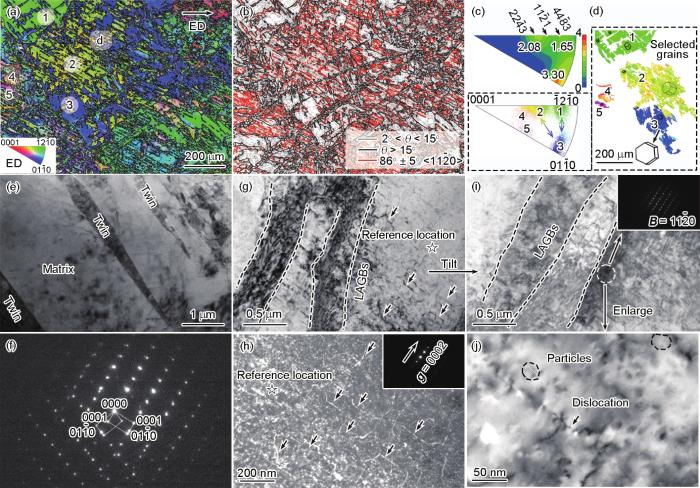

圖4a和b分別對應約17.5 mm處的EBSD IPF模式取向成像圖和晶界分布圖。該階段已有高密度、較大片層厚度的孿晶被激活,且缺陷類型可判斷為{10

圖5a和b分別示出了約12.5 mm處的IPF模式取向成像圖與晶界分布圖。隨著擠壓的進行,該階段樣品晶粒開始逐漸形成<10

圖5e~j示出了12.5 mm位置處的TEM結果,包含典型的拉伸孿晶片層組織(圖5e和f)以及晶粒內部動態形成的小角度晶界(圖5g和i中虛線),與EBSD結果保持一致。同時,該階段鎂合金樣品的累計應變量較大,啟動了高密度位錯。圖5g和h為臨近區域,其中星號標注的位置可作為參考,滿足 g = 0002雙光束條件的圖5h表明該區域含有大量含<c>組分的位錯,即<c + a>位錯;與17.5 mm位置處不同,該階段樣品中的<c + a>位錯線大部分平行于基面,伴隨有少量的位錯線與基面成一定夾角,即出現了大量<c + a>刃型位錯以及少量的<c + a>混合型位錯,啟動的高密度位錯逐漸演變為亞晶片層組織。Wang等[22,23]報道在鎂合金的孿晶過程中會發生位錯與孿晶界的交互作用,即在運動中的孿晶界面處會形成<c + a>刃型位錯和/或I1型層錯。因此,本階段的高密度<c + a>刃型位錯可能與大量孿晶界面的遷移有關。圖5i示出該階段鎂合金的基體中析出高密度球狀第二相(尺寸10~20 nm),結合相圖可知形成的第二相主要為Mg12Ce和Mg2Ca相。

圖6示出了距離擠壓出口7.5 mm位置處的顯微組織。該階段樣品的孿晶界和小角度晶界被大量消耗,大角度晶界明顯增多(圖6a和b),表明動態再結晶已大量啟動;從圖6b中選定區域的放大圖(圖6d)中可以看出,動態再結晶晶粒主要是在2組孿晶變體的交割區域形核長大,且對應的織構類型表現為典型的<10

圖7示出了距離擠壓出口2.5 mm處的微觀組織。顯示動態再結晶已大量發生,大角度晶界占比約60%,形成了典型的雙組態晶粒組織,同時還伴隨有少量的拉伸孿晶,即孿晶界面的熱穩定性好。未再結晶區表現出了典型的<10

3 分析討論

3.1 動態再結晶機制

鎂合金變形過程中的微觀組織演變行為與基體的滑移、孿生等變形機制的啟動密切相關。本工作涉及的是一種Mg-0.2Ce-0.2Ca三元合金,因此Ce、Ca 2種元素對Mg基體中各變形機制臨界剪切應力(CRSS)的調控作用均會對擠壓組織演變產生影響。Li等[10]近期研究了Mg-0.2Ce二元合金的擠壓組織演變規律,發現Ce元素的單獨添加對鎂合金基體中孿生行為的調控作用有限,即孿晶在擠壓變形的早期階段即可快速完成,Ce元素主要是通過改變非基面<c + a>、基面<a>、柱面<a>等滑移的CRSS,從而將主導變形機制由純Mg的基面/柱面<a>滑移轉變成了Mg-0.2Ce二元合金的<c + a>滑移,進而提升由<c + a>位錯組成的位錯墻熱穩定性。這一結果同Ye等[26]報道的Mg-Ce二元合金納米柱壓縮實驗結果一致,即Ce元素的添加對Mg基體孿生的CRSS影響較小(與純Mg相當),因此啟動后的孿晶界面可迅速擴展進而吞并整個原始晶粒,孿晶變體少。另一方面,Ca元素對鎂合金基體孿生變形CRSS的影響顯著。Wang等[27]最近報道了0.2%Ca的添加即可強烈提升鎂合金基體孿晶生長的CRSS至約40 MPa,較純Mg的孿晶生長CRSS (約12 MPa)提升了近4倍。這一實測結果很好佐證了本工作中出現的高密度孿晶片層組織,即由于Ca的添加導致Mg-0.2Ce-0.2Ca三元合金的孿晶生長強烈受阻,在整個擠壓過程中表現出好的孿晶片層組織穩定性,且需不斷啟動新的孿晶變體以協調變形,因此孿晶片層的厚度較小(3~5 μm),如圖4~6所示。

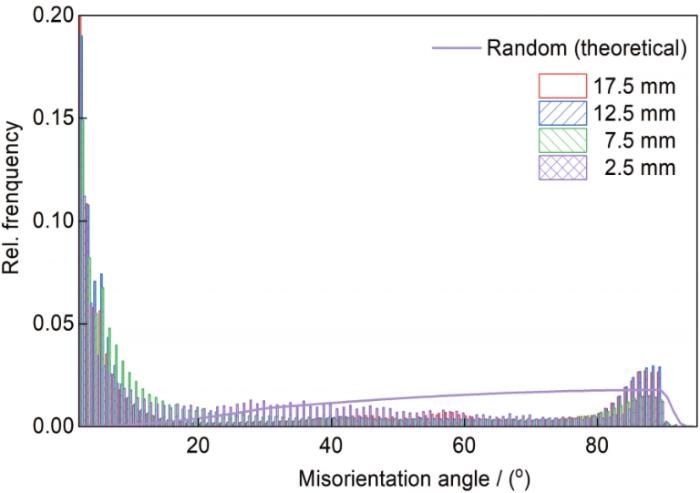

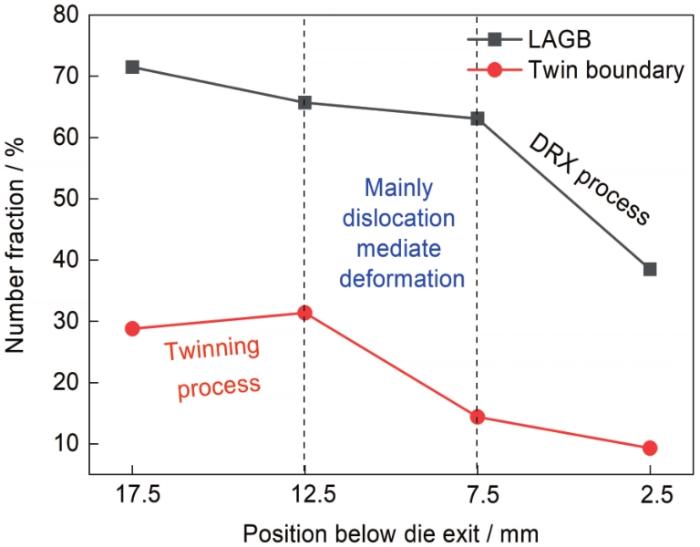

圖8和9分別示出了擠壓過程不同階段的晶界取向差分布以及小角度晶界和孿晶界占比分布圖。首先,在擠壓的整個階段均有孿晶的存在,證實了Mg-Ce-Ca合金中孿晶遷移的高阻力,隨著擠壓進行至中后期階段(7.5~2.5 mm),部分動態再結晶晶粒沿著孿晶變體交割區域形核才導致孿晶界面比例的顯著降低,這說明孿晶誘導形核是該體系合金的一個重要再結晶形核機制,如圖6a~d所示。其次,小角度晶界的比例代表的是存儲位錯密度含量,在擠壓中前期(17.5~7.5 mm)的比例一直維持在較高的水平,各階段未再結晶區內的雙束衍射TEM結果也表明了位錯含量較高,如圖3~6所示。在擠壓后期(7.5~2.5 mm),形成的小角度晶界吸收新的位錯并逐漸演變成為大角度晶界,完成了存儲應力的釋放,并因此導致小角度晶界含量顯著減少。因此,在除了孿晶誘導形核的其他大部分未再結晶區域,位錯主導的回復機制對鎂合金基體中的動態再結晶行為起到了關鍵作用,并且同已報道的Mg-Ce二元合金的結果[10]一致,Mg-Ce-Ca三元合金中啟動的同樣是高比例的<c+a>位錯,因此回復再結晶行為相對滯后,直至擠壓變形的后期才得以發生。圖7和9均示出了2.5 mm位置的位錯/小角度晶界的數密度大幅度降低,并逐漸演化為圖2d和e中所示的擠壓態合金的雙組態晶粒組織。

圖8

圖8 距離擠壓出口不同位置處取向差角分布圖

Fig.8 Distribution diagram of misorientation angle at different positions from extrusion die exit

圖9

圖9 距離擠壓出口不同位置處小角度晶界和孿晶界占比分布

Fig.9 Proportion distribution of low angle grain boundary and twin boundary at different positions from extrusion die exit

3.2 強化機制

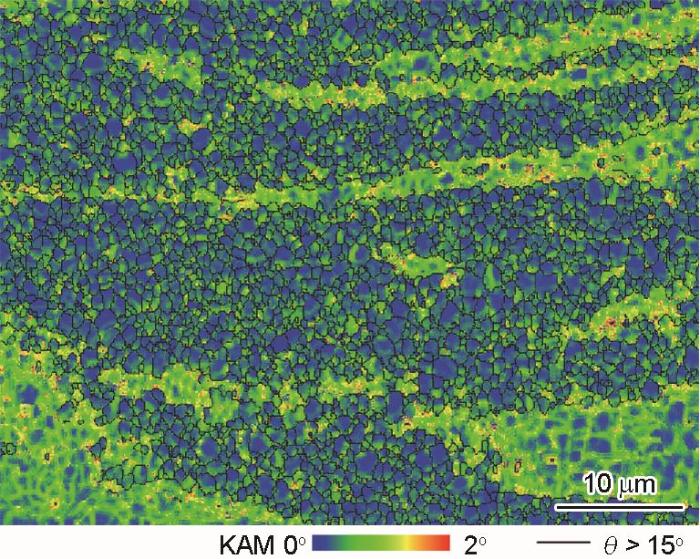

圖10示出了擠壓態Mg-Ce-Ca合金的局部取向差(kernel average misorientation,KAM)和晶界圖。可以看出,相比于再結晶區,未再結晶區的晶格畸變更大,其內部存儲的殘余位錯密度更高。根據Ashby[28]和Kubin等[29]的研究結果,基于應變梯度模型,依據KAM圖數據可以計算得出鎂合金中的幾何必需位錯(GND)的密度(ρGND):

圖10

圖10 擠壓態Mg-Ce-Ca合金的局部取向差和晶界疊加處理圖

Fig.10 KAM + GB overlapped map for as-extruded Mg-Ce-Ca alloy (KAM—kernel average misorientation)

式中,μ為EBSD掃描步長(111.3 nm);b為Burgers矢量模(0.321 nm);

參考文獻[15,30]中強度預測的計算模型,對鎂合金的屈服強度(σys)的主要貢獻可分為晶格自摩擦應力、晶界強化、位錯強化、第二相強化等,計算模型公式如下:

式中,σ0為晶格摩擦應力,也是Hall-Petch公式中的截距;ky為Hall-Petch斜率,2者一般為實驗測量和統計值,該值與鎂合金合金體系和織構有關;d為晶粒尺寸;σdislo.和σOrowan分別是位錯和第二相對屈服強度的貢獻。鎂合金中Hall-Petch系數受添加合金元素種類和工藝影響,因為2者會影響變形機制(<a>位錯、<c + a>位錯、孿晶)的開動比例、織構,以及各滑移系的CRSS。Wen等[31]的研究表明,含有稀土織構組分的擠壓態Mg-2.22Gd的σ0和ky分別為5 MPa和285 MPa·μm0.5。本工作制備的Mg-0.2Ce-0.2Ca合金具有類似的稀土織構組分,參考該值計算可得當d = 0.86 μm時,晶界強化對屈服強度的貢獻為250.1 MPa。根據Pan等[15]的研究結果,位錯對強度的貢獻可通過下式計算:

式中,α為常數(0.2),M為Taylor因子(本工作取值2.5),G為剪切模量(17 GPa)。代入前文估算得到的ρGND值,可得位錯強化對屈服強度的貢獻為63.3 MPa。根據Wang等[32]的計算結果,σOrowan可通過下式計算:

式中,G = 17 GPa,b = 0.321 nm,λ為顆粒間間距,ν為Poisson比(取0.35),dp為平均等效直徑,r0為位錯核半徑(0.32 nm)。根據圖6g和j以及TEM照片的統計結果,可以得出dp = 28 nm,λ = 75 nm,從而計算出Orowan強化貢獻的屈服強度提高值為31.4 MPa。因此,可以看出,擠壓合金主要的強化機制是細晶強化。由計算得到的晶格摩擦阻力、晶界和擠壓態組織中殘余幾何必需位錯對擠壓態組織屈服強度的預測值為344.8 MPa,而實驗測得的屈服強度為364 MPa。本工作制備的擠壓態Mg-Ce-Ca合金是混晶組織,計算值比實測值低約20 MPa可能來自于粗晶的織構強化和組織的異構強化[33]。

4 結論

(1) 擠壓態Mg-0.2Ce-0.2Ca合金的屈服強度、抗拉強度和延伸率分別為364 MPa、374 MPa和2.5%,強度水平均優于傳統的商用鎂合金,并實現了高強度和低合金化。

(2) 組織演變結果表明,孿晶存在于擠壓的整個階段,即表現出了高的孿晶運動阻力,這主要是與Ca元素的添加導致孿晶的臨界運動阻力增大有關;高密度的孿晶變體交割并誘導了部分動態再結晶晶粒在約7.5 mm擠壓位置處開始形核。

(3) Mg-0.2Ce-0.2Ca合金在擠壓變形的早期階段即存儲了大量<c + a>位錯,但是錐面位錯的運動阻力較大,導致位錯回復主導的再結晶機制直至擠壓變形的后期才開始大量啟動,回復再結晶的遲滯效應直接導致了細小再結晶晶粒的形成(約0.86 μm)以及高的屈服強度(約364 MPa)。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號