分享:三聯(lián)冶煉GH4169合金研究進(jìn)展

1

2

三聯(lián)冶煉技術(shù)的突破促進(jìn)了我國(guó)GH4169合金盤鍛件全流程制備技術(shù)的優(yōu)化。本文綜述了GH4169合金的化學(xué)成分、三聯(lián)冶煉技術(shù)、開坯技術(shù)、鍛造技術(shù)、殘余應(yīng)力控制、質(zhì)量控制體系等方面的研究進(jìn)展。三聯(lián)冶煉技術(shù)的突破提高了GH4169合金的純凈度,降低了冶金缺陷概率;鐓拔+徑鍛聯(lián)合開坯提高了GH4169合金棒材組織均勻性和成材率;殘余應(yīng)力控制技術(shù)降低了GH4169合金盤件加工和服役過(guò)程中的變形量。此外,本文討論了GH4169合金在超高強(qiáng)度、超大尺寸、高耐蝕性能和抗氫脆等研究中存在的難題,并對(duì)未來(lái)工作方向進(jìn)行了展望。

關(guān)鍵詞:

20世紀(jì)50年代,國(guó)際鎳公司的Eiselstein等計(jì)劃為超臨界蒸汽發(fā)電廠主蒸汽管道開發(fā)新型合金[1],但是由于613℃、34.5 MPa的服役條件超越了當(dāng)時(shí)新研材料的可承受能力而選擇了降低設(shè)計(jì)指標(biāo)。Eiselstein在這個(gè)“不成功”項(xiàng)目的基礎(chǔ)上,經(jīng)過(guò)進(jìn)一步研究最終開發(fā)了現(xiàn)在全球用量最大的2個(gè)鎳基合金:Inconel 625和Inconel 718。當(dāng)Inconel 718合金中含有4%~6% (質(zhì)量分?jǐn)?shù),下同)的Nb元素時(shí),該合金在677~732℃時(shí)效后強(qiáng)度可顯著提升,這有別于Al和Ti元素強(qiáng)化的A286和Waspaloy等合金,進(jìn)而在航空發(fā)動(dòng)機(jī)領(lǐng)域獲得廣泛應(yīng)用。國(guó)際鎳公司將Inconel 718合金專利授權(quán)給大量的鎳基合金生產(chǎn)商使用,在多家實(shí)驗(yàn)室的優(yōu)化和應(yīng)用驗(yàn)證下,該合金在多個(gè)領(lǐng)域獲得了廣泛使用,成為全球用量最大、用途最廣、產(chǎn)品種類與規(guī)格最齊全的高溫合金,其產(chǎn)量占變形高溫合金總產(chǎn)量的一半[2,3]。

GH4169合金(仿美Inconel 718合金)組織主要包括γ、γ″ (Ni3Nb,D022)、γ' (Ni3(Al, Ti, Nb),L12)、δ (Ni3Nb,D0 a )和碳化物。通過(guò)成分、組織和工藝的搭配能夠獲得不同的性能,滿足不同的應(yīng)用環(huán)境。我國(guó)從1968年開始研制GH4169合金,早期主要用于航天和能源領(lǐng)域。從1984年開始研制航空發(fā)動(dòng)機(jī)用GH4169合金渦輪盤,冶煉工藝為雙聯(lián)冶煉(真空感應(yīng)熔煉(vacuum induction melting,VIM) +真空電弧重熔(vacuum arc remelting,VAR))和倒三聯(lián)冶煉(VIM + VAR +電渣重熔(electroslag remelting,ESR))。隨著我國(guó)航空發(fā)動(dòng)機(jī)對(duì)GH4169合金部件服役壽命和全壽命周期成本要求的不斷提高,2012年開始致力于三聯(lián)冶煉(VIM + ESR + VAR) GH4169合金的研制。通過(guò)多年攻關(guān),GH4169合金的化學(xué)成分不斷優(yōu)化,成分等級(jí)從普通提升到優(yōu)質(zhì),再到高純;合金性能不斷提升,強(qiáng)度譜系不斷完善,可以滿足900~1700 MPa力學(xué)環(huán)境應(yīng)用要求;合金制備技術(shù)不斷改進(jìn),冶煉技術(shù)從雙聯(lián)冶煉提升到三聯(lián)冶煉,開坯技術(shù)從單向拔長(zhǎng)提升到鐓拔+徑鍛聯(lián)合開坯。GH4169合金品質(zhì)的持續(xù)提升,滿足了我國(guó)高端裝備不斷升級(jí)換代的需求。

以三聯(lián)冶煉技術(shù)突破為牽引,我國(guó)對(duì)GH4169合金的均勻化、開坯、鍛造和熱處理等工藝進(jìn)行了系統(tǒng)優(yōu)化,對(duì)產(chǎn)業(yè)鏈的生產(chǎn)裝備進(jìn)行了大規(guī)模改進(jìn),完善了質(zhì)量控制體系。本文綜述了我國(guó)三聯(lián)冶煉GH4169合金自2012年以來(lái)在基礎(chǔ)研究、工藝技術(shù)、質(zhì)量控制和應(yīng)用研究等方面取得的進(jìn)展,并對(duì)未來(lái)發(fā)展做了展望。

1 GH4169合金的化學(xué)成分

針對(duì)不同領(lǐng)域和性能的需求,國(guó)家標(biāo)準(zhǔn)GB/T 40303—2021《GH4169合金棒材通用技術(shù)條件》將GH4169合金分為普通級(jí)、優(yōu)質(zhì)級(jí)和高純級(jí)3個(gè)等級(jí)(表1)。高純級(jí)GH4169合金是指采用三聯(lián)冶煉工藝制備的高純凈度的GH4169合金,在優(yōu)質(zhì)級(jí)GH4169合金化學(xué)成分基礎(chǔ)上進(jìn)一步縮窄了C、Cr、Nb、Mo、Al、Fe、P、S和O等元素的控制范圍。P含量的適量增加可降低GH4169合金的穩(wěn)態(tài)蠕變速率。為提高疲勞性能,GH4169合金的晶粒逐漸細(xì)化,但是晶粒細(xì)化降低了高溫蠕變性能。因此,將P元素的含量從30 × 10-6提高到110 × 10-6,使細(xì)晶態(tài)GH4169合金在具有高強(qiáng)韌和高疲勞性能的同時(shí),兼具優(yōu)異的高溫蠕變性能。與此同時(shí),高純級(jí)GH4169合金的Nb元素典型含量也從5.2%提高到5.4%,以進(jìn)一步提高強(qiáng)度。P元素和Nb元素含量同時(shí)提高使GH4169合金的高溫蠕變性能提高了2~3倍[2,3]。

表1 GH4169合金主要化學(xué)成分 (mass fraction / %)

Table 1

| Grade | C | Cr | Ni | Co | Nb | Mo | Al | Ti | Fe |

|---|---|---|---|---|---|---|---|---|---|

| Normal | 0.015-0.060 | 17.00-21.00 | 50.00-55.00 | ≤ 1.00 | 4.75-5.50 | 2.80-3.30 | 0.30-0.70 | 0.75-1.15 | Bal. |

| Premium | 0.015-0.060 | 17.00-21.00 | 50.00-55.00 | ≤ 1.00 | 5.00-5.50 | 2.80-3.30 | 0.30-0.70 | 0.75-1.15 | Bal. |

| High purity | 0.012-0.036 | 17.00-19.00 | 52.00-55.00 | ≤ 1.00 | 5.20-5.55 | 2.80-3.15 | 0.35-0.65 | 0.75-1.15 | 16.00-19.00 |

| Grade | Si | Cu | Mn | Mg | P | S | N | O | B |

| Normal | ≤ 0.35 | ≤ 0.30 | ≤ 0.35 | ≤ 0.010 | ≤ 0.015 | ≤ 0.0080 | - | - | ≤ 0.006 |

| Premium | ≤ 0.35 | ≤ 0.30 | ≤ 0.35 | ≤ 0.005 | ≤ 0.015 | ≤ 0.0020 | 0.01 | 0.0050 | ≤ 0.006 |

| High purity | ≤ 0.35 | ≤ 0.30 | ≤ 0.35 | ≤ 0.003 | 0.007-0.015 | ≤ 0.0010 | 0.01 | 0.0025 | ≤ 0.006 |

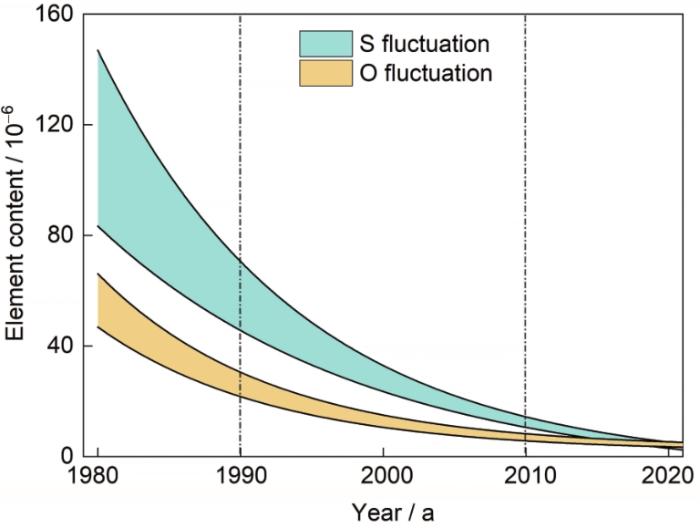

為了提高高溫合金部件的可靠性和使用性能,對(duì)GH4169合金純凈度的要求不斷提高,冶煉工藝由兩聯(lián)工藝升級(jí)為三聯(lián)工藝。如圖1所示,隨著冶煉工藝的不斷進(jìn)步,GH4169合金的O和S等有害元素含量呈下降趨勢(shì)。高純級(jí)GH4169合金標(biāo)準(zhǔn)中O元素含量要求低于25 × 10-6,實(shí)測(cè)結(jié)果為(3~5) × 10-6。電渣重熔在脫硫方面效果顯著,普通級(jí)、優(yōu)質(zhì)級(jí)和高純級(jí)GH4169合金的標(biāo)準(zhǔn)S元素含量上限分別為80 × 10-6、20 × 10-6和10 × 10-6,三聯(lián)工藝冶煉的高純級(jí)GH4169合金S元素含量實(shí)測(cè)結(jié)果為(3~5) × 10-6。

圖1

圖1 GH4169合金中S和O元素含量的演變過(guò)程

Fig.1 Evolution processes of sulfur and oxygen element contents of GH4169 alloy

2 GH4169合金的三聯(lián)冶煉技術(shù)

2.1 三聯(lián)冶煉技術(shù)簡(jiǎn)介

2.1.1 VIM冶煉技術(shù)

VIM是將裝有爐料的坩堝置于真空室內(nèi),坩堝壁上的感應(yīng)線圈在交流電作用下產(chǎn)生交變磁場(chǎng),交變磁場(chǎng)激發(fā)的感應(yīng)電流在物料內(nèi)流動(dòng)產(chǎn)生熱量,熱量把物料進(jìn)行熔化精煉。其工作原理是電磁感應(yīng)加熱原理[4]。VIM可分為裝料、熔化、精煉和澆注等幾個(gè)階段[5]。裝料就是將物料按照原材料的熔點(diǎn)、比重、元素的活潑程度和揮發(fā)性程度裝入坩堝的不同部位,裝料過(guò)程要求下緊上松,防止?fàn)t料發(fā)生“架橋”現(xiàn)象;熔化期的主要任務(wù)是熔化爐料;精煉期的主要任務(wù)是提高液態(tài)金屬的純凈度;澆注是將合金液倒入流槽,然后經(jīng)過(guò)流槽進(jìn)入錠模進(jìn)行凝固。

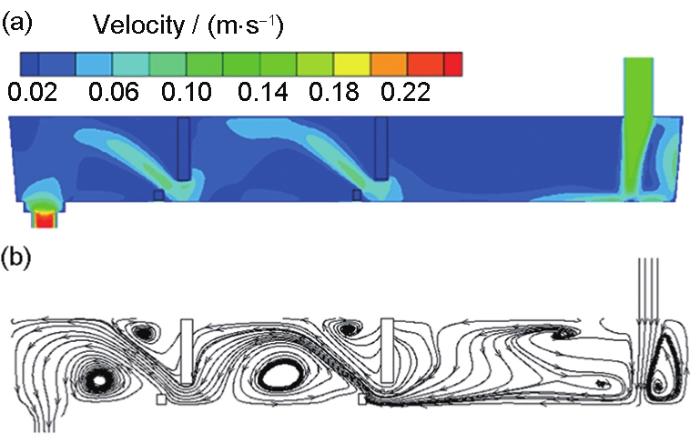

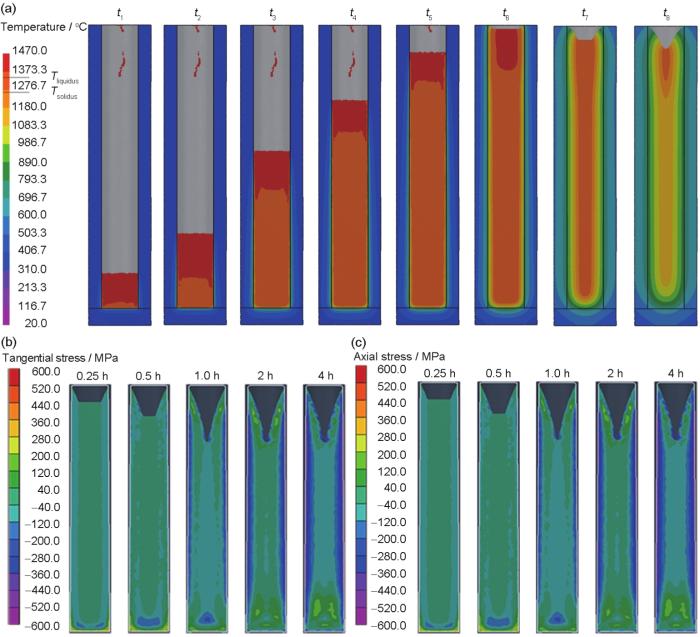

澆注過(guò)程對(duì)鑄錠的純凈度和質(zhì)量有較大影響。流槽是位于澆注室內(nèi)用于澆注的過(guò)渡裝置,經(jīng)過(guò)流槽中的擋渣板可將氧化渣上浮,合金液從流槽的出水口流出,再由引流嘴將合金液澆注到模鑄室中的鋼錠模中。流槽具有穩(wěn)定注流、改善合金液的流動(dòng)形態(tài)、促進(jìn)合金液中的夾雜物上浮與分離等作用[6,7]。根據(jù)流槽優(yōu)化準(zhǔn)則[8,9],結(jié)合合金液在流槽中的流動(dòng)軌跡及停留時(shí)間的模擬計(jì)算結(jié)果,優(yōu)化流槽的內(nèi)部結(jié)構(gòu),增強(qiáng)流槽去除合金液中夾雜物的能力。通過(guò)圖2的數(shù)值模擬可以看出,流體流向因擋墻擋壩發(fā)生明顯的變化,在經(jīng)過(guò)每一組擋墻擋壩時(shí)都會(huì)產(chǎn)生折返流,隨后流體向上流動(dòng)。擋墻擋壩延長(zhǎng)了流體在流槽內(nèi)的停留時(shí)間,流體以低速率將夾雜物帶到自由液面,促使夾雜物在自由液面聚集長(zhǎng)大,提高夾雜物的去除率。利用數(shù)值模擬可以觀察VIM澆注錠模內(nèi)不同時(shí)刻溫度場(chǎng)變化情況、不同時(shí)刻凝固場(chǎng)變化情況和鑄錠凝固后縮孔缺陷分布情況。圖3為合金液在錠模內(nèi)的溫度及應(yīng)力變化。當(dāng)金屬液在重力作用下落入錠模內(nèi)時(shí),將在錠模的激冷作用下開始降溫,隨著澆注過(guò)程逐漸推進(jìn),金屬液上方的高溫層厚度基本恒定。

圖2

圖2 合金液在流槽內(nèi)運(yùn)動(dòng)模擬的速度云圖和流場(chǎng)跡線圖

(a) flow velocity (b) flow field traces

Fig.2 Simulation results of alloy liquid movement in the flow channel

圖3

圖3 真空感應(yīng)熔煉(VIM)澆注過(guò)程中不同時(shí)刻錠模內(nèi)的溫度分布模擬結(jié)果及弦向應(yīng)力和軸向應(yīng)力模擬結(jié)果

Fig.3 Simulation results of temperature distribution (Tliquidus—liquidus temperature, 1373.3oC; Tsolidus—solidus temperature, 1276.7oC. t1-t8 indicate different time) (a) and tangential stress (b) and axial stress (c) in ingot mold at different time during vacuum induction melting (VIM) pouring

2.1.2 ESR冶煉技術(shù)

ESR以電流通過(guò)熔渣產(chǎn)生的電阻熱為熱源,集電極熔化、鋼液逐滴精煉、順序凝固成型為一體,進(jìn)一步提純金屬、改善鑄錠質(zhì)量[10,11]。在GH4169合金三聯(lián)冶煉過(guò)程中,ESR一方面可以降低合金中S含量、減少大尺寸夾雜物數(shù)量、降低夾雜物平均尺寸,提高合金的純凈度;另一方面可以為VAR過(guò)程提供一個(gè)致密電極,降低出現(xiàn)冶金缺陷的概率。渣系在ESR過(guò)程中形成熔渣,熔渣的堿度、電導(dǎo)率和黏度等特性直接關(guān)系到高溫合金的冶煉質(zhì)量和鑄錠的表面質(zhì)量。熔渣具有較高的堿度有利于合金脫硫,Mills和Fox[12]給出了修正的熔渣光學(xué)堿度公式和相關(guān)成分的光學(xué)堿度。降低熔渣的電導(dǎo)率可以有效降低電耗,Sun和Guo[13]給出了熔渣電導(dǎo)率與渣系組成和溫度的關(guān)系式。熔渣的黏度是熔渣流動(dòng)性的直觀體現(xiàn),黏度越高則熔渣流動(dòng)性越差。降低熔渣黏度,一方面可以提高熔渣流動(dòng)性,從而加快爐內(nèi)的熱傳遞,穩(wěn)定爐渣物理化學(xué)性質(zhì),保持其在爐內(nèi)的一致性和穩(wěn)定性;另一方面可以加快渣/金界面的傳質(zhì)速率,從而加快渣/金反應(yīng),有利于吸附夾雜物。降低熔渣中不穩(wěn)定氧化物及變價(jià)氧化物的含量,可以防止Al、Ti等易氧化元素的過(guò)度燒損。減小熔渣的高溫透氣性可以防止金屬熔池吸入大氣。

變形高溫合金ESR過(guò)程常用渣系以CaF2為基礎(chǔ),配入適當(dāng)?shù)腁12O3、CaO、MgO、TiO2等氧化物。CaF2能降低熔渣的熔點(diǎn)、黏度和表面張力,但易造成環(huán)境污染;CaO能增大熔渣的堿度以提高脫硫效率,并降低熔渣的電導(dǎo)率以減小電耗,但其強(qiáng)吸水性易向合金中帶入氫和氧;A12O3會(huì)降低熔渣的電導(dǎo)率以減少電耗,但提高熔渣的熔點(diǎn)和黏度,會(huì)降低脫硫效果;MgO能防止渣池吸氧及熔渣中變價(jià)氧化物向金屬熔池傳遞供氧,但提高了熔渣黏度;TiO2能降低高溫合金中Ti的燒損,但TiO2中含有變價(jià)氧化物,會(huì)向金屬熔池傳遞供氧。考慮環(huán)境及使用的便利性,國(guó)內(nèi)冶煉GH4169合金時(shí)在傳統(tǒng)渣系瓦克渣2059 (表2 中Domestic)的基礎(chǔ)上進(jìn)行了優(yōu)化,得到更適用于GH4169合金三聯(lián)冶煉的渣系。美國(guó)冶煉Inconel 718合金時(shí)選用渣系為CaF2-CaO-Al2O3三元渣系,主要考慮了CaF2能降低熔渣的熔點(diǎn)、增加流動(dòng)性、提高鑄錠表面質(zhì)量的優(yōu)點(diǎn),但在CaF2對(duì)環(huán)境的污染方面考慮不足。GH4169合金渣系成分如表2所示。

表2 GH4169合金渣系成分表 (mass fraction / %)

Table 2

| Slag | Domestic | Domestic optimization | Oversea |

|---|---|---|---|

| CaF2 | 50 | 55 | 70 |

| CaO | 20 | 20 | 15 |

| Al2O3 | 22 | 16 | 15 |

| MgO | 5 | 3 | 0 |

| TiO2 | 3 | 6 | 0 |

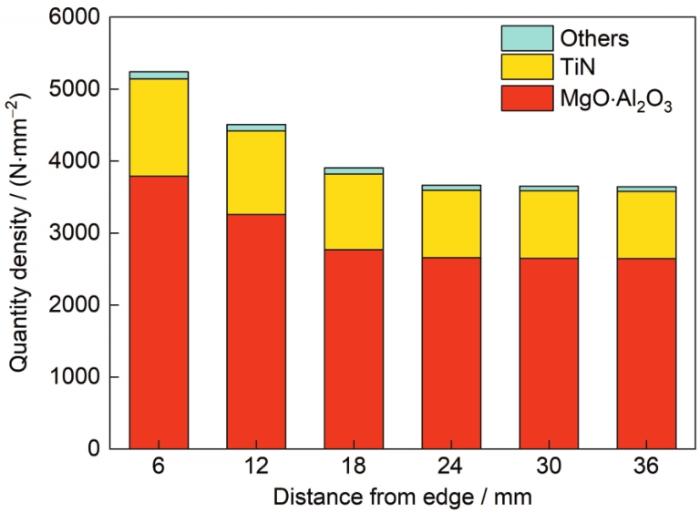

ESR鑄錠內(nèi)部的夾雜物數(shù)量由邊緣向中心逐漸遞減。ESR作為三聯(lián)冶煉的中間環(huán)節(jié),熔煉完成后需要對(duì)鑄錠表面進(jìn)行車削處理,減少進(jìn)入到VAR過(guò)程的夾雜物數(shù)量,但是車削量過(guò)大又導(dǎo)致材料的損耗。因此,ESR鑄錠的車削量需要綜合考慮材料損耗和夾雜物去除率的平衡。圖4為ESR鑄錠邊緣各部位夾雜物的分布趨勢(shì)。夾雜物的數(shù)量在距離鑄錠邊緣的距離超過(guò)18 mm后趨于平穩(wěn),因此將GH4169合金ESR鑄錠表面車削量定為18~24 mm可有效降低鑄錠表面夾雜物含量,改善電極純凈度。

圖4

圖4 GH4169合金電渣重熔(ESR)鑄錠邊緣部位不同類型夾雜物的數(shù)量密度

Fig.4 Quantity densities of different types of inclusions on the edge of electroslag remelting (ESR) ingot of GH4169 alloy

2.1.3 VAR冶煉技術(shù)

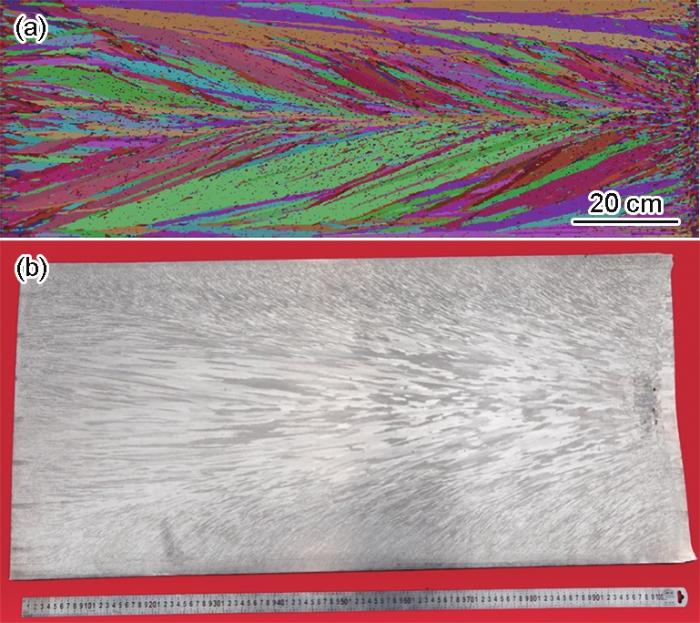

VAR是在高真空條件下,利用低壓直流電弧作為熱源將電極逐漸熔化成液滴后滴入銅結(jié)晶器內(nèi),使其形成金屬熔池,金屬熔池中的金屬液體受結(jié)晶器的冷卻作用逐漸凝固,最終形成以樹枝狀組織為主的鑄錠[14~16]。VAR關(guān)鍵參數(shù)的合理匹配可獲得低偏析、高純凈、組織致密及力學(xué)性能較優(yōu)的合金鑄錠[17~22]。VAR過(guò)程中主要有熔速、弧長(zhǎng)和鑄錠冷卻速率3個(gè)關(guān)鍵參數(shù)。弧長(zhǎng)主要控制熔滴尺寸和分布,為了抑制白斑的形成,高溫合金主流冶煉方式為短弧熔煉。鑄錠主要通過(guò)水冷加氦冷控制冷卻速率,其中氦冷是指在鑄錠與錠模中間充He氣來(lái)冷卻鑄錠。鑄錠的偏析情況可通過(guò)局部凝固時(shí)間來(lái)反應(yīng),局部凝固時(shí)間是指鑄錠某一局部位置從開始凝固到凝固終止所需要的時(shí)間。局部凝固時(shí)間越短,鑄錠的枝晶間距越小,鑄錠偏析越輕。在鑄錠冷卻條件一定時(shí),熔速是影響VAR過(guò)程最重要的參數(shù),直接影響局部凝固時(shí)間、熔池深度和枝晶長(zhǎng)度。數(shù)值模擬和工業(yè)鑄錠解剖分析是優(yōu)化VAR熔速最高效的方式。VAR過(guò)程數(shù)值模擬及3 t級(jí)工業(yè)VAR鑄錠低倍組織形貌分別如圖5a和b所示。VAR過(guò)程的數(shù)值模擬結(jié)果與實(shí)際鑄錠解剖分析基本一致,可以有效指導(dǎo)工業(yè)生產(chǎn)。

圖5

圖5 三聯(lián)冶煉GH4169合金真空電弧重熔(VAR)鑄錠低倍組織的數(shù)值模擬結(jié)果和實(shí)際解剖結(jié)果

Fig.5 Macrostructures of vacuum arc remelting (VAR) ingot of GH4169 alloy produced by triple melt

(a) numerical simulation result

(b) actual anatomical result

2.2 GH4169合金鑄錠的冶金質(zhì)量

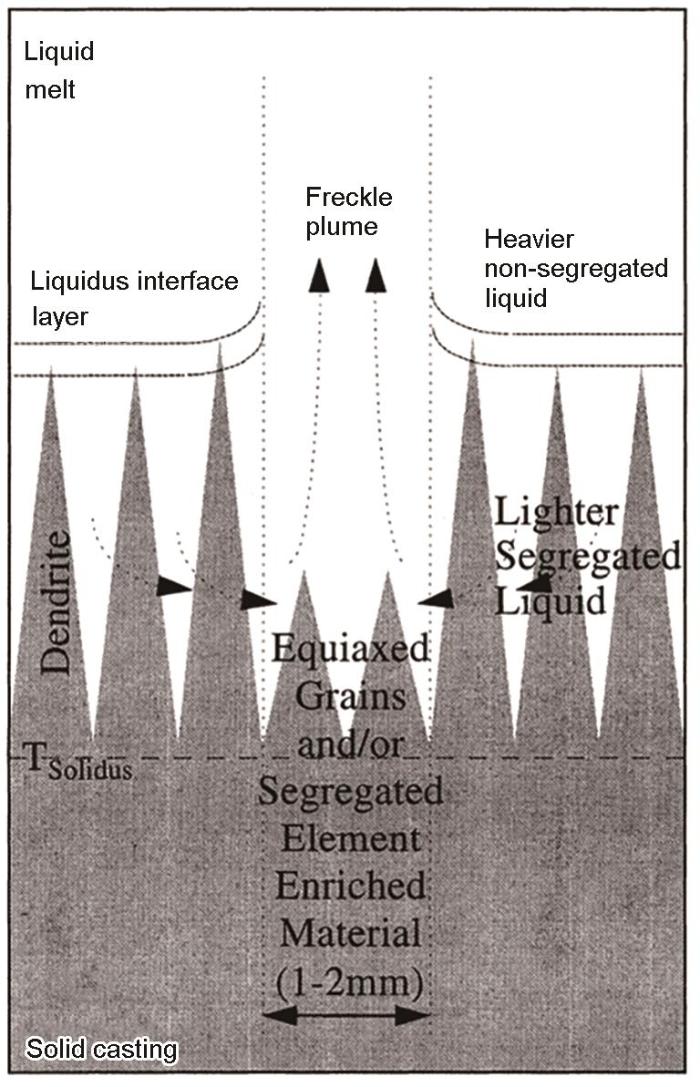

GH4169合金黑斑缺陷是指溶質(zhì)元素的正偏析導(dǎo)致碳化物、碳氮化物、Laves相、μ相、Ni3Nb相或其他金屬間化合物聚集,并在腐蝕面上呈現(xiàn)暗色區(qū)域。工業(yè)界普遍認(rèn)為黑斑的產(chǎn)生是由于熔池糊狀區(qū)中存在溶質(zhì)元素對(duì)流的通道,溶質(zhì)元素對(duì)流與枝晶間溶質(zhì)元素偏析引起的密度變化有關(guān)[23] (圖6[23])。基于Rayleigh數(shù)對(duì)黑斑的預(yù)測(cè)判據(jù)進(jìn)行研究和修正可以準(zhǔn)確預(yù)測(cè)黑斑的形成。降低VAR過(guò)程的熔速可以有效避免GH4169合金黑斑缺陷的產(chǎn)生,黑斑缺陷在實(shí)際生產(chǎn)過(guò)程中出現(xiàn)較少。

圖6

圖6 黑斑形成機(jī)理圖[23]

Fig.6 Freckles formation mechanism diagram[23]

由于碳化物減少或碳化物形成元素和強(qiáng)化元素減少導(dǎo)致的負(fù)偏析,并在腐蝕面上呈現(xiàn)的淺色區(qū)域稱為白斑。白斑分為3種:凝固白斑、樹枝狀白斑和孤立白斑[24]。凝固白斑的形成原因與黑斑相似,都包含了枝晶間的溶質(zhì)元素流動(dòng)、擴(kuò)散和再分配。熔池內(nèi)大規(guī)模的溶質(zhì)流動(dòng)導(dǎo)致了枝晶間的元素流動(dòng),這可能會(huì)造成Nb的貧化(凝固白斑)。樹枝狀白斑是一種樹枝狀的微觀組織缺陷,VAR電極不致密和電弧不穩(wěn)定造成電極塊掉落,電極塊在掉落到熔池底部之前如果沒(méi)有完全熔化就形成了樹枝狀白斑。GH4169合金典型的樹枝狀白斑的Nb含量在3.8%左右。孤立白斑在腐蝕面上呈明亮色,與正常組織有明顯的邊界。在VAR過(guò)程中,錠冠、格架和凸環(huán)上的固態(tài)物體掉落到正在凝固的熔池中,掉落物體在熔池內(nèi)若沒(méi)有完全熔化就會(huì)沉到熔池底部形成孤立白斑。孤立白斑中典型Nb含量約為2.5%,Nb的貧化比其他任何白斑都要嚴(yán)重。熔池表面漂浮的氧化物、氮化物等夾雜物附著在掉落物體上,會(huì)增加其熔化時(shí)間,進(jìn)而形成孤立臟白斑。孤立臟白斑與正常組織界面處存在大量夾雜物團(tuán)簇,夾雜物團(tuán)簇易成為合金加工或服役過(guò)程中開裂的起始點(diǎn)。孤立臟白斑對(duì)于GH4169合金的危害比其他白斑都要大,孤立臟白斑能使GH4169合金的疲勞壽命顯著降低[24~27]。

三聯(lián)冶煉工藝中的ESR過(guò)程可以提高VAR過(guò)程電極的致密度和電弧的穩(wěn)定性,解決了樹枝狀白斑問(wèn)題。對(duì)VAR工藝參數(shù)和電弧穩(wěn)定性進(jìn)行優(yōu)化和改善,進(jìn)一步解決了凝固白斑問(wèn)題。目前尚未找到有效解決孤立白斑尤其是臟白斑的辦法,可以通過(guò)以下3種措施降低孤立白斑缺陷出現(xiàn)的幾率。(1) 提高合金液的純凈度,熔池表面純凈度越高,掉落物體進(jìn)入熔池時(shí)附著的夾雜物越少,孤立白斑的形成幾率越低。(2) 減小VAR過(guò)程的填充比(電極直徑/結(jié)晶器內(nèi)徑),電極與結(jié)晶器壁的距離越大,冶煉時(shí)出現(xiàn)打側(cè)弧的概率越低,從而減少錠冠、格架和凸環(huán)等位置發(fā)生掉塊的頻率;但填充比也不能過(guò)小,否則容易出現(xiàn)熔池不到邊的現(xiàn)象。(3) VAR過(guò)程中合理控制熔速,增加熔池深度,提高固體掉塊熔化的概率,也可以降低孤立白斑的形成幾率[28,29]。

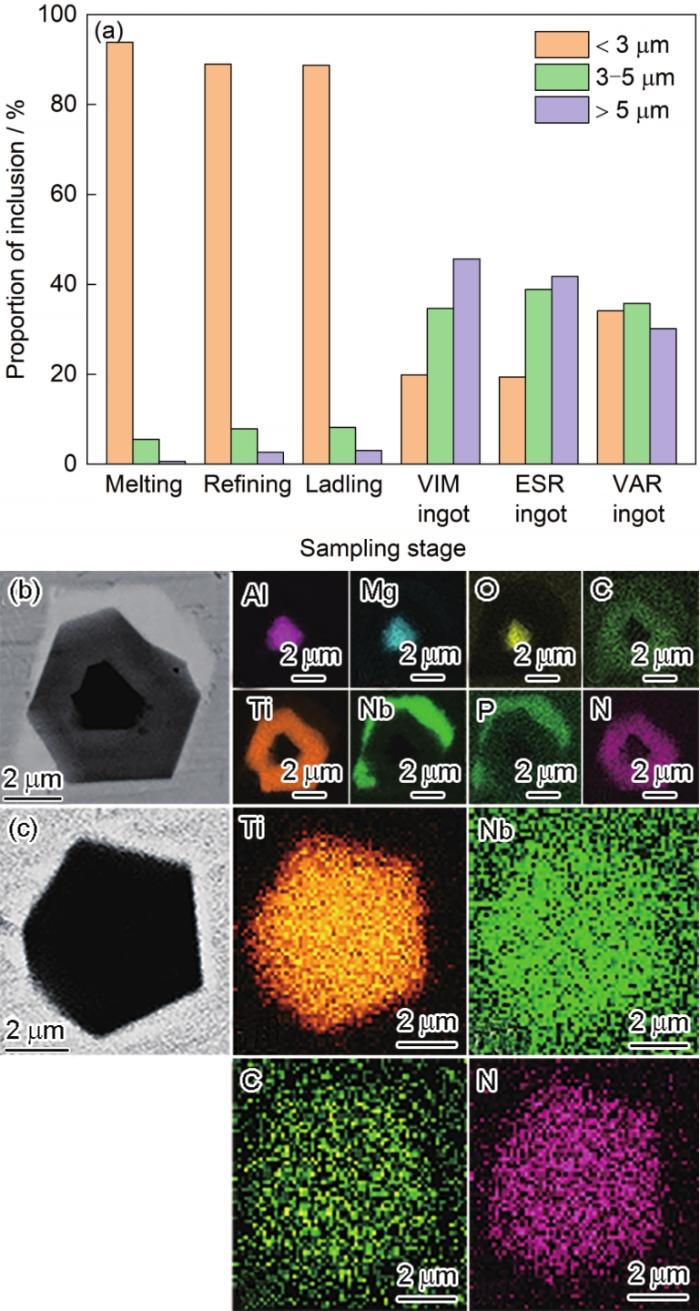

除了黑斑和白斑等冶金缺陷以外,高端裝備對(duì)GH4169合金中的純凈度要求越來(lái)越高。GH4169合金受原材料純凈度及合金液對(duì)坩堝侵蝕影響,VIM過(guò)程會(huì)形成大量的夾雜物,除在VIM澆注環(huán)節(jié)以?shī)A雜物上浮方式去除以外,ESR和VAR過(guò)程也能進(jìn)一步降低夾雜物的含量。合金在VIM過(guò)程(爐料熔化期、精煉期及翻鋼澆注期)以液態(tài)存在,夾雜物在合金液內(nèi)通過(guò)自發(fā)析出或以先析出夾雜物為核心在其表面析出,形成了大量小尺寸夾雜物。在合金液澆注到錠模的過(guò)程中,小尺寸夾雜物受合金液湍流的影響發(fā)生相互碰撞結(jié)合,產(chǎn)生了部分大尺寸夾雜物。在ESR和VAR過(guò)程中,熔池內(nèi)的金屬液體受重力、Lorentz力及Coulomb力等作用力的耦合作用以不同方式流動(dòng),金屬液流動(dòng)過(guò)程中表現(xiàn)出明顯的“排渣”現(xiàn)象,即夾雜物沿熔池表面向外泳動(dòng),大量夾雜物特別是大尺寸夾雜物在鑄錠邊緣富集,黏附在結(jié)晶器側(cè)壁上,從而被去除[30,31]。通過(guò)三次熔煉,合金中大尺寸夾雜物的比例逐步降低,合金純凈度逐步提高,為制備高品質(zhì)棒材奠定了基礎(chǔ)(見圖7a)。GH4169合金在服役過(guò)程中長(zhǎng)期承受復(fù)雜的交變應(yīng)力,可能發(fā)生疲勞失效。疲勞裂紋通常從合金表面或近表面的夾雜物萌生,造成合金使役性能的大幅降低[32,33]。冶煉工藝的升級(jí)有效改善了GH4169合金中夾雜物的分布,顯著降低了合金內(nèi)大尺寸夾雜物的數(shù)量,進(jìn)而提高了GH4169合金的疲勞壽命[34]。三聯(lián)冶煉工藝使合金中夾雜物尺寸分布更加集中,各尺寸夾雜物數(shù)量密度較雙聯(lián)工藝均呈下降趨勢(shì),大尺寸夾雜物所占比例也得到不同程度降低,合金純凈度得到提升。易成為裂紋源的夾雜物(尺寸在12 μm以上)的數(shù)量密度可以控制在雙聯(lián)冶煉工藝的20%左右。冶煉工藝的優(yōu)化雖然改善了GH4169合金中夾雜物的尺寸和數(shù)量分布,但對(duì)夾雜物析出種類無(wú)明顯影響(見圖7b和c)。對(duì)比雙聯(lián)冶煉工藝與三聯(lián)冶煉工藝,2者制備的GH4169合金中均主要包含2種不同的夾雜物類型,即以TiN為形核核心的復(fù)合夾雜物和以MgO·Al2O3為形核核心的復(fù)合夾雜物。三聯(lián)冶煉工藝制備的GH4169合金除夾雜物尺寸減小外,形貌無(wú)顯著變化。這表明GH4169合金中夾雜物的析出類型主要與合金元素種類及含量有關(guān),單純改變某環(huán)節(jié)的工藝操作對(duì)夾雜物種類無(wú)明顯影響。

圖7

圖7 三聯(lián)冶煉GH4169合金全流程中不同尺寸夾雜物所占比例及典型夾雜物形貌和EDS面掃元素分布圖

Fig.7 Proportions of inclusion with different sizes in the entire process of triple melt (a) and typical inclusion morphologies and correspording EDS mappings for MgO·Al2O3 core (b) and TiN core (c) in GH4169 alloy

2.3 三聯(lián)冶煉GH4169合金鑄錠的均勻化工藝

GH4169合金的鑄態(tài)組織中存在明顯的元素偏析,其偏析程度通常采用元素在枝晶間和枝晶干平均成分的比值(即偏析系數(shù))來(lái)表征。當(dāng)偏析系數(shù)大于1時(shí)為正偏析,Ti、Nb、Mo為正偏析元素;偏析系數(shù)小于1時(shí)為負(fù)偏析,Al、Cr、Fe、Ni為負(fù)偏析元素。元素偏析導(dǎo)致鑄錠中形成了Laves相、γ/Laves共晶相、δ相和MC型碳化物等。其中,Laves相是硬質(zhì)相,極易在后續(xù)變形過(guò)程中成為開坯過(guò)程中開裂的起裂源。鑄錠在開坯鍛造前需要進(jìn)行高溫均勻化熱處理,促使元素在基體中再分配,減輕顯微組織偏析,消除有害相,獲得均勻的成分和組織,提高合金的熱加工性能。

均勻化工藝通常分為兩階段高溫長(zhǎng)時(shí)熱處理。第一階段的熱處理溫度根據(jù)Laves相的回溶溫度制定,在低于Laves相液化溫度進(jìn)行長(zhǎng)時(shí)間保溫,防止Laves相液化。Laves相在1150℃下回溶所需的時(shí)間為27.7 h[35]。偏析最嚴(yán)重的Nb元素是Laves相的形成元素[36,37],Nb含量的變化會(huì)影響Laves相的初熔溫度。因此,Laves相初熔溫度是一個(gè)范圍。Nb含量為5.4%的GH4169合金中,Laves相在1140~1160℃時(shí)發(fā)生初熔。因此,高Nb含量的GH4169合金可增加1130℃的保溫臺(tái)階,并以較慢升溫速率升到1160℃再保溫,以實(shí)現(xiàn)Laves相消除的目的。

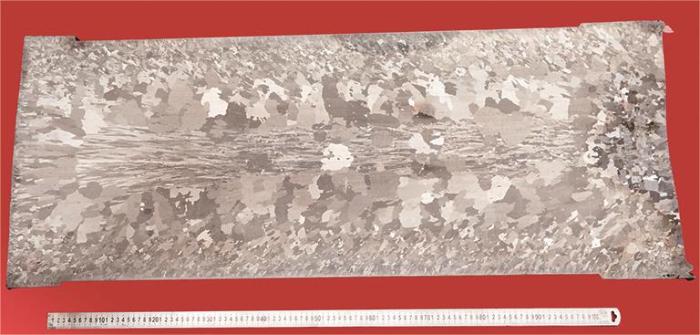

均勻化第二階段熱處理溫度則是促進(jìn)Nb和Mo等易偏析元素實(shí)現(xiàn)均勻分布,時(shí)間越短則成本越低。GH4169合金偏析程度的判據(jù)至關(guān)重要,常用的偏析判據(jù)是殘余偏析系數(shù),它是均勻化前后溶質(zhì)元素濃度差的比值,工業(yè)上通常以殘余偏析系數(shù)降低到0.2作為判據(jù)。另外一種偏析程度的判定方式是局部區(qū)域δ相析出數(shù)量。樣品在均勻化處理后經(jīng)過(guò)900℃、1 h處理以促進(jìn)δ相的大量析出,局部區(qū)域δ相的數(shù)量析出越多,則偏析越嚴(yán)重[37]。圖8為GH4169合金工業(yè)級(jí)(3 t級(jí)) VAR鑄錠均勻化后的典型形貌。長(zhǎng)時(shí)間高溫處理除了可以降低鑄錠的元素偏析程度,還會(huì)導(dǎo)致鑄錠表面氧化加劇和鑄態(tài)晶粒長(zhǎng)大。GH4169合金在1190℃均勻化時(shí)間超過(guò)55 h后,均勻化效果下降,晶粒尺寸和氧化層厚度大幅增加[38]。基于三聯(lián)冶煉GH4169合金成分特點(diǎn)和成本考慮,建議工業(yè)界將“1160℃、24 h + 1190℃、72 h”的均勻化處理制度修改為“1130℃、24 h + 1160℃、24 h + 1190℃、48 h”。

圖8

圖8 GH4169合金均勻化的VAR鑄錠組織

Fig.8 Macrostructure of GH4169 VAR ingot after homogenization

3 棒材聯(lián)合開坯制備技術(shù)

在棒材熱加工過(guò)程中,δ相的精細(xì)控制是獲得細(xì)晶組織的關(guān)鍵。δ相的析出回溶溫度范圍為780~1020℃,溫度低于900℃時(shí),δ相以長(zhǎng)針狀析出并出現(xiàn)魏氏組織;溫度在900~930℃時(shí),δ相以顆粒狀在晶界或晶內(nèi)析出;溫度在930~980℃時(shí),δ相主要以短棒狀在晶界析出,起到釘扎晶界且細(xì)化晶粒的目的;溫度在980~1020℃時(shí),δ相大部分溶解,完全溶解溫度為1020℃;晶粒在超過(guò)1020℃時(shí)發(fā)生快速長(zhǎng)大[39,40]。在由鑄態(tài)粗晶組織向細(xì)晶鍛態(tài)組織轉(zhuǎn)變的熱加工過(guò)程中,熱加工工藝根據(jù)δ相的析出和回溶規(guī)律制定。在1020~1120℃的單相溫度區(qū)內(nèi),采用逐級(jí)降溫的方式,通過(guò)反復(fù)鐓拔以破碎晶粒及碳化物;在末級(jí)火次階段,在980~1020℃進(jìn)行低溫大變形,充分利用δ相析出后的釘扎效應(yīng)實(shí)現(xiàn)棒材的晶粒細(xì)化。

GH4169合金在研制初期的開坯方式以單向拔長(zhǎng)為主,變形量不足加之變形過(guò)程中的表面降溫導(dǎo)致棒材表面質(zhì)量較差且δ相大量析出,形成超過(guò)30 mm厚的“粗晶環(huán)”。棒材表面“粗晶環(huán)”位置的組織中存在大量魏氏組織,如果消除魏氏組織需要加熱到1020℃以上,但是會(huì)導(dǎo)致棒材晶粒快速長(zhǎng)大。為了得到質(zhì)量更好的棒材,需要采用快鍛機(jī)反復(fù)鐓拔的方式進(jìn)行開坯,以提高鑄錠累計(jì)變形量,增加再結(jié)晶體積分?jǐn)?shù),提升組織均勻性;同時(shí),為了細(xì)化外緣組織,提高棒材組織均勻性及成材率,還需要采用徑鍛機(jī)來(lái)成形。經(jīng)過(guò)“三聯(lián)冶煉、高溫多階均勻化處理、鐓拔+徑鍛聯(lián)合開坯”制備的國(guó)產(chǎn)GH4169合金大規(guī)格棒材的實(shí)物測(cè)試水平已達(dá)到優(yōu)質(zhì)進(jìn)口料水平,直徑為200~300 mm的棒材晶粒組織達(dá)到ASTM 6級(jí)或更細(xì),棒材表面的“粗晶環(huán)”尺寸由30 mm減小到5 mm以下,提高了棒材成材率。

在熱加工過(guò)程中,由于δ相能夠釘扎晶界起到晶粒細(xì)化的作用,根據(jù)此原理發(fā)展了δ相預(yù)處理(delta-processing,DP)技術(shù),即在熱加工前通過(guò)900℃、24 h的熱處理提前析出δ相[41~43]。在實(shí)際鍛造過(guò)程中,通過(guò)溫度、轉(zhuǎn)移時(shí)間和變形參數(shù)的調(diào)控對(duì)δ相進(jìn)行合理控制,可以獲得晶粒均勻細(xì)小的GH4169合金棒材。

4 盤鍛件組織、性能控制

GH4169合金的強(qiáng)度主要來(lái)源于Ni基體本身強(qiáng)度、加工硬化、細(xì)晶強(qiáng)化、沉淀強(qiáng)化、固溶強(qiáng)化和直接時(shí)效效應(yīng)6個(gè)方面,分別為10、230、150 (± 20)、520 (± 50)、260和180 (+ 10 / - 140) MPa,其中,貢獻(xiàn)度最大的是沉淀強(qiáng)化,最不穩(wěn)定的是直接時(shí)效效應(yīng)[44]。通過(guò)合理搭配GH4169強(qiáng)度各來(lái)源的貢獻(xiàn)權(quán)重可以制備出屈服強(qiáng)度達(dá)到1350 MPa的直接時(shí)效盤件。GH4169合金的模鍛工藝主要分為直接時(shí)效工藝和高強(qiáng)工藝,2者最大的區(qū)別是高強(qiáng)工藝制備的鍛件在鍛造完成后須進(jìn)行((950~980) ± 10)℃、1 h的固溶熱處理,而直接時(shí)效工藝的鍛件不需要進(jìn)行固溶熱處理。GH4169合金模鍛工藝相對(duì)成熟,實(shí)際應(yīng)用過(guò)程中最大的難題是變形過(guò)程中“變形死區(qū)”的消除。

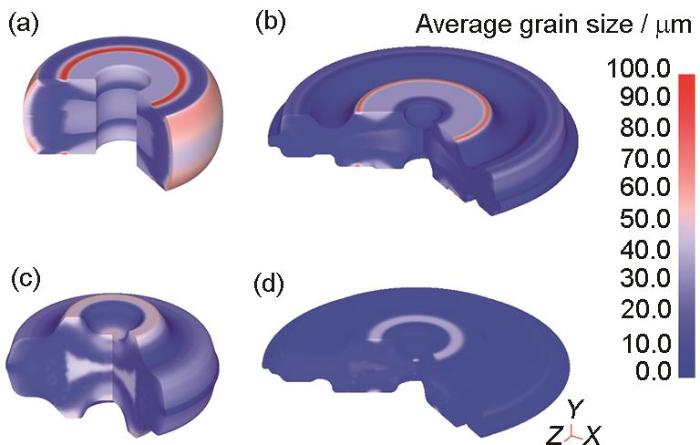

GH4169合金盤類鍛件的鍛造過(guò)程主要包括鐓餅和模鍛2個(gè)主要工序。在鐓餅過(guò)程中容易在上下端面中心部位產(chǎn)生變形死區(qū)(圖9a),變形死區(qū)部位通常是混晶和粗晶等不均勻組織。這些不均勻組織極易遺傳到模鍛后鍛件上下端面(圖9b),在鍛件超聲波探傷過(guò)程中產(chǎn)生雜波,影響到盤件黑斑、白斑等冶金缺陷的發(fā)現(xiàn)。同時(shí),不均勻組織本身對(duì)盤件力學(xué)性能和服役壽命產(chǎn)生危害[45],一旦在后續(xù)表面腐蝕過(guò)程中發(fā)現(xiàn)端面的變形死區(qū)就會(huì)對(duì)鍛件判廢。GH4169合金盤鍛件生產(chǎn)過(guò)程中通常采用增大鍛件的加工余量或模鍛成形前將餅坯大部分的變形死區(qū)挖除2種解決方式。增大鍛件的加工余量會(huì)導(dǎo)致材料利用率下降,在大型盤件的制備過(guò)程中此問(wèn)題尤為突出,且增大鍛件的加工余量會(huì)導(dǎo)致原始棒材的尺寸增大,增加了棒材制備的工藝難度。在模鍛成形前挖除變形死區(qū)的辦法,在降低材料利用率的同時(shí),延長(zhǎng)了鍛件的制備周期,且變形死區(qū)去除效果有限。對(duì)GH4169合金的鍛造過(guò)程進(jìn)行數(shù)值模擬可以準(zhǔn)確模擬出變形過(guò)程中的“變形死區(qū)”位置及其遺傳規(guī)律。基于數(shù)值模擬確定變形死區(qū)的尺寸和分布,通過(guò)模具設(shè)計(jì)和工藝設(shè)計(jì)對(duì)變形死區(qū)進(jìn)行反向變形(圖9c),鍛件經(jīng)過(guò)鐓餅、預(yù)鍛、終鍛三次鍛造后徹底消除了變形死區(qū)(圖9d)。

圖9

圖9 數(shù)值模擬的鍛造方式對(duì)GH4169合金盤鍛件晶粒尺寸的影響

Fig.9 Effects of forging method on the grain size of GH4169 disc by numerical simulation

(a) upsetting (b) die forging

(c) preforging (d) finish-forging

對(duì)盤件殘余應(yīng)力影響最大的工藝過(guò)程是熱處理工序。熱處理不僅改變合金中析出相的數(shù)量和分布以提高強(qiáng)度,而且影響產(chǎn)品內(nèi)部的殘余應(yīng)力[46~50]。GH4169合金盤鍛件在鍛造成形或固溶后以一定速率(20℃/min以上)快速冷卻,可確保γ″或γ'強(qiáng)化相不發(fā)生粗化,保證盤鍛件強(qiáng)度。由于鍛件不同區(qū)域的厚度差異會(huì)導(dǎo)致不同區(qū)域的冷速不同,溫差形成的熱應(yīng)力會(huì)造成不均勻的塑性變形,從而在冷卻后的鍛件中形成較大梯度的殘余應(yīng)力分布。研究[46]表明,GH4169合金盤鍛件淬火后圓盤中心的旋向和徑向存在340.62 MPa拉應(yīng)力,軸向存在-33.34 MPa壓應(yīng)力。高溫合金淬火過(guò)程中形成的殘余應(yīng)力在時(shí)效或退火處理后仍有較大部分(1/2~2/3)會(huì)保留在最終的盤鍛件中。殘余應(yīng)力會(huì)在加工后重新分布引起零件變形,顯著影響零件的形狀和尺寸精度[47],特別是輕薄零件的加工變形問(wèn)題尤為突出。保留在零件中的殘余應(yīng)力還會(huì)在后續(xù)使用過(guò)程中與服役載荷相疊加,影響盤件在使役過(guò)程中的尺寸穩(wěn)定性和疲勞等性能[49]。

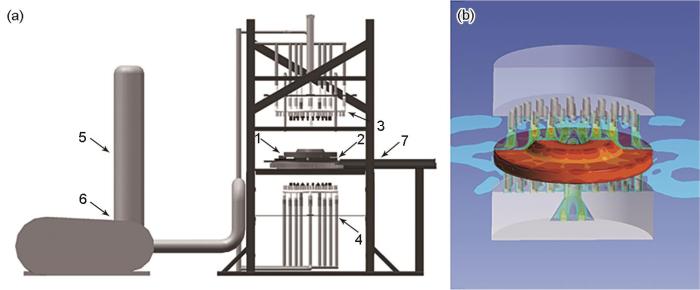

GH4169合金盤件制備全流程中的殘余應(yīng)力的測(cè)試與預(yù)測(cè)是實(shí)現(xiàn)其組織和性能精細(xì)控制的基礎(chǔ)。目前,殘余應(yīng)力測(cè)試方法主要有中子衍射法、輪廓法、盲孔法和超聲法。畢中南等[47]通過(guò)將中子衍射法和輪廓法相結(jié)合,闡明了GH4169合金在固溶淬火、時(shí)效熱處理和零件加工過(guò)程中殘余應(yīng)力的分布、演變及機(jī)制。鋼鐵研究總院在殘余應(yīng)力及加工變形計(jì)算預(yù)測(cè)的基礎(chǔ)上,針對(duì)厚重、截面差異較大的盤鍛件開發(fā)了基于分區(qū)控冷技術(shù)的殘余應(yīng)力優(yōu)化工藝及設(shè)備(超級(jí)氣冷設(shè)備,見圖10),通過(guò)調(diào)控不同區(qū)域的熱交換系數(shù),可有效降低盤鍛件不同區(qū)域的溫度梯度,從而對(duì)殘余應(yīng)力進(jìn)行了有效控制。輪廓法測(cè)試表明,經(jīng)鍛后水冷和直接時(shí)效處理后的GH4169合金典型盤鍛件內(nèi)的殘余應(yīng)力以弦向?yàn)橹鳎?ldquo;外壓內(nèi)拉”式分布,量級(jí)為-300~+300 MPa;經(jīng)鍛后強(qiáng)制氣體控冷和直接時(shí)效處理后的盤鍛件殘余應(yīng)力依然以“外壓內(nèi)拉”式分布,但量級(jí)降至-100~+100 MPa以內(nèi),降低了50%以上。

圖10

圖10 殘余應(yīng)力控制超級(jí)氣冷設(shè)備示意圖和工件流體場(chǎng)分布設(shè)計(jì)

Fig.10 Schematic of super air cooling equipment for controlling residual stress (a) and design of fluid workpiece field distribution (b) (1—workpiece, 2—rotatable support platform, 3—upper nozzle of air source, 4—lower nozzle of air source, 5—air source, 6—air compressor, 7—slide tooling of workpiece)

5 GH4169合金質(zhì)量控制技術(shù)

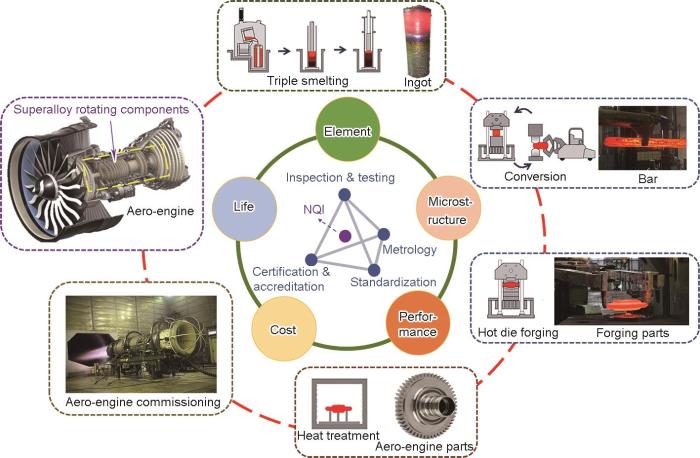

關(guān)鍵材料、工藝技術(shù)、設(shè)備能力和質(zhì)量控制體系是保障高溫合金產(chǎn)品質(zhì)量的四大關(guān)鍵因素。近十年來(lái),我國(guó)在高溫合金材料研發(fā)及工藝技術(shù)方面獲得諸多進(jìn)展,三聯(lián)冶煉設(shè)備、7000 t/8000 t快鍛機(jī)、1800 t徑鍛機(jī)、80000 t模鍛壓機(jī)等大型設(shè)備陸續(xù)投入使用。因此,質(zhì)量控制體系在高溫合金產(chǎn)業(yè)鏈中的重要性日益凸顯。與此同時(shí),民用航空發(fā)動(dòng)機(jī)高溫合金產(chǎn)品的適航取證對(duì)產(chǎn)品質(zhì)量提出了更高要求。我國(guó)正在建立GH4169合金盤鍛件專用的國(guó)家質(zhì)量基礎(chǔ)設(shè)施(national quality infrastructure,NQI)體系(如圖11所示)。NQI是有機(jī)融合計(jì)量、標(biāo)準(zhǔn)、認(rèn)證認(rèn)可、檢驗(yàn)檢測(cè)、質(zhì)量管理等要素形成的綜合體系。以NQI體系為內(nèi)核,以GH4169合金的成分、組織、性能、成本和壽命五大要素為質(zhì)量控制的關(guān)鍵要點(diǎn),支撐了我國(guó)GH4169合金制造體系的穩(wěn)定運(yùn)轉(zhuǎn),以保證產(chǎn)品質(zhì)量。

圖11

圖11 國(guó)家質(zhì)量基礎(chǔ)設(shè)施支撐高溫合金盤件質(zhì)量穩(wěn)定性的示意圖

Fig.11 Schematic of quality stability of superalloy discs supported by national quality infrastructure (NQI)

本文從化學(xué)成分控制、超聲波水浸探傷和標(biāo)準(zhǔn)體系建設(shè)等3方面來(lái)說(shuō)明GH4169合金NQI體系建設(shè)情況。表3為我國(guó)不同實(shí)驗(yàn)室GH4169合金Nb元素的分析結(jié)果。可見,同一樣品Nb元素含量的分析偏差最大為0.44%,超過(guò)了Nb元素控制范圍。分析結(jié)果的差異不僅影響了產(chǎn)品合格與否的判定,而且影響了產(chǎn)品在冶煉過(guò)程中的成分控制。因此,我國(guó)研制了GH4169合金成分質(zhì)控樣品并在產(chǎn)業(yè)鏈進(jìn)行了應(yīng)用,降低了產(chǎn)業(yè)鏈不同單位之間成分控制和成分分析的異議。為了提高黑斑、臟白斑等冶金缺陷的檢測(cè)能力,我國(guó)產(chǎn)業(yè)鏈上下游均要求具備超聲波水浸探傷設(shè)備,超聲波水浸探傷成為質(zhì)量控制的最關(guān)鍵環(huán)節(jié)。有關(guān)三聯(lián)冶煉GH4169合金最新的標(biāo)準(zhǔn)(GB/T 40303、GB/T 40313)中規(guī)定了大規(guī)格棒材和盤鍛件要分別滿足AA級(jí)和AAA級(jí)的指標(biāo)要求,通過(guò)探傷標(biāo)塊、數(shù)據(jù)積累和信號(hào)識(shí)別等方面的研究,可以準(zhǔn)確識(shí)別尺寸在200 μm以上的臟白斑。此外,研究者正在開發(fā)復(fù)雜形狀盤鍛件的探測(cè)方法和降低檢測(cè)盲區(qū)的方法,支持后續(xù)盤鍛件降低投料重量以提高材料利用率。GH4169合金“量大面廣”的應(yīng)用情況決定了其標(biāo)準(zhǔn)呈現(xiàn)“多、雜、散”的特點(diǎn)。據(jù)不完全統(tǒng)計(jì),我國(guó)涉及GH4169合金的各類標(biāo)準(zhǔn)達(dá)到400余項(xiàng),GH4169合金標(biāo)準(zhǔn)體系的建設(shè)已經(jīng)成為當(dāng)前亟需解決的難題。2021年發(fā)布的GB/T 40303—2021《GH4169合金棒材通用技術(shù)條件》首次將鍛制棒材進(jìn)行了標(biāo)準(zhǔn)的整合和統(tǒng)一,但是在板材、帶材、絲材等方面的標(biāo)準(zhǔn)尚需制/修訂。質(zhì)量控制體系在GH4169合金研制過(guò)程中起著至關(guān)重要的作用,一個(gè)完善、高效、高質(zhì)量的控制體系需要多學(xué)科、多領(lǐng)域交叉合作并共同建設(shè)。

表3 我國(guó)不同實(shí)驗(yàn)室對(duì)GH4169合金Nb元素的分析結(jié)果 (mass fraction / %)

Table 3

| Sample | Lab. 1 | Lab. 2 | Lab. 3 | Lab. 4 | Lab. 5 | Lab. 6 | Lab. 7 | Error range |

|---|---|---|---|---|---|---|---|---|

| 1 | 5.67 | 5.45 | 5.48 | 5.37 | 5.23 | 5.45 | 5.512 | 0.44 |

| 2 | 5.67 | 5.53 | 5.49 | 5.30 | 5.26 | 5.44 | 5.498 | 0.41 |

| 3 | 5.66 | 5.54 | 5.54 | 5.36 | 5.47 | 5.50 | 5.506 | 0.30 |

| 4 | 5.69 | 5.50 | 5.52 | 5.30 | 5.28 | 5.47 | 5.456 | 0.41 |

| 5 | 5.63 | 5.51 | 5.48 | 5.37 | 5.39 | 5.45 | 5.496 | 0.26 |

6 GH4169合金的發(fā)展方向

GH4169合金在650℃以上長(zhǎng)期服役時(shí)γ″相向δ相轉(zhuǎn)變的組織特性限制了合金在航空領(lǐng)域向更高溫度發(fā)展的可能性。但是,GH4169合金作為航空裝備中650℃以下服役的盤件、環(huán)件、緊固件和葉片等部件的首選材料,足以證明其卓越性。三聯(lián)冶煉等先進(jìn)成套技術(shù)的突破和大規(guī)模應(yīng)用已經(jīng)成為我國(guó)當(dāng)前冶金行業(yè)的重點(diǎn)方向,持續(xù)提高產(chǎn)品質(zhì)量的穩(wěn)定性和降低全壽命周期的成本成為產(chǎn)業(yè)鏈的發(fā)展方向。由于GH4169合金向高溫發(fā)展受限,其優(yōu)異的屈服強(qiáng)度和可加工性等特性促使GH4169合金向更大尺寸構(gòu)件和超高強(qiáng)度構(gòu)件發(fā)展;GH4169合金因優(yōu)異的中低溫性能和耐蝕性能使其可向油氣鉆采等民用領(lǐng)域發(fā)展。

6.1 超大尺寸構(gòu)件的發(fā)展

隨著能源領(lǐng)域裝備服役溫度的升高,超大型鎳基合金制品替代傳統(tǒng)鋼成為必然。23 t級(jí)三聯(lián)冶煉Alloy 263的VAR鑄錠和70 t級(jí)Alloy 600的ESR鑄錠已經(jīng)研制成功,是目前已知世界最重的三聯(lián)冶煉鑄錠和兩聯(lián)冶煉鑄錠[51]。重型燃?xì)廨啓C(jī)需要GH4169合金特大型盤件,但是三聯(lián)冶煉制備的直徑1050 mm的大尺寸VAR鑄錠(18 t級(jí))在冶煉過(guò)程中容易形成宏觀偏析,容易遺傳到最終的盤件中導(dǎo)致其判廢。制備大尺寸盤鍛件首先需要攻克大尺寸鑄錠的缺陷控制技術(shù)。首選思路是對(duì)GH4169合金的成分進(jìn)行優(yōu)化調(diào)整。GH4169合金在冶煉過(guò)程中的宏觀缺陷主要表現(xiàn)為下降型缺陷,而W元素具有與Mo元素相同的固溶強(qiáng)化效果,但是W元素能促進(jìn)上浮型宏觀缺陷的形成。國(guó)外通過(guò)W元素代Mo元素進(jìn)而通過(guò)三聯(lián)冶煉工藝制備出直徑900 mm的VAR鑄錠、直徑720 mm的棒坯和直徑1900 mm的盤鍛件,盤件滿足服役要求。我國(guó)通過(guò)降低Nb元素和P元素的含量,配合冶煉工藝調(diào)整,成功制備出18 t級(jí)直徑1050 mm的大尺寸VAR鑄錠。

6.2 超高強(qiáng)度構(gòu)件的發(fā)展

GH4169合金熱處理過(guò)程通常是在固溶熱處理后,以不低于空冷的速率進(jìn)行冷卻,隨后通過(guò)兩步時(shí)效提高合金的強(qiáng)度。在保持合金塑性的同時(shí)進(jìn)一步提高強(qiáng)度,可以進(jìn)一步擴(kuò)大GH4169合金的應(yīng)用范圍。Zhu和Yuan[52]在固溶和兩步時(shí)效之間增加了一次預(yù)處理(680℃,應(yīng)力為屈服強(qiáng)度的90%,時(shí)間為5 min),使GH4169合金棒材的屈服強(qiáng)度提高了5.1%,γ″相形貌和分布改變帶來(lái)的共格強(qiáng)化效應(yīng)是強(qiáng)度提升的主要原因。通過(guò)塑性變形實(shí)現(xiàn)晶粒細(xì)化以及引入納米沉淀相可以有效提高GH4169合金的強(qiáng)度,但是降低了其韌性,通過(guò)高溫短時(shí)時(shí)效熱處理調(diào)控析出相的粗化和再結(jié)晶行為可以獲得優(yōu)異的綜合性能[53]。Yang等[54]研究認(rèn)為GH4169合金經(jīng)過(guò)84%變形量的冷軋?zhí)幚砗螅?50℃、5 min保溫處理后進(jìn)行高速率變形時(shí)擁有超塑性,其斷裂延伸率高達(dá)325%。在變形初期,冷軋形成的高密度位錯(cuò)和晶粒細(xì)化是塑性提高的主要原因;隨后,位錯(cuò)蠕變主導(dǎo)了變形過(guò)程,同時(shí)發(fā)生了連續(xù)動(dòng)態(tài)再結(jié)晶,NbC周邊在變形過(guò)程中形成孔洞最終導(dǎo)致失效。冷軋后,在時(shí)效前通過(guò)兩次固溶處理可進(jìn)一步改善組織均勻性,提高材料強(qiáng)度[55]。通過(guò)熱加工工藝制備的GH4169合金直接時(shí)效盤件具有1350 MPa的室溫拉伸屈服強(qiáng)度,其中加工硬化帶來(lái)的強(qiáng)度貢獻(xiàn)還可以通過(guò)冷加工工藝進(jìn)一步提升,例如通過(guò)冷拔工藝制備的GH4169合金緊固件室溫拉伸屈服強(qiáng)度可以達(dá)到1700 MPa以上。但是冷加工最大的局限是無(wú)法制備大尺寸構(gòu)件,冷/熱變形搭配并借助一些工藝窗口下的超塑性為超高強(qiáng)度材料的制備提供了一個(gè)新思路,超高強(qiáng)度大尺寸構(gòu)件將為特殊需求裝備的減重帶來(lái)巨大收益。

6.3 GH4169合金的中低溫特性及其應(yīng)用

GH4169合金在高壓低溫液體中具有優(yōu)異的性能,在-196℃的強(qiáng)度和韌性超過(guò)了室溫,可用于制作航天火箭氫氧發(fā)動(dòng)機(jī)的渦輪轉(zhuǎn)子等關(guān)鍵部件。GH4169合金在具有優(yōu)異強(qiáng)度的同時(shí),在許多服役環(huán)境中表現(xiàn)出優(yōu)異的耐蝕性能,因此在能源領(lǐng)域獲得廣泛應(yīng)用,例如300℃、15 MPa輕水堆環(huán)境的結(jié)構(gòu)件[56]和> 250℃、> 100 MPa、高H2S油氣開采環(huán)境中的井下安全閥[57]等。闡明GH4169合金在不同服役環(huán)境中的失效機(jī)理并制定安全閾值對(duì)于服役至關(guān)重要。例如,GH4169合金部件在熔鹽反應(yīng)堆中服役時(shí)在一定條件下出現(xiàn)Te侵蝕,Te在晶界處形成碲化物和氧化物,從而出現(xiàn)晶界開裂現(xiàn)象[58]。GH4169合金在油氣領(lǐng)域應(yīng)用時(shí),最初沿用航空成分及其熱處理制度,但是在服役中出現(xiàn)不同程度的腐蝕問(wèn)題,尤其是在油氣田中引起多個(gè)重大事故。隨后,針對(duì)“航空級(jí)”GH4169合金在成分和熱處理制度上進(jìn)行了優(yōu)化,更加關(guān)注其韌性和耐蝕性能。Nb元素含量被限制不得超過(guò)5.2%以降低δ相的形成,C元素含量被限制在0.045%以下以降低晶界碳化物的形成,P元素含量被限制在100 × 10-6以下以提高韌性。熱處理的固溶溫度提高到1020℃以上,將δ相全部消除,晶粒度長(zhǎng)大到2~3級(jí);兩步時(shí)效更改為一步時(shí)效,時(shí)效溫度區(qū)間為774~802℃。成分和熱處理的優(yōu)化發(fā)展出“油氣級(jí)”GH4169合金,其耐蝕性能滿足MR-0175/ISO-15156-3的要求。目前,油氣級(jí)GH4169合金的用量已經(jīng)與航空級(jí)GH4169合金用量相當(dāng)。隨著GH4169合金服役時(shí)間的延長(zhǎng),研究者已經(jīng)逐漸意識(shí)到其局限性。為此,現(xiàn)在正在開發(fā)多個(gè)新合金來(lái)替代GH4169合金,主要方向是探尋更高的屈服強(qiáng)度和耐腐蝕性能以適用于日益苛刻的服役環(huán)境。其中,保持γ″相強(qiáng)化的基礎(chǔ)上調(diào)控成分,獲得更加耐蝕的γ基體是主流方向。截至到目前,GH4169合金因優(yōu)異的強(qiáng)度、適中的耐蝕性能和低廉的綜合成本,仍然是油氣領(lǐng)域用量最大的沉淀強(qiáng)化型鎳基合金。

6.4 GH4169合金氫脆研究

隨著氫能經(jīng)濟(jì)的發(fā)展,不管是火箭液氫液氧發(fā)動(dòng)機(jī)、油氣環(huán)境的H2S介質(zhì)等中低溫環(huán)境應(yīng)用,還是在氫燃料航空發(fā)動(dòng)機(jī)和摻氫燃?xì)廨啓C(jī)等高溫環(huán)境,GH4169合金在未來(lái)大規(guī)模應(yīng)用中的氫脆問(wèn)題都值得關(guān)注。在含氫環(huán)境中,H原子進(jìn)入GH4169合金內(nèi)部,在外界應(yīng)力和溫度作用下與微觀組織發(fā)生多尺度交互作用,尤其是H原子在第二相、內(nèi)部缺陷、晶界和位錯(cuò)等位置擴(kuò)散和偏聚,導(dǎo)致微裂紋的萌生進(jìn)而發(fā)生宏觀失效。GH4169合金是一種析出強(qiáng)化的鎳基變形高溫合金,且析出相(γ'、γ″、δ和碳化物)的含量和分布可以通過(guò)熱加工工藝進(jìn)行調(diào)控[59],因此,闡明析出相與氫致開裂的關(guān)聯(lián)機(jī)制進(jìn)而通過(guò)析出相的調(diào)控降低氫致開裂的風(fēng)險(xiǎn)一直是研究熱點(diǎn)[60,61]。沿晶界分布的δ相是氫致開裂的最直接因素[62]。然而消除δ相后,γ'和γ″析出相成為新的氫致開裂源頭[63]。Zhang等[61]認(rèn)為雖然γ″相促進(jìn)了局部滑移并驅(qū)使位錯(cuò)穿過(guò)滑移帶,但是微裂紋仍然在滑移帶和δ相的界面萌生,且無(wú)法證明γ″/γ界面能降低,關(guān)于γ″相對(duì)氫脆的影響尚有爭(zhēng)議。碳化物促進(jìn)氫脆的發(fā)生,但是減小碳化物尺寸可以減緩氫脆的發(fā)生[59]。此外,GH4169合金的氫脆失效為沿晶開裂[64,65],進(jìn)而提出通過(guò)晶界工程來(lái)解決氫脆問(wèn)題。但是目前為止,特殊晶界對(duì)H原子在材料中的擴(kuò)散和偏聚的影響尚未達(dá)成共識(shí)。孿晶界的能量和氫溶解度都低,調(diào)控孿晶界的含量有望抑制材料的氫脆。Bechtle等[64]通過(guò)增加孿晶界的數(shù)量使材料的抗氫脆性能顯著提高。但是,Seita等[65]研究發(fā)現(xiàn),氫致裂紋優(yōu)先在鎳基高溫合金的孿晶界處萌生,但孿晶界又可有效抑制裂紋擴(kuò)展。Hanson等[66]則認(rèn)為低指數(shù)晶面的晶界才能抑制材料的氫致開裂,而與晶界類型無(wú)關(guān)。因此,通過(guò)晶界工程來(lái)抑制GH4169合金的氫脆尚未實(shí)現(xiàn)工程化應(yīng)用。GH4169合金在含氫環(huán)境中服役時(shí)由氫脆帶來(lái)的負(fù)面影響仍然困擾產(chǎn)業(yè)界。尤其是GH4169合金高溫高強(qiáng)部件面臨氫環(huán)境時(shí),強(qiáng)度和氫脆的矛盾會(huì)更加凸顯。晶界處的碳化物和δ相是氫致開裂的首選位置,為了提高抗氫脆性能必須降低δ相數(shù)量。然而,δ相通過(guò)釘扎晶界、細(xì)化晶粒實(shí)現(xiàn)合金的細(xì)晶強(qiáng)化,同時(shí)δ相可以降低高溫持久的缺口敏感性,適當(dāng)?shù)?i style=";padding: 0px;box-sizing: border-box">δ相含量是高溫部件服役的必要條件。氫燃料航空發(fā)動(dòng)機(jī)及摻氫燃?xì)廨啓C(jī)的材料體系可能因氫脆問(wèn)題而發(fā)生重大改變。

7 總結(jié)與展望

GH4169合金是變形高溫合金中“量大面廣”且具有“一材多用”特性的材料,其技術(shù)進(jìn)步能夠推動(dòng)我國(guó)高溫合金產(chǎn)業(yè)體系的升級(jí),其產(chǎn)品質(zhì)量穩(wěn)定性的提升是我國(guó)重大裝備研制的關(guān)鍵基礎(chǔ)。我國(guó)目前已經(jīng)突破了GH4169合金三聯(lián)冶煉等關(guān)鍵技術(shù),拉動(dòng)了GH4169合金開坯、鍛造、殘余應(yīng)力控制等成套技術(shù)的發(fā)展。三聯(lián)冶煉技術(shù)使GH4169合金冶金缺陷出現(xiàn)的概率降低,使合金成分控制范圍進(jìn)一步收窄,合金純凈度進(jìn)一步提高,O和S等有害元素含量降低,大尺寸夾雜物的數(shù)量降低。開坯技術(shù)的進(jìn)步提高了棒材的成材率和綜合性能,棒材組織均勻性明顯改善。GH4169合金盤件的殘余應(yīng)力控制技術(shù)進(jìn)入工程化階段,典型盤件殘余應(yīng)力降低了50%以上。GH4169合金制品的國(guó)家質(zhì)量基礎(chǔ)設(shè)施體系開始建立,在化學(xué)成分控制、超聲波水浸探傷和標(biāo)準(zhǔn)體系建設(shè)等方面已取得一定成效。

針對(duì)航空領(lǐng)域,三聯(lián)冶煉和熱加工技術(shù)已經(jīng)成熟,但是在智能化和精細(xì)化制備方面仍需要攻關(guān)以持續(xù)提高冶金質(zhì)量,尤其是批產(chǎn)過(guò)程中的冶金缺陷控制。同時(shí),特種冶煉設(shè)備及冶煉模擬軟件仍主要依賴進(jìn)口,我國(guó)對(duì)冶煉設(shè)備的認(rèn)知和針對(duì)性的改裝能力仍與國(guó)外先進(jìn)水平存在差距。此外,在GH4169合金質(zhì)量體系方面的建設(shè)仍須加強(qiáng),在檢測(cè)方法、標(biāo)準(zhǔn)體系和評(píng)價(jià)體系方面需要查缺補(bǔ)漏、補(bǔ)齊短板。最后,需要持續(xù)不斷地提高GH4169合金及其制品的成本控制水平,例如全流程的材料利用率的持續(xù)提升和返回料的分級(jí)和應(yīng)用。

重型燃?xì)廨啓C(jī)用GH4169合金特大盤件的研究仍面臨諸多挑戰(zhàn),尤其是直徑1050 mm、18 t級(jí)的VAR鑄錠的冶金質(zhì)量控制,其未來(lái)的批量制備和成本控制是我國(guó)400 MW級(jí)重型燃?xì)廨啓C(jī)實(shí)現(xiàn)應(yīng)用的基礎(chǔ)。重型運(yùn)載火箭也需要高強(qiáng)高韌的GH4169合金鍛件,需要進(jìn)一步突破合金強(qiáng)度上限。而氫燃料航空發(fā)動(dòng)機(jī)和摻氫燃?xì)廨啓C(jī)對(duì)GH4169合金的考驗(yàn)也即將開始。GH4169合金從航空向油氣等民用領(lǐng)域的擴(kuò)展有助于擴(kuò)大產(chǎn)業(yè)規(guī)模,隨著航空用量增速的放緩,民用領(lǐng)域?qū)⒊蔀镚H4169合金重要的發(fā)展方向,對(duì)低成本工藝路線的開發(fā)也更加迫切。

來(lái)源--金屬學(xué)報(bào)“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)