分享:渣-金界面氣泡夾帶行為數(shù)值物理模擬

周小賓 ,1, 趙占山2, 汪萬(wàn)行1, 徐建國(guó)1, 岳強(qiáng)1

,1, 趙占山2, 汪萬(wàn)行1, 徐建國(guó)1, 岳強(qiáng)1

1.

2.

利用物理模擬和數(shù)值模擬研究氣泡和熔渣不同物性參數(shù)對(duì)氣泡在渣-金界面夾帶量的影響。研究結(jié)果表明,影響氣泡夾帶量和渣-金界面面積的主要因素是氣泡直徑,其次是渣層密度,渣黏度和界面張力對(duì)氣泡夾帶影響相對(duì)較小。氣泡初始直徑由10 mm增大到16 mm,氣泡夾帶量增大了7.41倍,渣-金界面面積增量最大值增大3.67倍。渣層密度由2000 kg/m3增大到5000 kg/m3,氣泡夾帶量增大了62.3%,渣-金界面面積最大值增大了13.1%。渣-金界面張力和黏度增大,氣泡夾帶量和渣-金界面面積均降低。渣-金界面張力從0.65 N/m增大到1.10 N/m,氣泡夾帶量減小了30.6%,渣-金界面面積最大值減小6.4%。渣層黏度由0.05 Pa·s增大到2.0 Pa·s時(shí),氣泡夾帶量降低18.4%,渣-金界面面積最大值減小10.2%。

關(guān)鍵詞:

渣-金-氣三相流動(dòng)及相互作用現(xiàn)象廣泛存在于冶金容器中,如鐵水噴鎂脫硫[1]、轉(zhuǎn)爐冶煉[2]、鋼包精煉[3,4]和結(jié)晶器浸入式水口吹氬等工藝[5]。通過(guò)底吹或其他形式形成的氣泡在金屬熔池中上升到達(dá)渣-金界面,一部分氣泡通過(guò)渣-金界面時(shí),可能產(chǎn)生夾帶現(xiàn)象,使鋼液以液滴的形態(tài)進(jìn)入渣中,一部分氣泡由于尺寸等原因不能穿過(guò)渣層,在界面聚集。氣泡在渣-金界面處的行為,改變了渣-金界面相互作用形態(tài),對(duì)渣-金反應(yīng)以及熱量和質(zhì)量傳遞都有顯著影響,進(jìn)而影響冶煉工藝的進(jìn)行。

目前針對(duì)冶金器多相流的研究主要集中在冶金器中底吹作用下的渣眼行為[6]、氣體流量、流場(chǎng)[7,8]、鋼液混勻時(shí)間[9]、卷渣狀況[10,11]和夾雜物去除[12,13]等方面,對(duì)氣泡上升過(guò)程穿過(guò)渣-金界面夾帶鋼液進(jìn)入渣層并與渣層作用的現(xiàn)象研究相對(duì)較少。Han和Holappa[14]利用熱態(tài)實(shí)驗(yàn)研究氣泡在渣-金界面產(chǎn)生夾帶的臨界直徑大約為9 mm,此時(shí)對(duì)應(yīng)的渣-金界面張力為1.4 N/m。如果渣-金界面張力為1.8 N/m時(shí),對(duì)應(yīng)的氣泡臨界直徑大約為12.5 mm[15]。同時(shí)發(fā)現(xiàn),氣泡夾帶量(夾帶鋼液進(jìn)入渣層的體積量)與氣泡尺寸成正比,與界面張力和黏度成反比[16]。Ekeng?rd等[17]對(duì)鋼包過(guò)程中不同階段渣中鋼液滴的分布進(jìn)行研究發(fā)現(xiàn),渣中鋼液滴的數(shù)量在脫氣操作之前較多,并且電極的使用會(huì)影響渣中鋼液滴的數(shù)量。另外,也有學(xué)者[18,19]研究了其他金屬和高溫鹽等熔池中氣泡的夾帶作用。由于氣泡在相界面的夾帶現(xiàn)象也廣泛存在于機(jī)械、石油工程、生物醫(yī)學(xué)和化工等工藝中,因此,相關(guān)研究人員對(duì)不同工藝下的氣泡在相界面的夾帶現(xiàn)象進(jìn)行了大量研究。Reiter和Schwerdtfeger[20]用高速攝影技術(shù)研究了氣泡通過(guò)液/液界面時(shí)的夾帶現(xiàn)象。研究發(fā)現(xiàn),隨著氣泡尺寸的增大,被帶入上層相的下層相數(shù)量也隨之增加,并且很大程度上取決于液/液體系的物理性質(zhì)。Greene等[21]通過(guò)物理模擬研究了由氣泡上升引起的夾帶問(wèn)題,根據(jù)實(shí)驗(yàn)總結(jié)出氣泡夾帶的臨界公式,表明氣泡夾帶量與渣-金密度比和界面張力有很強(qiáng)的關(guān)聯(lián)性。Zhao等[22]使用空氣-水-油物理實(shí)驗(yàn)研究了不同氣量產(chǎn)生的多氣泡通過(guò)不同黏度油層的界面時(shí)發(fā)生的界面現(xiàn)象,發(fā)現(xiàn)低氣量時(shí)油層黏度對(duì)夾帶影響明顯,夾帶液柱高度和夾帶量在大氣量時(shí)均有較大變化。此外,Singh等[23]和Natsui等[24]基于不同數(shù)值模擬方法建模,對(duì)單個(gè)氣泡通過(guò)液/液之間界面現(xiàn)象進(jìn)行模擬,研究了界面張力、密度、黏度等對(duì)氣泡夾帶過(guò)程的影響。

綜上所述,前期的相關(guān)研究?jī)?nèi)容主要針對(duì)冷態(tài)或水-油體系,與冶金過(guò)程中鋼-渣體系物性差別較大,而且未對(duì)冶金中關(guān)注的鋼液夾帶量和夾帶過(guò)程中渣-金界面面積變化等重要現(xiàn)象進(jìn)行過(guò)多關(guān)注。本工作以冶金工藝過(guò)程中氣泡穿過(guò)渣-金界面行為作為研究對(duì)象,建立物理模型對(duì)氣泡通過(guò)渣-金界面時(shí)產(chǎn)生夾帶現(xiàn)象的影響因素進(jìn)行研究,并通過(guò)數(shù)學(xué)模型研究鋼-渣-氣三相體系氣泡夾帶行為。考察氣泡尺寸、渣層黏度、渣層密度、渣-金界面張力等因素對(duì)氣泡夾帶行為的影響規(guī)律,為進(jìn)一步研究氣-渣-金界面?zhèn)髻|(zhì)和傳熱行為提供理論依據(jù)和參考。

1 物理模型

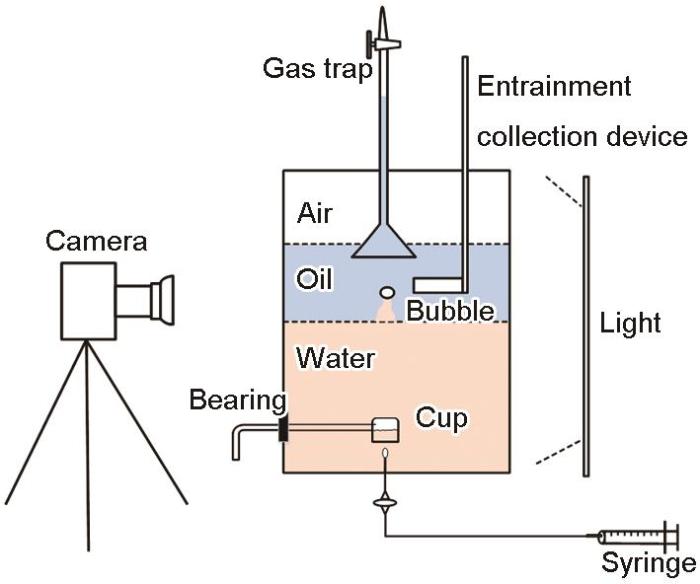

通過(guò)物理實(shí)驗(yàn)中對(duì)單個(gè)氣泡通過(guò)油-水界面夾帶行為進(jìn)行研究,考察氣泡尺寸和具有不同物性的油對(duì)夾帶量的影響,實(shí)驗(yàn)裝置如圖1所示。不同油的物性及其與水的界面張力參數(shù)如表1所示。實(shí)驗(yàn)裝置主體為長(zhǎng)方體有機(jī)玻璃容器,頂部敞口,內(nèi)尺寸為300 mm × 200 mm × 60 mm,水面高度200 mm,油層高度100 mm,托杯位置(氣泡釋放位置)距離兩相界面100 mm。通過(guò)注射器向托杯內(nèi)注入一定量氣體,旋轉(zhuǎn)軸承釋放氣泡。氣泡在水中上升通過(guò)兩相界面并夾帶水進(jìn)入上部油層中。此時(shí)利用圖中裝置對(duì)夾帶進(jìn)入油層中的水進(jìn)行收集并測(cè)量。氣泡在油層中繼續(xù)上升進(jìn)入倒扣的滴定管中,根據(jù)滴定管上部液面變化測(cè)得氣泡體積,根據(jù)體積計(jì)算氣泡當(dāng)量直徑,每組實(shí)驗(yàn)重復(fù)3次,求平均值。實(shí)驗(yàn)過(guò)程中保持水和油層高度不變,主要研究使用不同油模擬渣層時(shí)氣泡直徑對(duì)夾帶量的影響。

圖1

圖1 實(shí)驗(yàn)裝置示意圖

Fig.1 Schematic of experimental setup

表1 物理實(shí)驗(yàn)流體物性參數(shù)

Table 1

| Material | Density / (kg·m-3) | Viscosity / (Pa·s) | Surface tension / (N·m-1) | Interfacial tension / (N·m-1) |

|---|---|---|---|---|

| Water | 1000 | 1 × 10-4 | 0.0728 | - |

| Bubble | 1.17 | 2.125 × 10-5 | - | - |

| Silicone oil (10 mm·s-1) | 940 | 9.4 × 10-3 | 0.019 | 0.0108 |

| Silicone oil (100 mm·s-1) | 964 | 9.64 × 10-2 | 0.0209 | 0.0311 |

| Paraffin | 760.5 | 2.8 × 10-3 | 0.029 | 0.05 |

2 數(shù)學(xué)模擬

利用數(shù)值模擬方法對(duì)氣泡夾帶現(xiàn)象進(jìn)行建模,首先模擬物理實(shí)驗(yàn)中現(xiàn)象對(duì)數(shù)模進(jìn)行驗(yàn)證,再用數(shù)值模型研究鋼-渣界面的氣泡夾帶現(xiàn)象。本工作重點(diǎn)研究氣泡和渣等物性對(duì)夾帶量的影響規(guī)律,假設(shè)熔池流體在氣泡釋放前靜止,在氣泡運(yùn)動(dòng)過(guò)程中為層流,未考慮實(shí)際氣泡上升過(guò)程中氣泡間相互影響及渣-金相互運(yùn)動(dòng)等因素。

2.1 模型假設(shè)

本工作針對(duì)水-油和鋼-渣體系的建模均基于如下假設(shè):(1) 氣泡釋放前計(jì)算域流體速度為零;(2) 假設(shè)每一相均為不可壓縮流體,密度、黏度及各相間界面張力為常數(shù);(3) 計(jì)算過(guò)程不考慮溫度對(duì)體系的影響;(4) 假設(shè)氣泡豎直上升,在上升過(guò)程中無(wú)水平移動(dòng);(5) 氣泡由靜止釋放,氣泡初始速度為0,初始狀態(tài)為球形;(6) 各相與壁面接觸角均為90°;(7) 本研究中忽略實(shí)際鋼液中的夾雜物可能對(duì)氣泡夾帶現(xiàn)象產(chǎn)生的影響。

2.2 控制方程

假設(shè)氣泡上升過(guò)程中整個(gè)計(jì)算域中流體流動(dòng)狀態(tài)均為層流,動(dòng)量控制方程為[25,26]:

式中,ρ為密度, u 為流體速度,t為時(shí)間,p為壓力,μ為流體黏度, g 為重力加速度, Fst和F分別為相界面張力和界面自由能。

模型需對(duì)多相流中的相界面進(jìn)行精確捕捉以獲得氣泡上升過(guò)程中不同相的體積分布,使用相場(chǎng)模型對(duì)三相界面進(jìn)行計(jì)算[25,26]:

式中,

式中,Mconst為常數(shù),本工作取1 × 10-4 m3/s;ε為界面的特征尺寸;CT、Ci 和Cj 為與界面張力相關(guān)的系數(shù),計(jì)算方式如下:

其中,方程(6)中等號(hào)右邊為三相體系中,氣-鋼液、氣-渣和渣-鋼液兩相之間的界面張力。動(dòng)量方程(1)中的 Fst和F通過(guò)以下方程計(jì)算:

式中,Λ是指定系統(tǒng)額外自由體積能量的參數(shù),默認(rèn)為0.7[25,26]。

對(duì)于動(dòng)量守恒方程中多相流界面控制體中流體的ρ和μ通過(guò)如下方程進(jìn)行計(jì)算:

2.3 邊界條件和網(wǎng)格

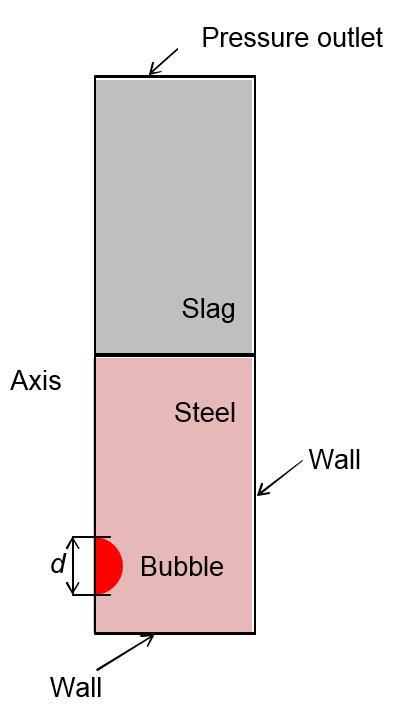

數(shù)值模擬首先利用物理模型中的油-水體系實(shí)驗(yàn)結(jié)果進(jìn)行驗(yàn)證,隨后模擬鋼-渣體系。數(shù)值模擬采用二維軸對(duì)稱(chēng)模型進(jìn)行計(jì)算。忽略壁面對(duì)流體的影響,上部出口為壓力邊界,計(jì)算域及模型初始狀態(tài)和邊界條件如圖2所示。

圖2

圖2 計(jì)算域及邊界條件示意圖

Fig.2 Schematic of the computational domain and boundary conditions (d—diameter)

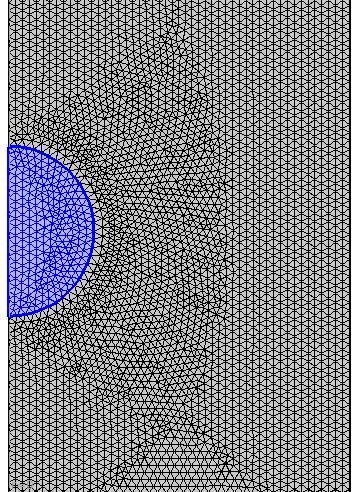

考慮到氣泡的運(yùn)動(dòng)過(guò)程中形狀隨時(shí)間變化,及氣泡與液-液界面相互作用過(guò)程中,氣泡、界面和鋼液滴等幾何形變較大,模型采用三角形非結(jié)構(gòu)網(wǎng)格。計(jì)算域初始網(wǎng)格最大單元尺寸0.4 mm,最小0.016 mm,最大單元增長(zhǎng)率設(shè)為1.13。在計(jì)算過(guò)程中,使用自動(dòng)加密網(wǎng)格方法,對(duì)相界面區(qū)域進(jìn)行自動(dòng)加密,網(wǎng)格加密最大層數(shù)為3層,最小尺寸0.05 mm,計(jì)算域氣泡附近局部網(wǎng)格劃分如圖3所示。

圖3

圖3 幾何模型網(wǎng)格劃分示意圖

Fig.3 Schematic of mesh of the geometric model

2.4 模擬參數(shù)與方案

為驗(yàn)證數(shù)學(xué)模型的可靠性,首先建立數(shù)學(xué)模型對(duì)物理模擬中的參數(shù)進(jìn)行計(jì)算并對(duì)比。再利用類(lèi)似模型對(duì)鋼-渣-氣體系中的氣泡夾帶現(xiàn)象進(jìn)行研究。主要考察氣泡直徑、渣黏度、密度和渣-金界面張力對(duì)氣泡夾帶進(jìn)入渣層鋼液量的影響。由于較小氣泡在穿過(guò)渣層時(shí)不產(chǎn)生夾帶或夾帶量較小,較大氣泡在上升過(guò)程中形變較大,甚至破碎,本工作只考慮氣泡形變不大并能產(chǎn)生夾帶的直徑范圍。冶金過(guò)程中不同工藝使用渣系不同,成分變化復(fù)雜且范圍較大,多數(shù)渣平均密度在2500~4500 kg/m3 [27],本工作密度研究范圍設(shè)定為2000~5000 kg/m3。同樣,由于不同冶煉工藝中渣成分和熔池溫度變化范圍較大,渣層黏度、表面張力和鋼渣界面張力選取較有代表性的數(shù)據(jù)范圍,詳細(xì)參數(shù)如表2[27]所示。

表2 數(shù)值模擬物性參數(shù)[27]

Table 2

| Parameter | Value | Unit |

|---|---|---|

| Molten steel density | 6080 | kg·m-3 |

| Molten steel viscosity | 0.0062 | Pa·s |

| Molten steel density surface tension | 1.7 | N·m-1 |

| Bubble density | 1.62 | kg·m-3 |

| Bubble viscosity | 2.125 × 10-5 | Pa·s |

| Bubble diameter | 10, 12, 14, 16 | mm |

| Slag density | 2000, 3000, 4000, 5000 | kg·m-3 |

| Slag viscosity | 0.05, 0.5, 1, 2 | Pa·s |

| Slag-metal interfacial tension | 0.65, 0.8, 0.95, 1.1 | N·m-1 |

數(shù)值模擬對(duì)氣泡夾帶進(jìn)入渣層的鋼液量進(jìn)行統(tǒng)計(jì),分析氣泡上升不同時(shí)刻渣中鋼液夾帶量的變化。在瞬態(tài)計(jì)算完成后,對(duì)渣中的鋼液量體積進(jìn)行積分,得到渣中不同時(shí)刻鋼液量體積變化。渣-金間的接觸面使用類(lèi)似的積分方法,通過(guò)對(duì)渣-金兩相界面進(jìn)行積分獲得不同時(shí)刻渣-金界面面積變化。

3 結(jié)果與分析

3.1 物理模擬結(jié)果與討論

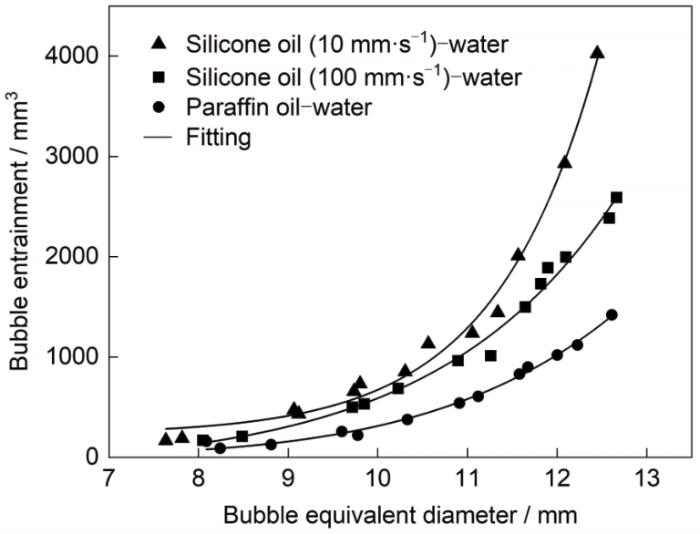

圖4為不同油-水體系氣泡夾帶量和氣泡尺寸的關(guān)系。實(shí)驗(yàn)中,氣泡小于7 mm時(shí)不產(chǎn)生夾帶,氣泡大于13 mm時(shí)在上升過(guò)程中形狀變化較大甚至破碎。因此,圖中為尺寸在7~13 mm范圍內(nèi)氣泡的夾帶量結(jié)果。可以看出,氣泡直徑越大,夾帶量越大。氣泡從7.3 mm增大到12.5 mm左右,使用10 mm/s硅油時(shí),氣泡夾帶量由167 mm3增大至4205 mm3,增大了約24倍;使用100 mm/s硅油時(shí),氣泡夾帶量由170 mm3增大至2590 mm3,增大了約14倍。氣泡夾帶量均隨氣泡直徑增大而增大,并且?jiàn)A帶量與氣泡直徑呈非線性關(guān)系,氣泡直徑為7.3~11 mm時(shí),夾帶量較小,當(dāng)氣泡直徑大于11 mm時(shí),夾帶量增大明顯。大尺寸氣泡在穿過(guò)渣-金界面時(shí)具有更大的速度和界面接觸面積,這有助于氣泡夾帶更多的鋼液進(jìn)入渣層。例如鋼包精煉過(guò)程中,底吹氣泡較小時(shí),可能更多的作用是去除夾雜物,對(duì)于活躍渣-金界面作用有限,增大底吹強(qiáng)度時(shí),大量大尺寸氣泡上升,穿過(guò)渣-金界面時(shí)夾帶大量鋼液進(jìn)入渣層,增大了渣-金作用面積和時(shí)間,使渣-金界面作用效率大大增強(qiáng)。

圖4

圖4 不同油-水體系氣泡夾帶量變化

Fig.4 Variations of bubble entrainment in different oil-water systems

對(duì)比使用100和10 mm/s硅油可以看出,油層黏度和界面張力增大,夾帶量減小。當(dāng)氣泡直徑小于11 mm時(shí),2者相差不大;當(dāng)氣泡直徑大于11 mm時(shí),隨著夾帶量增大,2者相差明顯。渣層黏度和界面張力增大時(shí),氣泡穿過(guò)渣-金界面夾帶鋼液阻力增大,因此夾帶量下降,實(shí)際冶煉過(guò)程中,渣層黏度增加,渣-金界面相互作用強(qiáng)度下降,進(jìn)而影響渣-金作用效率。

石蠟油的密度和黏度均小于10 mm/s硅油,界面張力也不同,氣泡在石蠟油層中的水夾帶量比使用硅油時(shí)少,且隨著氣泡直徑增大,夾帶量上升量較少。

從以上分析可以看出,物理模擬可以較為直觀地研究氣泡尺寸和夾帶量的關(guān)系,得出一些量化的結(jié)論。但是,對(duì)于渣層密度、黏度和界面張力等性質(zhì)和氣泡夾帶量的單參數(shù)定量關(guān)系的研究較為困難。原因是模擬渣層的不同流體,黏度、密度和界面張力等性質(zhì)均不同,得出的實(shí)驗(yàn)結(jié)果不能明確地分析出起主要作用的因素,也較難分析出不同因素對(duì)夾帶量的影響。因此,本研究利用數(shù)值模型對(duì)渣層物理性質(zhì)和氣泡夾帶量的關(guān)系進(jìn)行量化研究,討論渣層黏度、密度和界面張力等性質(zhì)與氣泡夾帶量的關(guān)系。

3.2 數(shù)值模擬研究結(jié)果與討論

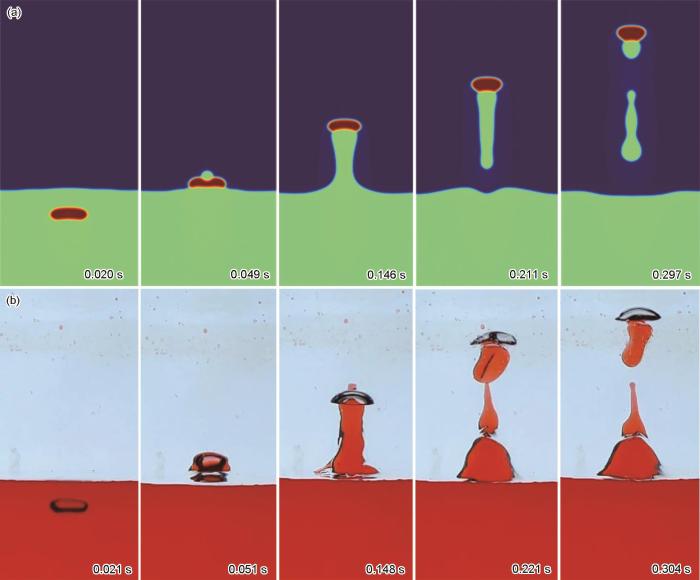

首先建立數(shù)值模型對(duì)石蠟油-水體系中氣泡夾帶進(jìn)行模擬并驗(yàn)證。石蠟油-水液液體系實(shí)驗(yàn)相關(guān)參數(shù)如表1所示,氣泡直徑取10 mm。氣泡上升過(guò)程的數(shù)值模擬和物理模擬對(duì)比如圖5所示。氣泡釋放后在上升過(guò)程中產(chǎn)生變形,隨后以一定速度到達(dá)相界面,穿過(guò)界面時(shí),由于尾流的作用,一部分水隨氣泡上升在氣泡下部形成水柱,氣泡到達(dá)一定高度后,夾帶的水柱脫離界面,隨后斷裂,一部分水隨著氣泡繼續(xù)上升,另一部分開(kāi)始下降,最終穿過(guò)相界面,返回到下部。與物理模擬對(duì)比發(fā)現(xiàn),數(shù)值模擬與物理模擬在氣泡上升和夾帶過(guò)程中均比較類(lèi)似。由于容器中其他因素的干擾,物理模擬中氣泡在上升過(guò)程中表現(xiàn)出一定的非對(duì)稱(chēng)性行為,這也是數(shù)值模擬和物理模擬結(jié)果不一致的重要因素。

圖5

圖5 氣泡上升過(guò)程的數(shù)值模擬和物理模擬結(jié)果對(duì)比

Fig.5 Comparisons between the mathematical (a) and experimental (b) results of bubble rising process

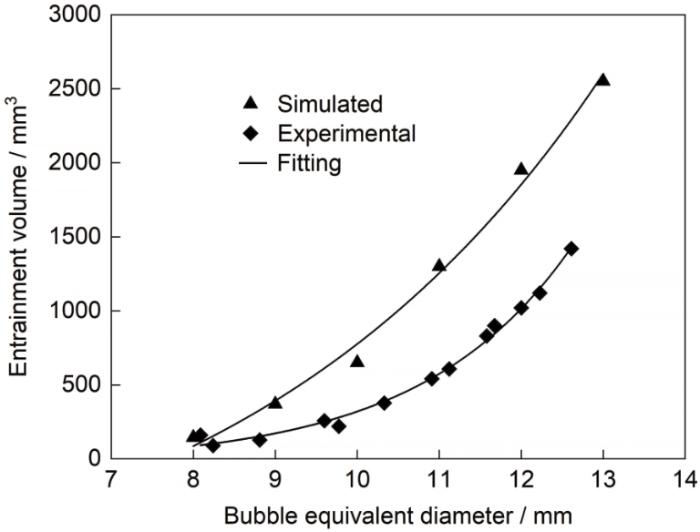

為了定量驗(yàn)證數(shù)值模擬結(jié)果,對(duì)數(shù)值模擬不同氣泡尺寸夾帶量進(jìn)行統(tǒng)計(jì)并與實(shí)驗(yàn)結(jié)果進(jìn)行對(duì)比,如圖6所示。從圖中可以看出,當(dāng)氣泡尺寸較小時(shí),沒(méi)有夾帶產(chǎn)生,氣泡超過(guò)8 mm左右時(shí)產(chǎn)生夾帶,氣泡夾帶量隨氣泡尺寸的增大而增大。氣泡較小時(shí)夾帶量較小且?jiàn)A帶量隨氣泡尺寸增大增長(zhǎng)緩慢,隨著氣泡尺寸的增大,氣泡夾帶量開(kāi)始迅速增大,數(shù)值模擬和物理模擬變化趨勢(shì)一致。但同時(shí)也發(fā)現(xiàn),相同氣泡尺寸時(shí),氣泡夾帶量數(shù)值模擬結(jié)果與實(shí)驗(yàn)結(jié)果存在偏差,數(shù)值模擬結(jié)果偏大。氣泡尺寸較小時(shí),偏差約10%,氣泡尺寸較大時(shí),偏差可達(dá)90%左右。其中一個(gè)重要原因是,數(shù)值模擬統(tǒng)計(jì)值為兩相界面以上的夾帶總量,包括未脫離界面的部分,而物理模擬對(duì)于這部分未脫離界面的夾帶收集困難,并未統(tǒng)計(jì),導(dǎo)致量上的差異。造成數(shù)值模擬和物理模擬結(jié)果偏差的其他主要原因分析如下:(1) 實(shí)驗(yàn)中上升氣泡在介質(zhì)中的運(yùn)動(dòng)空間為三維,同時(shí)釋放的氣泡形狀很難保持穩(wěn)定統(tǒng)一,體積和形狀存在一定波動(dòng),實(shí)驗(yàn)中氣泡釋放裝置人為控制,存在一定的擾動(dòng)和誤差;(2) 數(shù)值模擬為二維中心軸對(duì)稱(chēng)模型,初始狀態(tài)和氣泡上升過(guò)程均無(wú)外部擾動(dòng)源,嚴(yán)格意義上說(shuō)這個(gè)與物理模擬不同,只能近似。

圖6

圖6 氣泡夾帶數(shù)值模擬結(jié)果和實(shí)驗(yàn)結(jié)果對(duì)比

Fig.6 Comparison between the mathmatical and experimental results of bubble entrainment

雖然物理模擬在實(shí)驗(yàn)上數(shù)據(jù)存在一定波動(dòng),但其得出的模擬結(jié)果和趨勢(shì)與物理模擬結(jié)果具有較高的一致性。因此,利用建立的數(shù)學(xué)模型可以對(duì)實(shí)際煉鋼過(guò)程中的渣-金界面處氣泡的夾帶和運(yùn)動(dòng)行為進(jìn)行研究。另外,數(shù)值模擬對(duì)于體系內(nèi)尤其是物理實(shí)驗(yàn)較難測(cè)量的參數(shù)的動(dòng)態(tài)監(jiān)測(cè)有著絕對(duì)的優(yōu)勢(shì),為研究提供了新的視野。

實(shí)際渣系在改變成分時(shí),其密度、黏度、表面張力以及渣-金界面張力等都可能隨之改變,不易分析單變量對(duì)氣泡夾帶的影響。本工作為了研究單一參數(shù)對(duì)體系的影響,只改變?cè)钠渲心骋粋€(gè)參數(shù),其他參數(shù)保持不變,因此本工作中的渣性質(zhì)不特定針對(duì)某一渣系,只研究渣的性質(zhì)對(duì)氣泡夾帶的影響。

3.2.1 氣泡夾帶量分析

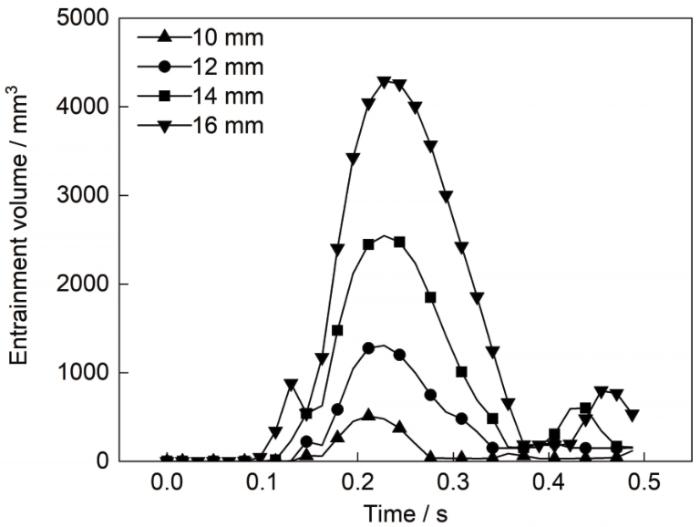

圖7為不同直徑氣泡穿過(guò)渣-金界面時(shí)渣中鋼液夾帶量隨時(shí)間的變化關(guān)系。圖中夾帶量統(tǒng)計(jì)量為渣-金界面以上的鋼液量,鋼液在渣中的變化過(guò)程與圖5類(lèi)似。從圖中可以看出,氣泡在鋼液中上升,未到達(dá)渣-金界面時(shí)夾帶量為零。氣泡在穿過(guò)界面時(shí)產(chǎn)生夾帶,渣中鋼液量開(kāi)始增加,隨著氣泡的上升,渣中鋼液量達(dá)到峰值,隨后由于鋼液柱斷裂、回落,渣中鋼液量減少,最終全部返回下部熔池。對(duì)比不同尺寸氣泡的夾帶量發(fā)現(xiàn),較大氣泡夾帶量較大,這是由于較大氣泡在上升過(guò)程中能帶動(dòng)更多鋼液隨氣泡運(yùn)動(dòng)而上升,使更多的鋼液進(jìn)入到渣層當(dāng)中,且向上運(yùn)動(dòng)距離較長(zhǎng),使夾帶鋼液在渣中停留更長(zhǎng)時(shí)間,表明大尺寸氣泡能使更多鋼液與渣層混合,更有利于促進(jìn)渣-金界面反應(yīng)。

圖7

圖7 渣層中鋼液體積隨時(shí)間的變化

Fig.7 Variations of entrainment volume of molten steel as a function of time

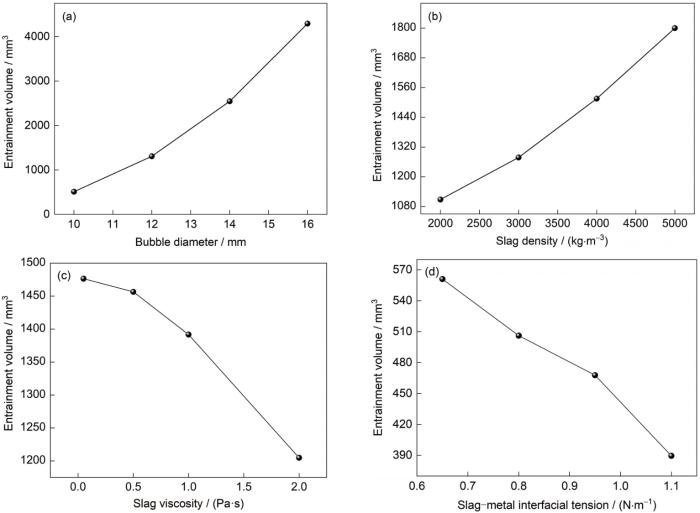

由于渣中鋼液夾帶量隨時(shí)間變化,為對(duì)比方便,僅統(tǒng)計(jì)和對(duì)比不同因素對(duì)氣泡夾帶量峰值的影響,結(jié)果如圖8所示。圖8a為氣泡直徑對(duì)夾帶量的影響。從圖中可以看出,氣泡穿過(guò)渣-金界面的夾帶量隨氣泡直徑的增大而增加。氣泡初始直徑由10 mm增大到16 mm,氣泡夾帶量由510 mm3增大到4290 mm3,氣泡夾帶量增大了7.41倍。可見(jiàn),鋼中氣泡較小時(shí),不產(chǎn)生夾帶或夾帶量較小,當(dāng)氣泡尺寸達(dá)到一定程度時(shí)開(kāi)始產(chǎn)生夾帶現(xiàn)象,并且在尺寸增加時(shí),夾帶量急劇增加。

圖8

圖8 不同因素對(duì)氣泡夾帶量的影響

Fig.8 Influences of bubble diameter (a), slag density (b), slag viscosity (c), and slag-metal interfacial tension (d) on the entrainment volume of molten steel

實(shí)際生產(chǎn)過(guò)程中,不同冶煉工藝中渣層成分和含量不同,從而導(dǎo)致渣層密度產(chǎn)生變化。圖8b為渣層密度變化時(shí)氣泡對(duì)鋼液夾帶量的影響。從圖中可以看出,渣層密度由2000 kg/m3增大到5000 kg/m3,氣泡夾帶量由1110 mm3增大到1800 mm3,氣泡夾帶量增大了62.2%。由于渣層密度增大時(shí),渣-金密度差降低,使鋼液更易進(jìn)入渣中并停留較長(zhǎng)時(shí)間。可見(jiàn),渣層密度增加時(shí)可以使得更多鋼液夾帶進(jìn)入渣中。

圖8c為渣層黏度對(duì)夾帶量的影響。可見(jiàn),渣層黏度范圍在0.05~2.00 Pa·s時(shí),氣泡夾帶量由1480 mm3減小到1200 mm3,氣泡夾帶量減小了18.4%。說(shuō)明渣層的黏度增大對(duì)氣泡夾帶有抑制作用,氣泡夾帶量隨渣層黏度增大而減小。這是由于渣黏度的增大會(huì)增大氣泡上升阻力,降低氣泡進(jìn)入渣層后的速度,進(jìn)而影響氣泡尾流攜帶鋼液量。因此,實(shí)際冶煉過(guò)程中,渣層黏度較大時(shí),渣-金界面作用效率會(huì)因此而下降。

渣層成分、含量和冶煉溫度均會(huì)影響渣-金界面張力。圖8d為渣-金界面張力從0.65 N/m增大到1.1 N/m時(shí)氣泡夾帶量的變化。可以看出,氣泡夾帶量由560 mm3減小到390 mm3,減小了30.6%,說(shuō)明渣-金界面張力對(duì)氣泡夾帶量有顯著影響,渣-金界面張力越大,氣泡夾帶鋼液量越小。這是由于氣泡在到達(dá)渣-金界面時(shí)需要克服渣-金界面作用力而穿過(guò),渣-金界面增大時(shí)阻力增加,因此,夾帶鋼液量降低。

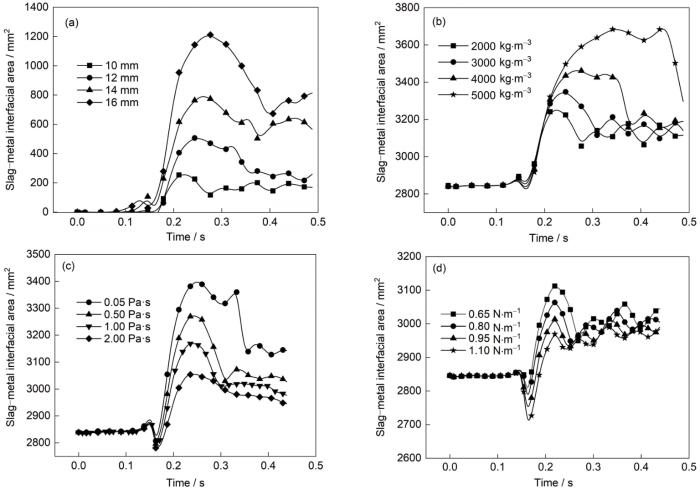

3.2.2 渣-金界面面積

氣泡通過(guò)渣-金界面夾帶鋼液進(jìn)入渣層中,由于夾帶量及夾帶鋼液滴在渣中的形狀變化,影響了渣-金界面面積的變化,進(jìn)而影響了渣-金界面作用效率。圖9為數(shù)值模擬氣泡上升通過(guò)渣-金界面產(chǎn)生夾帶時(shí)渣-金界面面積變化。從圖中可以看出,渣-金界面面積變化規(guī)律與體積變化規(guī)律類(lèi)似。當(dāng)氣泡在鋼液中上升未到達(dá)渣-金界面時(shí),渣-金界面面積保持不變,當(dāng)氣泡上升到達(dá)渣-金界面時(shí),鋼液在氣泡作用下進(jìn)入渣中,渣-金界面面積開(kāi)始增大,隨著氣泡繼續(xù)上升將鋼液夾帶到渣層中,渣-金界面面積持續(xù)增大,渣中夾帶鋼液在界面張力和重力的作用下形狀產(chǎn)生變化,渣-金界面面積持續(xù)變化,當(dāng)形變穩(wěn)定后,渣-金界面面積趨于穩(wěn)定。

圖9

圖9 渣-金界面面積變化

Fig.9 Variations of slag-metal interfacial area as a fun-ction of time

圖10a為不同氣泡初始直徑對(duì)渣-金界面面積的影響。從圖中可以看出,當(dāng)氣泡直徑為10 mm時(shí),渣-金界面面積增長(zhǎng)僅為200 mm2左右,且整個(gè)過(guò)程中變化不大。氣泡越大,渣-金界面面積增長(zhǎng)越大。對(duì)比整個(gè)夾帶過(guò)程中界面面積峰值,氣泡直徑從10 mm增加20%、40%和60% (12、14和16 mm)時(shí),渣-金界面面積最大值分別增加了95.2%、208.0%和367.0%。可見(jiàn),渣-金界面面積隨著氣泡增加而迅速增大,且呈非線性增長(zhǎng)關(guān)系。實(shí)際冶煉過(guò)程中,在某一供氣區(qū)間增加供氣強(qiáng)度,產(chǎn)生較大氣泡,將使更大量的鋼液帶入渣中,增加渣-金相互作用面積。

圖10

圖10 物性參數(shù)對(duì)渣-金界面面積的影響

Fig.10 Influences of bubble size (a), slag density (b), slag viscosity (c), and slag-metal interfacial tension (d) on the interfacial area

圖10b為渣層密度對(duì)氣泡夾帶過(guò)程中渣-金界面面積的影響。渣層密度從2000 kg/m3增加到3000、4000和5000 kg/m3時(shí),渣-金界面面積最大值分別增加了2.8%、6.4%和13.1%。可見(jiàn),渣層密度的增加對(duì)于促進(jìn)渣-金界面相互作用有積極作用,但是作用小于氣泡直徑增加的作用。

氣泡穿過(guò)渣-金界面,要克服渣層阻力實(shí)現(xiàn)夾帶。因此渣層黏度和界面張力的作用也不應(yīng)忽視。如圖10c和d所示,隨著渣層黏度和渣-金界面張力增大,氣泡在渣-金界面和渣層中運(yùn)動(dòng)阻力增大,渣-金界面面積減小。渣層黏度為0.5、1和2 Pa·s較渣層黏度為0.05 Pa·s時(shí)渣-金界面面積最大值分別減小了3.8%、6.9%和10.2%。渣-金界面張力從0.65 N/m增大到0.80、0.95和1.10 N/m時(shí)渣-金界面面積最大值分別降低2.2%、4.4%和6.4%,

從以上分析可以看出,氣泡尺寸,渣層黏度、渣層密度和渣-金界面張力對(duì)氣泡夾帶量均產(chǎn)生影響。其中,氣泡尺寸對(duì)夾帶量影響最大,當(dāng)氣泡小于一定尺寸時(shí),不產(chǎn)生夾帶,隨著氣泡尺寸增加,夾帶量急劇上升。其次是渣層密度對(duì)夾帶量的影響,渣層黏度和渣-金界面張力的影響較小。需要指出的是:除本研究所述的因素外,氣泡速度、鋼液特性、渣層厚度和渣-金界面相互運(yùn)動(dòng)等也可能對(duì)氣泡在渣-金界面的夾帶行為產(chǎn)生影響,其影響規(guī)律有待進(jìn)一步研究。

4 結(jié)論

(1) 物理模擬實(shí)驗(yàn)中,氣泡尺寸達(dá)到一定值時(shí)開(kāi)始產(chǎn)生夾帶并且?jiàn)A帶量均隨氣泡直徑增大而增大。氣泡尺寸增大時(shí),夾帶量迅速上升,與氣泡尺寸增長(zhǎng)呈非線性關(guān)系;夾帶量隨油層黏度增大而減小,隨油層密度增大而增大,氣泡直徑較小時(shí)油層黏度和密度對(duì)夾帶的影響不明顯,氣泡直徑較大時(shí)影響顯著。

(2) 數(shù)值模擬結(jié)果表明,氣泡尺寸是影響鋼液夾帶量的最主要因素,氣泡初始直徑由10 mm增大到16 mm時(shí),氣泡夾帶量增大了7.41倍;其次是渣層密度,渣層密度由2000 kg/m3增大到5000 kg/m3,氣泡夾帶量增大了62.34%;渣層黏度和界面張力在本研究數(shù)值范圍內(nèi)影響較小,渣層黏度由0.05 Pa·s增加到 2 Pa·s時(shí),氣泡夾帶量減小了18.4%,渣-金界面張力從0.65 N/m增大到1.1 N/m,氣泡夾帶量減小了30.6%。

(3) 對(duì)渣-金界面面積變化的研究發(fā)現(xiàn)與夾帶量類(lèi)似的現(xiàn)象,氣泡尺寸是影響渣-金界面面積變化的最主要因素。氣泡初始直徑為12、14和16 mm較氣泡初始直徑為10 mm時(shí)渣-金界面面積增量最大值分別增加了95.2%、208.0%和367.0%。渣層密度5000 kg/m3較渣層密度為2000 kg/m3時(shí)渣-金界面面積最大值增加了13.1%;渣-金界面張力和渣層黏度對(duì)氣泡夾帶有抑制作用,渣-金界面張力從0.65 N/m調(diào)高至1.10 N/m時(shí),渣-金界面面積最大值減小6.4%,渣層黏度從0.05 Pa·s升高到2.0 Pa·s時(shí)渣-金界面面積最大值減小10.2%。

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)