分享:機(jī)器學(xué)習(xí)輔助2000 MPa級(jí)彈簧鋼成分和熱處理工藝開發(fā)

楊累1,2, 趙帆 ,1,2,3, 姜磊1,2, 謝建新1,2,4

,1,2,3, 姜磊1,2, 謝建新1,2,4

1.

2.

3.

4.

通過(guò)收集彈簧鋼及其他典型淬火+回火型鋼鐵材料的文獻(xiàn)數(shù)據(jù),采用面向性能的機(jī)器學(xué)習(xí)設(shè)計(jì)系統(tǒng)(MLDS)結(jié)合實(shí)驗(yàn)優(yōu)化,實(shí)現(xiàn)了具備超高強(qiáng)度和良好塑性的新型彈簧鋼化學(xué)成分及熱處理工藝參數(shù)的快速設(shè)計(jì)。所開發(fā)的2種新型彈簧鋼的抗拉強(qiáng)度分別為2183.5和2193.0 MPa、屈服強(qiáng)度分別為1923.0和2024.5 MPa、斷后伸長(zhǎng)率分別為10.5%和9.7%、斷面收縮率分別為42.4%和41.5%。新型彈簧鋼的強(qiáng)化方式以晶界強(qiáng)化和位錯(cuò)強(qiáng)化為主,細(xì)小的晶粒尺寸和適量的奧氏體使得彈簧鋼在具備超高強(qiáng)度的同時(shí)保持良好的塑性。與現(xiàn)有同等強(qiáng)度級(jí)別的超高強(qiáng)度鋼相比,新型彈簧鋼具有顯著的成本優(yōu)勢(shì)和工藝優(yōu)勢(shì)。

關(guān)鍵詞:

作為重要的機(jī)械基礎(chǔ)零件,彈簧在服役時(shí)受到周期性彎曲、沖擊、扭轉(zhuǎn)等交變式載荷,這對(duì)彈簧鋼的各項(xiàng)性能提出了較高要求,如強(qiáng)度、塑韌性、疲勞性能、抗彈減性能等。高速列車轉(zhuǎn)向架彈簧用鋼是彈簧材料中性能要求較高的一類鋼種,轉(zhuǎn)向架是列車實(shí)現(xiàn)高速運(yùn)行的關(guān)鍵部件,其通過(guò)彈簧與車體和輪對(duì)相連,因而彈簧鋼的力學(xué)性能對(duì)列車服役的安全性和舒適性產(chǎn)生重要影響。另一方面,隨著彈簧鋼力學(xué)性能的提高,有利于實(shí)現(xiàn)列車輕量化,減少線路損害、動(dòng)力消耗、系統(tǒng)負(fù)荷和周邊噪音。根據(jù)中國(guó)鐵路總公司于2013年下發(fā)的《鐵路客車轉(zhuǎn)向架用鋼制螺旋彈簧技術(shù)要求》,目前高速鐵路轉(zhuǎn)向架彈簧用鋼的牌號(hào)為60Si2CrVAT,其同時(shí)也是國(guó)家標(biāo)準(zhǔn)GB/T1222—2016《彈簧鋼》中強(qiáng)度級(jí)別最高的鋼種,抗拉強(qiáng)度(Rm)、屈服強(qiáng)度(Rp0.2)、斷后伸長(zhǎng)率(A)和斷面收縮率(Z)分別要求達(dá)到1860 MPa、1665 MPa、9%和30%。2019年我國(guó)發(fā)布的《交通強(qiáng)國(guó)建設(shè)綱要》將時(shí)速400 km/h以上的高鐵和高速重載貨運(yùn)列車作為下一步研究開發(fā)的重點(diǎn)任務(wù),這對(duì)彈簧鋼的力學(xué)性能提出了更高要求,開發(fā)抗拉強(qiáng)度在2000 MPa以上且具有良好塑韌性的新一代超高強(qiáng)度彈簧鋼受到了科研人員和工業(yè)界的關(guān)注。

改變合金成分[1~3]和熱處理工藝[4~10]是調(diào)控彈簧鋼力學(xué)性能的2個(gè)主要手段。然而,鋼鐵材料合金元素種類多、影響機(jī)理復(fù)雜,通過(guò)傳統(tǒng)的“試錯(cuò)”方法難以快速開發(fā)出滿足各項(xiàng)性能需求的合金成分。彈簧鋼的常規(guī)熱處理方式是淬火+回火,隨著回火溫度的降低,可有效提高材料的強(qiáng)度,但不可避免地會(huì)降低材料的塑韌性。強(qiáng)度和塑性的矛盾關(guān)系也是高強(qiáng)度材料開發(fā)所面臨的共性問(wèn)題。并且,隨著合金成分的變化,最優(yōu)的熱處理工藝參數(shù)也會(huì)發(fā)生改變,進(jìn)一步增大了材料開發(fā)的難度。近年來(lái),隨著材料基因工程的快速發(fā)展,機(jī)器學(xué)習(xí)在各類材料的設(shè)計(jì)和預(yù)測(cè)方面取得了諸多實(shí)質(zhì)性進(jìn)展,大大縮短了高性能新材料的研發(fā)周期[11,12],如傳統(tǒng)合金材料[13~15]、非晶材料[16,17]、鈣鈦礦光伏材料[18,19]等,有望成為破解鋼鐵材料這一復(fù)雜合金成分-工藝-性能關(guān)系的有力工具。

本工作收集了彈簧鋼及其他典型淬火+回火型鋼種的化學(xué)成分、熱處理工藝參數(shù)和力學(xué)性能的文獻(xiàn)數(shù)據(jù)作為樣本數(shù)據(jù),通過(guò)機(jī)器學(xué)習(xí)方法實(shí)現(xiàn)具有高強(qiáng)度和良好塑性彈簧鋼的成分和熱處理工藝參數(shù)逆向設(shè)計(jì),結(jié)合熱處理實(shí)驗(yàn)優(yōu)化獲得了具有良好塑性的超高強(qiáng)度彈簧鋼,有望為超高強(qiáng)度鋼鐵材料的研發(fā)提供新視野。

1 實(shí)驗(yàn)方法

1.1 樣本數(shù)據(jù)

彈簧鋼的化學(xué)成分涉及C、Si、Mn、Cr、V等多種合金元素,合金元素在鋼中可以起到細(xì)化晶粒、改善淬透性、提高回火穩(wěn)定性等作用,從而提高鋼的綜合性能,但不同合金元素對(duì)鋼的組織和性能產(chǎn)生的影響大不相同。除了化學(xué)成分,影響彈簧鋼組織和性能的另一重要因素是淬火+回火熱處理工藝。因此,收集彈簧鋼的化學(xué)成分(C、Si、Mn、Cr、Ni、Mo、V、Nb)、淬火溫度(TQ)、淬火時(shí)間(tQ)、回火溫度(TT)、回火時(shí)間(tT)、Rm、A作為樣本數(shù)據(jù)。同時(shí),為了擴(kuò)大數(shù)據(jù)尋優(yōu)空間和提高機(jī)器學(xué)習(xí)模型泛化能力,在收集彈簧鋼數(shù)據(jù)的同時(shí),也收集了部分軸承鋼、模具鋼、齒輪鋼等其他采用淬火+回火熱處理工藝的典型鋼種數(shù)據(jù),最終收集到樣本數(shù)據(jù)共588組,其中彈簧鋼351組,其他鋼種237組。

1.2 機(jī)器學(xué)習(xí)設(shè)計(jì)系統(tǒng)

采用本課題組開發(fā)的機(jī)器學(xué)習(xí)設(shè)計(jì)系統(tǒng)(MLDS)[13],其原理如圖1所示。該系統(tǒng)主要包括2個(gè)神經(jīng)元網(wǎng)絡(luò)模塊,分別是性能預(yù)測(cè)成分的P2C神經(jīng)元網(wǎng)絡(luò)模型和成分預(yù)測(cè)性能的C2P神經(jīng)元網(wǎng)絡(luò)模型,2個(gè)模型的隱含層均為2層,具體結(jié)構(gòu)如圖2所示。C2P模型將化學(xué)成分和熱處理工藝參數(shù)這12個(gè)參數(shù)作為輸入,抗拉強(qiáng)度和斷后伸長(zhǎng)率作為輸出,是一種降維擬合過(guò)程,可靠性較高。而P2C模型正好相反,是一種升維擬合的過(guò)程,其可靠性較差。該系統(tǒng)通過(guò)上述2個(gè)神經(jīng)元網(wǎng)絡(luò)模型的對(duì)抗,實(shí)現(xiàn)面向性能的成分和工藝參數(shù)高效設(shè)計(jì)。首先,將目標(biāo)性能(抗拉強(qiáng)度(2050 ± 50) MPa,斷后伸長(zhǎng)率10.5% ± 1.5%)輸入已訓(xùn)練好的P2C模型,得到目標(biāo)性能對(duì)應(yīng)的預(yù)測(cè)成分和熱處理工藝。然后,將預(yù)測(cè)成分和熱處理工藝輸入已訓(xùn)練好的C2P模型得到預(yù)測(cè)性能,將預(yù)測(cè)性能與目標(biāo)性能之間的誤差與設(shè)定誤差進(jìn)行對(duì)比,如果誤差過(guò)大,則使用P2C模型重新預(yù)測(cè)化學(xué)成分,如果誤差符合要求,則選用該設(shè)計(jì)成分和熱處理工藝。在此過(guò)程中,C2P模型篩選P2C模型的預(yù)測(cè)結(jié)果,不起到優(yōu)化P2C模型的作用。

圖1

圖1 機(jī)器學(xué)習(xí)設(shè)計(jì)系統(tǒng)(MLDS)原理圖

Fig.1 Schematic of machine learning design system (MLDS) (Rm—tensile strength, A—elongation after fracture)

圖2

圖2 神經(jīng)元網(wǎng)絡(luò)結(jié)構(gòu)圖

Fig.2 Structure diagrams of neuron networks (tT—tempering time)

(a) P2C model (b) C2P model

采用split函數(shù)按4∶1的比例將樣本數(shù)據(jù)隨機(jī)劃分為訓(xùn)練集和測(cè)試集。在訓(xùn)練集上進(jìn)行模型超參數(shù)的優(yōu)化(測(cè)試集不參與超參數(shù)優(yōu)化),評(píng)價(jià)標(biāo)準(zhǔn)為實(shí)際值與模型訓(xùn)練后預(yù)測(cè)值的絕對(duì)百分比誤差(MAPE),計(jì)算公式如下:

式中,n為數(shù)據(jù)個(gè)數(shù),t為每組數(shù)據(jù)的序號(hào),P為機(jī)器學(xué)習(xí)預(yù)測(cè)的性能,Q為文獻(xiàn)給出的性能。具體優(yōu)化方法是:采用KFold函數(shù)將訓(xùn)練集劃分為5份,進(jìn)行五折交叉驗(yàn)證,此劃分過(guò)程隨機(jī)進(jìn)行50次,選用50次五折交叉驗(yàn)證的MAPE平均值最小的超參數(shù)作為神經(jīng)元網(wǎng)絡(luò)模型的最終超參數(shù)。C2P模型和P2C模型優(yōu)化后的節(jié)點(diǎn)結(jié)構(gòu)分別為12-58-20-2和2-5-10-12,2個(gè)模型優(yōu)化后的學(xué)習(xí)率均為0.001,最大迭代次數(shù)均為15000,其他參數(shù)保持默認(rèn)值。隨后,采用優(yōu)化的超參數(shù)在整個(gè)訓(xùn)練集上進(jìn)行模型的訓(xùn)練,獲得最終預(yù)測(cè)模型。

1.3 實(shí)驗(yàn)方法

選取MLDS設(shè)計(jì)的2種典型合金成分進(jìn)行實(shí)驗(yàn)研究,實(shí)驗(yàn)用鋼采用真空感應(yīng)熔煉獲得,鑄錠質(zhì)量為25 kg。通過(guò)軋制獲得直徑為24 mm的圓棒,開軋溫度約為1150℃,終軋溫度約為850℃。隨后,采用MLDS設(shè)計(jì)的淬火+回火工藝進(jìn)行熱處理,測(cè)試鋼的力學(xué)性能,驗(yàn)證機(jī)器學(xué)習(xí)結(jié)果。最后,采用實(shí)驗(yàn)研究熱處理工藝參數(shù)對(duì)力學(xué)性能和顯微組織的影響規(guī)律,優(yōu)化實(shí)驗(yàn)用鋼熱處理工藝。熱處理試樣為直徑12 mm、長(zhǎng)85 mm的圓棒試樣,標(biāo)距段長(zhǎng)度為25 mm,標(biāo)距段直徑為5 mm。熱處理采用KSL-1200箱式電阻爐,力學(xué)性能測(cè)試采用CMT 5205拉伸試驗(yàn)機(jī)。采用Regulus 8100掃描電子顯微鏡(SEM)、Talos F200X透射電子顯微鏡(TEM)、Smartlab X射線衍射儀(XRD)等設(shè)備分析顯微組織中的物相、界面以及微觀結(jié)構(gòu)。SEM試樣采用4% (體積分?jǐn)?shù))硝酸酒精腐蝕,TEM試樣采用機(jī)械減薄+氬離子減薄或碳萃取復(fù)型的方式制備,XRD試樣為拋光態(tài),電子背散衍射(EBSD)試樣采用15% (體積分?jǐn)?shù))高氯酸酒精溶液進(jìn)行電解拋光,EBSD分析時(shí)的掃描步長(zhǎng)為0.1 μm。

2 實(shí)驗(yàn)結(jié)果

2.1 機(jī)器學(xué)習(xí)模型建立

C2P模型的訓(xùn)練結(jié)果如圖3所示。圖中的Pearson相關(guān)系數(shù)R是用來(lái)衡量X軸和Y軸之間相關(guān)性的一個(gè)參數(shù),其取值范圍在[-1, +1]之間,絕對(duì)值越大,表示2個(gè)變量之間相關(guān)性越大。圖中黑色實(shí)線表明實(shí)際性能與預(yù)測(cè)性能一致,點(diǎn)越靠近黑色實(shí)線,模型的預(yù)測(cè)準(zhǔn)確度就越高。可見,C2P模型在性能預(yù)測(cè)上具有良好的可靠性,但如果僅依靠C2P模型通過(guò)窮舉來(lái)進(jìn)行合金成分的設(shè)計(jì),設(shè)計(jì)效率很低。在本工作中,MLDS將P2C模型與C2P模型結(jié)合起來(lái),從而實(shí)現(xiàn)面向目標(biāo)性能的化學(xué)成分和熱處理工藝參數(shù)逆向設(shè)計(jì)。

圖3

圖3 抗拉強(qiáng)度和斷后伸長(zhǎng)率的C2P模型訓(xùn)練結(jié)果

Fig.3 Training results of the C2P model (R—Pearson correlation coefficient)

(a) tensile strength (b) elongation after fracture

2.2 化學(xué)成分和熱處理工藝預(yù)測(cè)

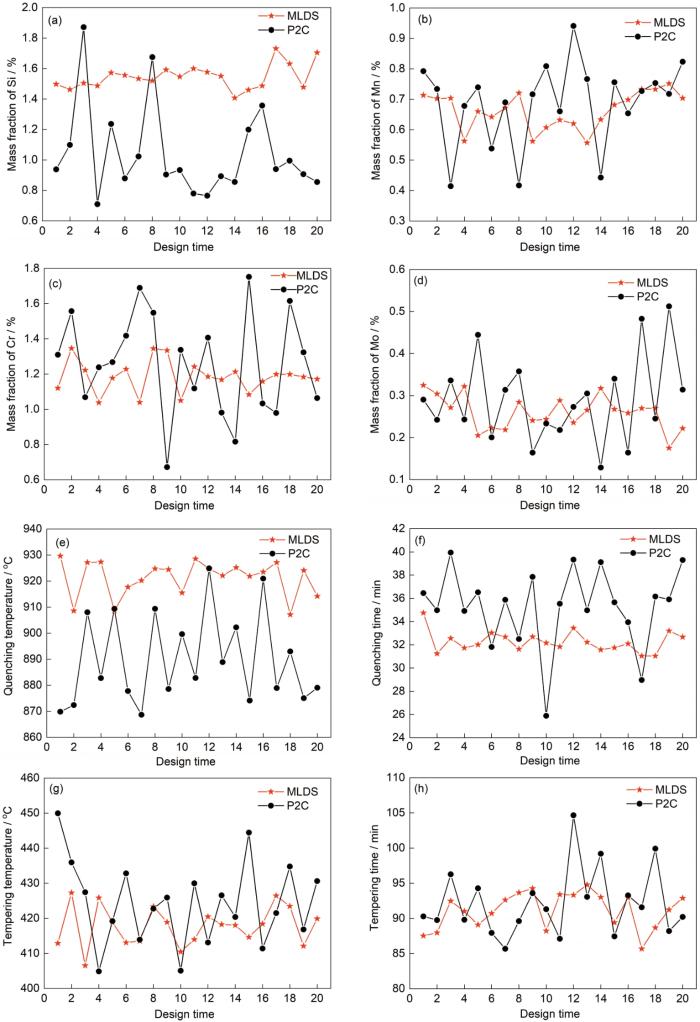

以抗拉強(qiáng)度(2050 ± 50) MPa、斷后伸長(zhǎng)率10.5% ± 1.5%作為目標(biāo)性能,分別輸入P2C模型和MLDS預(yù)測(cè)彈簧鋼的化學(xué)成分和熱處理工藝參數(shù),選取Si、Mn、Cr和Mo的元素含量以及熱處理工藝參數(shù)TQ、tQ、TT和tT進(jìn)行分析,結(jié)果如圖4所示。可以看出,由MLDS設(shè)計(jì)得到的化學(xué)成分含量和熱處理工藝參數(shù)相對(duì)集中,波動(dòng)起伏較小。Si、Mn、Cr和Mo元素含量的波動(dòng)方差由P2C模型的0.27、0.16、0.32和0.09分別降低至MLDS的0.05、0.05、0.10和0.04,熱處理工藝參數(shù)TQ、tQ、TT和tT的波動(dòng)方差由P2C模型的17.73、4.04、8.49和5.80分別降低至MLDS的5.86、0.62、3.97和2.21,由此可見,MLDS在化學(xué)成分和熱處理工藝參數(shù)預(yù)測(cè)時(shí)具有更好的穩(wěn)定性。

圖4

圖4 MLDS和P2C模型所設(shè)計(jì)元素含量和熱處理工藝參數(shù)的波動(dòng)分析

Fig.4 Fluctuation analyses of design results by the MLDS and the P2C model

(a) Si content (b) Mn content (c) Cr content (d) Mo content

(e) quenching temperature (f) quenching time (g) tempering temperature (h) tempering time

圖5a為抗拉強(qiáng)度和伸長(zhǎng)率的樣本數(shù)據(jù)和MLDS得到的40組預(yù)測(cè)數(shù)據(jù),圖5b為40組預(yù)測(cè)數(shù)據(jù)區(qū)域的放大圖。選擇了強(qiáng)塑積最高(圖5b中的1#)和強(qiáng)度最高(圖5b中的2#)的2組預(yù)測(cè)數(shù)據(jù)進(jìn)行實(shí)驗(yàn)驗(yàn)證和后續(xù)研究。實(shí)驗(yàn)驗(yàn)證結(jié)果如表1所示。可見,1#鋼的Nb含量較高,而2#鋼的V含量較高。并且,與常見彈簧鋼化學(xué)成分相比,設(shè)計(jì)成分中出現(xiàn)了少量的Mo元素和Ni元素,這可能是機(jī)器學(xué)習(xí)系統(tǒng)從其他鋼種的數(shù)據(jù)中學(xué)到的“經(jīng)驗(yàn)”。另外,設(shè)計(jì)成分的C含量處于中碳鋼的范圍內(nèi),有利于降低鋼的表面脫碳敏感性;Si含量較高,有利于提高材料的抗彈減性能。抗拉強(qiáng)度和伸長(zhǎng)率的預(yù)測(cè)和實(shí)驗(yàn)結(jié)果表明,MLDS具有良好的預(yù)測(cè)準(zhǔn)確性。

圖5

圖5 抗拉強(qiáng)度和伸長(zhǎng)率的樣本數(shù)據(jù)和MLDS設(shè)計(jì)結(jié)果

Fig.5 Tensile strength and elongation of sample data and design results obtained by the MLDS

(a) all data (b) magnification of design results area for rectangle zone in Fig.5a

表1 MLDS預(yù)測(cè)結(jié)果和實(shí)驗(yàn)驗(yàn)證結(jié)果的比較

Table 1

| Steel | Chemical composition (mass fraction / %) | Heat treatment parameter | Mechanical property | |||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Cr | Ni | Mo | V | Nb | TQ | tQ | TT | tT | Rm | A | Rp0.2 | Z | |

| oC | min | oC | min | MPa | % | MPa | % | |||||||||

| 1# predicted | 0.50 | 1.63 | 0.73 | 1.20 | 0.21 | 0.27 | 0.14 | 0.020 | 907 | 31 | 423 | 89 | 2075 | 12.0 | - | - |

| 1# actual | 0.55 | 1.76 | 0.70 | 1.10 | 0.21 | 0.20 | 0.14 | 0.016 | 910 | 30 | 420 | 90 | 2046 | 11.9 | 1644 | 38.0 |

| 2# predicted | 0.57 | 1.70 | 0.70 | 1.17 | 0.18 | 0.22 | 0.34 | 0.010 | 914 | 33 | 420 | 93 | 2096 | 10.9 | - | - |

| 2# actual | 0.54 | 1.75 | 0.64 | 1.18 | 0.20 | 0.20 | 0.37 | 0.003 | 910 | 30 | 420 | 90 | 2044 | 10.0 | 1695 | 33.9 |

2.3 熱處理工藝優(yōu)化

綜上,設(shè)計(jì)成分和熱處理工藝參數(shù)可獲得設(shè)計(jì)目標(biāo)要求的抗拉強(qiáng)度和伸長(zhǎng)率,然而屈強(qiáng)比僅達(dá)到0.8左右,還有一定的提高空間。對(duì)于彈簧鋼來(lái)講,較高的屈服強(qiáng)度意味著較高的彈性極限,有必要通過(guò)熱處理工藝參數(shù)優(yōu)化提高設(shè)計(jì)鋼種的屈服強(qiáng)度。因此,在MLDS設(shè)計(jì)的熱處理工藝參數(shù)基礎(chǔ)上,開展熱處理工藝參數(shù)對(duì)彈簧鋼顯微組織和力學(xué)性能影響的實(shí)驗(yàn)研究。

2.3.1 淬火溫度

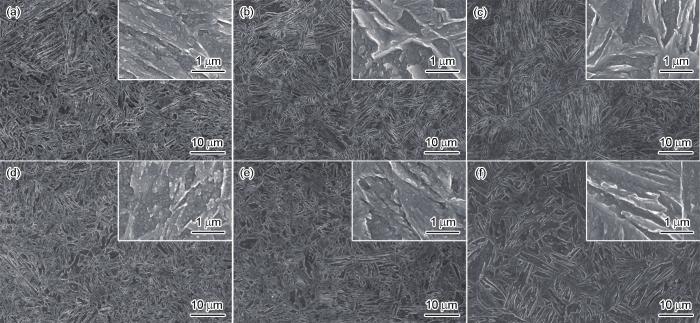

控制淬火保溫時(shí)間為30 min,回火溫度為420℃,回火時(shí)間為90 min,研究淬火溫度(870、890、910、930和950℃)對(duì)彈簧鋼組織和性能的影響。1#鋼和2#鋼在不同溫度淬火后(未回火)的XRD譜如圖6所示。在不同淬火溫度下,鋼中的殘余奧氏體含量均較低,體積分?jǐn)?shù)在2%以下。不同溫度淬火后(未回火)試樣顯微組織的SEM像如圖7所示。隨淬火溫度升高,馬氏體板條有所粗化,但碳化物回溶更加充分。

圖6

圖6 1#鋼和2#鋼在不同溫度淬火后的XRD譜

Fig.6 XRD spectra of samples after quenching at different temperatures

(a) 1# steel (b) 2# steel

圖7

圖7 1#鋼和2#鋼在不同溫度淬火后顯微組織的SEM像

Fig.7 SEM images of 1# steel (a-c) and 2# steel (d-f) after quenching at 870oC (a, d), 910oC (b, e), and 950oC (c, f) (Insets show the enlarged images)

圖8為1#鋼和2#鋼在不同溫度淬火并回火后的力學(xué)性能測(cè)試結(jié)果。可見,隨淬火溫度升高,抗拉和屈服強(qiáng)度變化均不顯著,其中抗拉強(qiáng)度略有上升趨勢(shì)。1#和2#鋼的抗拉強(qiáng)度差別很小,均處于1980~2050 MPa范圍內(nèi);2#鋼的屈服強(qiáng)度高于1#鋼,分別約為1700和1620 MPa。在910℃保溫淬火時(shí),塑性指標(biāo)有所下降,其他淬火溫度下塑性差別不大。由圖7可以看出,淬火溫度升高至910℃時(shí),碳化物的回溶程度顯著提高,但由于此時(shí)溫度較低,元素均勻程度較差,導(dǎo)致塑性有所降低,為了碳化物更充分的回溶和合金元素更均勻的分布,選擇950℃作為淬火溫度,進(jìn)行后續(xù)研究。另外,圖8c給出了采用C2P模型預(yù)測(cè)的不同淬火溫度時(shí)的力學(xué)性能。可見,預(yù)測(cè)結(jié)果與實(shí)測(cè)結(jié)果的變化趨勢(shì)基本一致,抗拉強(qiáng)度的預(yù)測(cè)誤差絕對(duì)值在18.6~82.3 MPa之間,斷后伸長(zhǎng)率的預(yù)測(cè)誤差絕對(duì)值在0.3%~2.0%之間。

圖8

圖8 淬火溫度對(duì)力學(xué)性能的影響

Fig.8 Effects of quenching temperature on mechanical properties

(a) tensile and yield strengths (b) elongation after fracture and reduction in area (c) prediction results of the C2P model

2.3.2 淬火時(shí)間

控制淬火溫度為950℃,回火溫度為420℃、回火時(shí)間為90 min,研究淬火保溫時(shí)間(15、30、45和60 min)對(duì)彈簧鋼力學(xué)性能的影響,如圖9所示。可見,隨淬火保溫時(shí)間延長(zhǎng),抗拉強(qiáng)度變化不顯著。隨著淬火保溫時(shí)間由15 min延長(zhǎng)至30 min,碳化物的回溶以及元素的擴(kuò)散更加充分,使得1#和2#鋼的屈服強(qiáng)度略有升高,塑性也有所改善;但隨著淬火保溫時(shí)間進(jìn)一步延長(zhǎng),顯微組織會(huì)發(fā)生粗化,使1#和2#鋼的屈服強(qiáng)度和塑性均下降。選擇30 min作為淬火保溫時(shí)間,進(jìn)行后續(xù)研究。另外,圖9c給出了采用C2P模型預(yù)測(cè)的不同淬火保溫時(shí)間時(shí)的力學(xué)性能。可見,預(yù)測(cè)結(jié)果與實(shí)測(cè)結(jié)果的變化趨勢(shì)基本一致,抗拉強(qiáng)度的預(yù)測(cè)誤差絕對(duì)值在2.3~117.4 MPa之間,斷后伸長(zhǎng)率的預(yù)測(cè)誤差絕對(duì)值在0~1.8%之間。

圖9

圖9 淬火保溫時(shí)間對(duì)力學(xué)性能的影響

Fig.9 Effects of holding time before quenching on mechanical properties

(a) tensile and yield strengths (b) elongation after fracture and reduction in area (c) prediction results of the C2P model

2.3.3 回火溫度

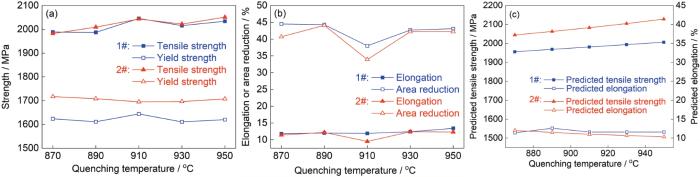

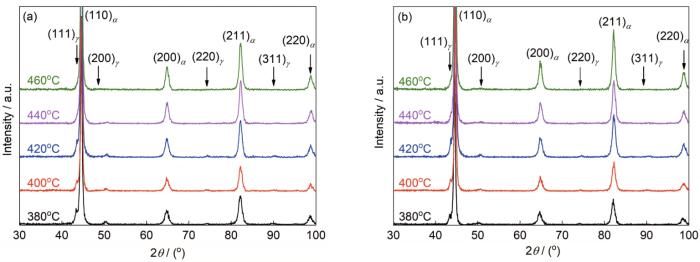

控制淬火溫度為950℃,淬火保溫時(shí)間為30 min,回火時(shí)間為90 min,研究回火溫度(380、400、420、440和460℃)對(duì)彈簧鋼組織和性能的影響。1#鋼和2#鋼在不同溫度回火后的XRD譜如圖10所示。隨回火溫度升高,鋼中的奧氏體含量降低;回火溫度為440和460℃時(shí),奧氏體含量很低,難以測(cè)出,這是因?yàn)樵谳^高回火溫度下,淬火時(shí)產(chǎn)生的殘余奧氏體發(fā)生了分解;當(dāng)回火溫度為380、400和420℃時(shí),鋼中含有6%~8% (體積分?jǐn)?shù))的奧氏體,與淬火后相比,奧氏體含量明顯增大,這說(shuō)明在回火過(guò)程中又產(chǎn)生了一定量的逆變奧氏體。

圖10

圖10 1#鋼和2#鋼在不同溫度回火后試樣的XRD譜

Fig.10 XRD spectra of samples after tempering at different temperatures

(a) 1# steel (b) 2# steel

1#鋼和2#鋼在不同溫度回火后顯微組織的SEM像和TEM像分別如圖11和12所示。回火后的顯微組織主要為回火屈氏體,隨回火溫度升高,馬氏體發(fā)生回復(fù),馬氏體板條粗化,碳化物的析出量增大,使得位錯(cuò)密度降低。

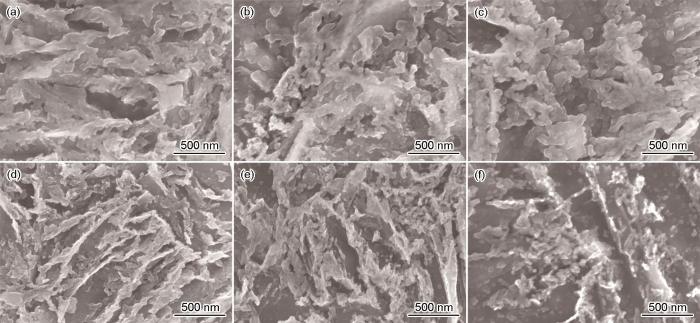

圖11

圖11 1#鋼和2#鋼在不同溫度回火后顯微組織的SEM像

Fig.11 SEM images of 1# steel (a-c) and 2# steel (d-f) after tempering at 380oC (a, d), 420oC (b, e), and 460oC (c, f)

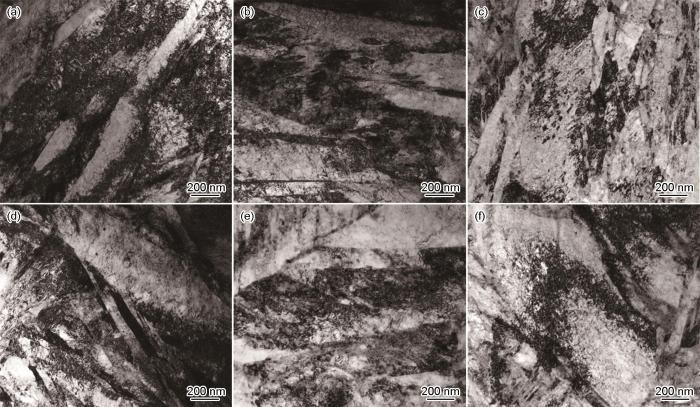

圖12

圖12 1#鋼和2#鋼在不同溫度回火后顯微組織的TEM像

Fig.12 TEM images of 1# steel (a-c) and 2# steel (d-f) after tempering at 380oC (a, d), 420oC (b, e), and 460oC (c, f)

回火溫度對(duì)力學(xué)性能的影響如圖13所示。可見,回火溫度對(duì)材料的強(qiáng)度有著顯著影響,隨回火溫度降低,材料的抗拉和屈服強(qiáng)度逐漸升高,當(dāng)回火溫度降低至400℃時(shí),1#和2#鋼的抗拉強(qiáng)度達(dá)到2100 MPa以上,屈服強(qiáng)度達(dá)到1850 MPa以上,材料的屈強(qiáng)比達(dá)到0.9左右。并且有趣的是,隨著強(qiáng)度的顯著提高,材料的塑性并沒(méi)有明顯降低,斷后伸長(zhǎng)率維持在10%~14%,斷面收縮率維持在35%~45%。選擇380℃作為回火溫度,進(jìn)行后續(xù)研究。另外,圖13c給出了采用C2P模型預(yù)測(cè)的不同回火溫度時(shí)的力學(xué)性能。可見,預(yù)測(cè)結(jié)果和實(shí)測(cè)結(jié)果的變化趨勢(shì)基本一致,抗拉強(qiáng)度的預(yù)測(cè)誤差絕對(duì)值在2.3~124.0 MPa之間,斷后伸長(zhǎng)率的預(yù)測(cè)誤差絕對(duì)值在0.3%~2.0%之間。

圖13

圖13 回火溫度對(duì)力學(xué)性能的影響

Fig.13 Effects of tempering temperature on mechanical properties

(a) tensile and yield strengths

(b) elongation at break and reduction in area

(c) prediction results of the C2P model

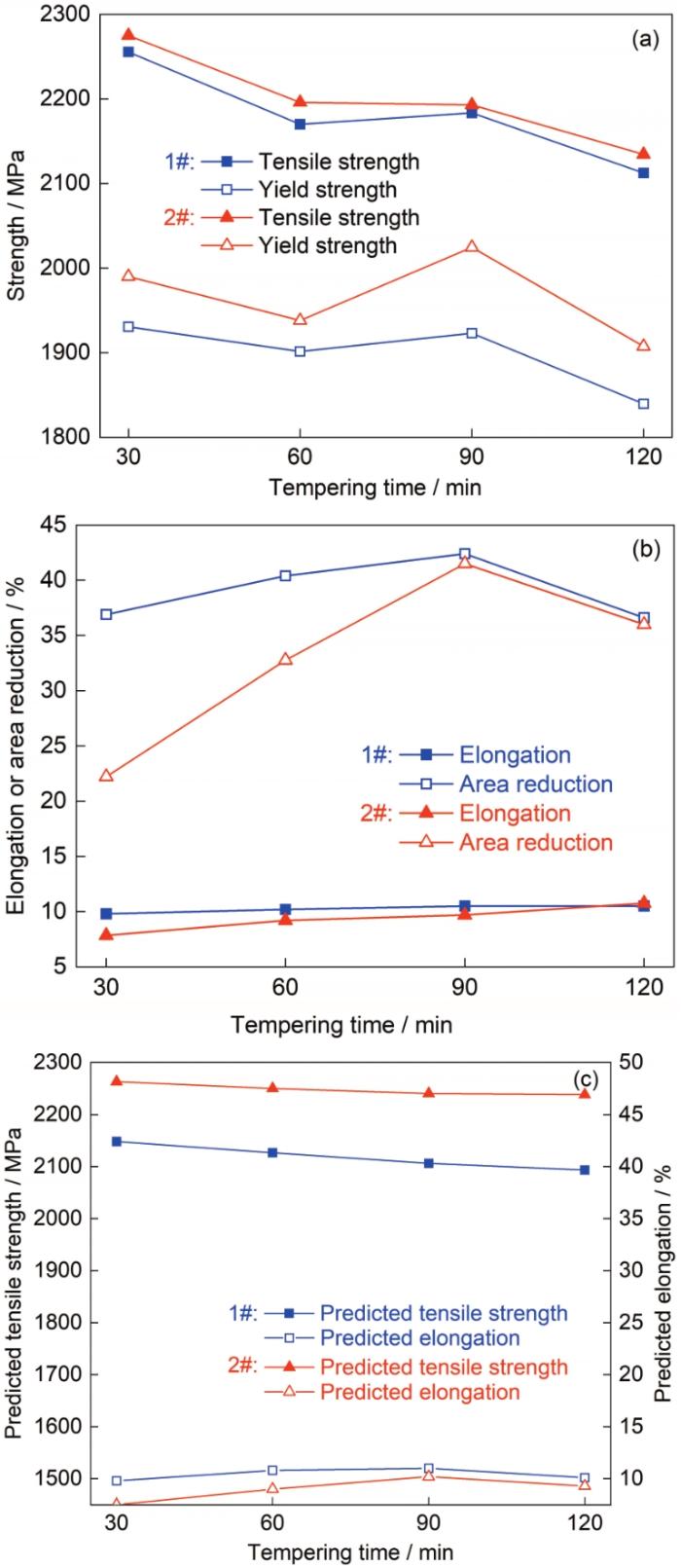

2.3.4 回火時(shí)間

控制淬火溫度為950℃,淬火保溫時(shí)間為30 min,回火溫度為380℃,研究回火時(shí)間(30、60、90和120 min)對(duì)彈簧鋼力學(xué)性能的影響,如圖14所示。可見,隨回火時(shí)間延長(zhǎng),材料的抗拉強(qiáng)度和屈服強(qiáng)度變化不大。當(dāng)回火時(shí)間為90 min時(shí),材料的塑性較好,因此選擇90 min作為回火時(shí)間。另外,圖14c給出了采用C2P模型預(yù)測(cè)的不同回火溫度時(shí)的力學(xué)性能。可見,預(yù)測(cè)結(jié)果與實(shí)測(cè)結(jié)果的變化趨勢(shì)基本一致,抗拉強(qiáng)度的預(yù)測(cè)誤差絕對(duì)值在11.7~107.3 MPa之間,斷后伸長(zhǎng)率的預(yù)測(cè)誤差絕對(duì)值在0~1.5%之間。

圖14

圖14 回火時(shí)間對(duì)力學(xué)性能的影響

Fig.14 Effects of tempering time on mechanical properties

(a) tensile and yield strengths

(b) elongation after fracture and reduction in area

(c) prediction results of the C2P model

綜上所述,優(yōu)化后的熱處理工藝為950℃保溫30 min、油淬+ 380℃保溫90 min、水冷,此時(shí)材料的強(qiáng)度和塑性均較好,1#鋼的抗拉強(qiáng)度、屈服強(qiáng)度、斷后伸長(zhǎng)率和斷面收縮率分別為2183.5 MPa、1923.0 MPa、10.5%和42.4%;2#鋼的抗拉強(qiáng)度、屈服強(qiáng)度、斷后伸長(zhǎng)率和斷面收縮率分別為2193.0 MPa、2024.5 MPa、9.7%和41.5%。2#鋼的屈服強(qiáng)度高于1#鋼,而塑性略低于1#鋼。

3 分析與討論

3.1 彈簧鋼強(qiáng)化機(jī)理

彈簧鋼的強(qiáng)化機(jī)理有多種,主要包括固溶強(qiáng)化、位錯(cuò)強(qiáng)化、晶界強(qiáng)化和析出強(qiáng)化。下面以950℃保溫30 min、油淬+ 380℃回火90 min、水冷的試樣為例,分析設(shè)計(jì)鋼種的強(qiáng)化機(jī)理。

采用Fleischer公式估算固溶強(qiáng)化對(duì)屈服強(qiáng)度的貢獻(xiàn)[20,21]:

式中,σss為固溶強(qiáng)化值;βi 為合金元素i的強(qiáng)化常數(shù),其與該合金元素與Fe的晶格和模量錯(cuò)配相關(guān),采用文獻(xiàn)[22]中提供的數(shù)據(jù);xi 為合金元素i的原子分?jǐn)?shù)。需要說(shuō)明的是,該公式默認(rèn)C原子被馬氏體板條邊界的高密度位錯(cuò)捕獲,因此沒(méi)有考慮間隙原子的固溶強(qiáng)化作用;另外,由于V和Nb元素含量較低且大都以析出相的形式存在,因此沒(méi)有考慮這2種元素的固溶強(qiáng)化作用。

根據(jù)XRD峰的半高寬計(jì)算馬氏體位錯(cuò)密度及其對(duì)屈服強(qiáng)度的貢獻(xiàn),計(jì)算過(guò)程如下式所示[23~25]:

式中,σds為位錯(cuò)強(qiáng)化值;M為Taylor取向因子,取3;α為強(qiáng)化因子,取0.25;G為剪切模量,取80650 MPa;b為Burgers矢量模,α-Fe取0.248;ρ為位錯(cuò)密度;e為晶格應(yīng)變;d為平均微晶尺寸;δ2θ為測(cè)量的XRD峰的半高寬;θ0為XRD峰的峰值角度;λ為Cu靶射線的波長(zhǎng),取0.1542 nm。

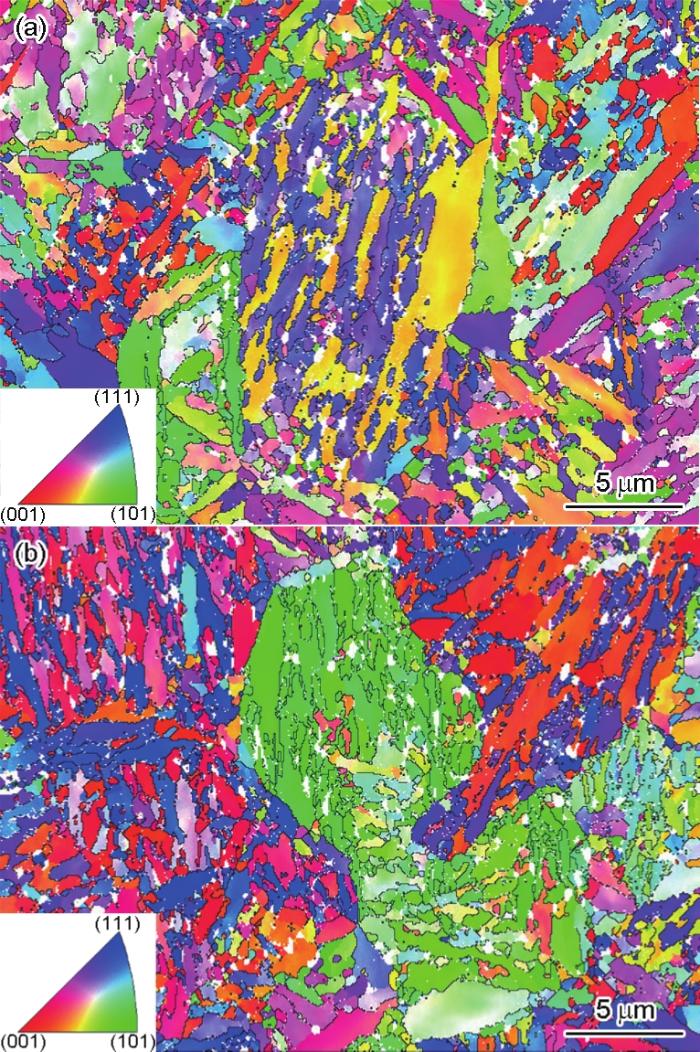

采用Hall-Petch公式計(jì)算晶界強(qiáng)化對(duì)屈服強(qiáng)度的貢獻(xiàn)[26]:

式中,σgs為晶界強(qiáng)化值;KH為Hall-Petch強(qiáng)化系數(shù)常數(shù),537 MPa/μm2,取自文獻(xiàn)[27];de為晶粒尺寸,來(lái)自EBSD識(shí)別的有效晶粒尺寸(以15°取向差),1#和2#鋼分別為0.44和0.52 μm。1#鋼和2#鋼晶粒取向的EBSD像如圖15所示,圖中黑線代表以15°取向差識(shí)別的界面。

圖15

圖15 1#鋼和2#鋼晶粒取向的EBSD像

Fig.15 EBSD grain orientation images

(a) 1# steel (b) 2# steel

采用Ashby-Orowan模型計(jì)算析出強(qiáng)化對(duì)屈服強(qiáng)度的貢獻(xiàn)[28,29]:

式中,σps為析出強(qiáng)化值;rp為析出相的平均半徑,fp為析出相的體積分?jǐn)?shù),均取自對(duì)碳膜復(fù)型試樣中析出相的定量統(tǒng)計(jì)結(jié)果。1#鋼和2#鋼析出相形貌的TEM像和EDS分析結(jié)果如圖16所示。1#鋼中析出相主要為V的碳化物,同時(shí)含有少量的Nb、Cr、Mo和Mn;2#鋼中析出相也主要為V的碳化物,同時(shí)含有少量的Cr、Mo和Mn。1#鋼析出相的平均半徑和體積分?jǐn)?shù)分別為21 nm和0.19%,2#鋼由于V含量較高,析出相的平均半徑和體積分?jǐn)?shù)有所增大,分別為27 nm和0.42%。

圖16

圖16 1#鋼和2#鋼碳膜萃取析出相的TEM像和EDS分析結(jié)果

Fig.16 TEM images (a, b) and EDS analysis results (c, d) of the precipitates extracted by carbon film for 1# steel (a, c) and 2# steel (b, d)

采用下式計(jì)算上述強(qiáng)化機(jī)理綜合作用下的屈服強(qiáng)度[22]:

式中,σy為屈服強(qiáng)度;σ0為晶格摩擦應(yīng)力,取50 MPa[30]。

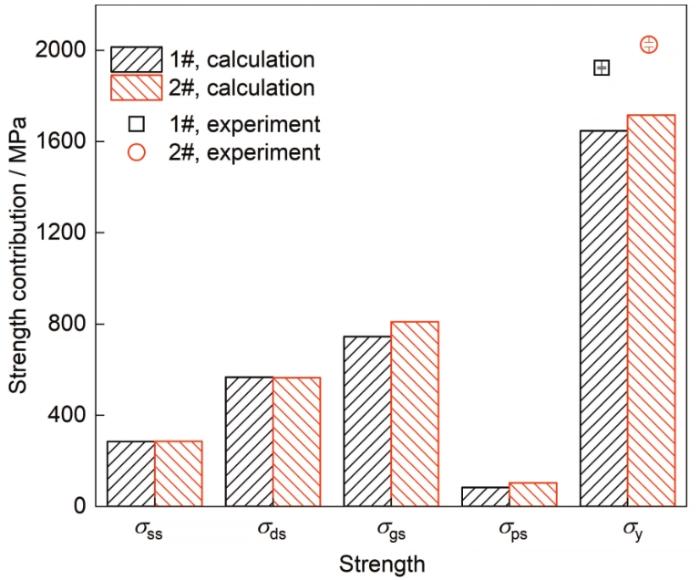

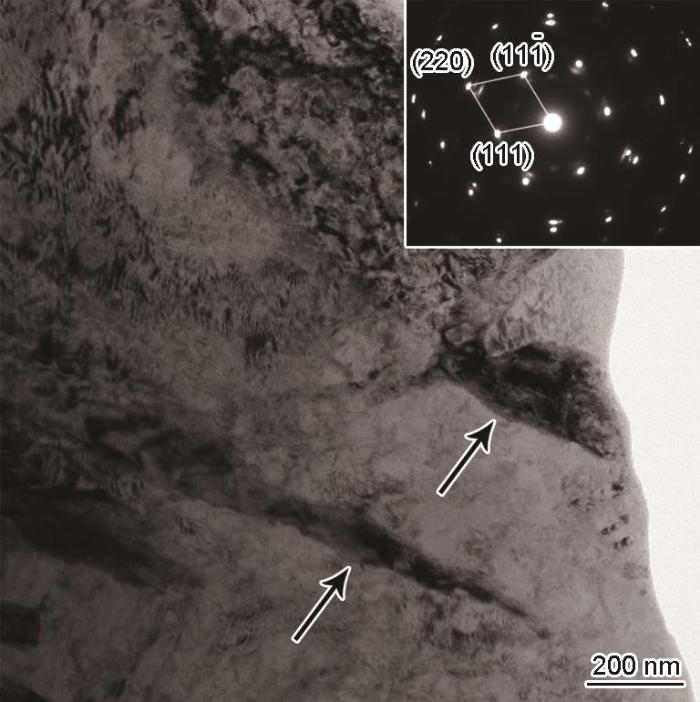

各種強(qiáng)化機(jī)理的貢獻(xiàn)及屈服強(qiáng)度的計(jì)算結(jié)果如圖17所示。可見,晶界強(qiáng)化和位錯(cuò)強(qiáng)化起到主要作用,并且2#鋼的晶界強(qiáng)化和析出強(qiáng)化高于1#鋼,這使得2#鋼具有更高的屈服強(qiáng)度。然而,屈服強(qiáng)度的計(jì)算值低于實(shí)驗(yàn)實(shí)測(cè)值,這可能與以下因素有關(guān):第一,計(jì)算固溶強(qiáng)化時(shí),F(xiàn)leischer公式默認(rèn)C原子被馬氏體板條邊界的高密度位錯(cuò)捕獲,因而沒(méi)有考慮C原子的固溶強(qiáng)化作用,然而回火后C原子必然發(fā)生一定的擴(kuò)散,這可能導(dǎo)致固溶強(qiáng)化計(jì)算值偏低;第二,通過(guò)TEM觀察發(fā)現(xiàn),如圖18所示,材料中存在一定量的孿晶,可起到孿晶強(qiáng)化作用,這在計(jì)算過(guò)程中沒(méi)有考慮;第三,采用萃取復(fù)型的方法無(wú)法萃取到所有的碳化物,可能導(dǎo)致析出強(qiáng)化的計(jì)算值偏低。

圖17

圖17 各種強(qiáng)化機(jī)理對(duì)屈服強(qiáng)度的貢獻(xiàn)

Fig.17 Contributions of various strengthening mechanisms to yield strength (σss—solid solution strength, σds—dislocation strength, σgs—grain boundary strength, σps—precipitation strength, σy—yield strength)

圖18

圖18 孿晶的TEM明場(chǎng)像和選區(qū)電子衍射花樣

Fig.18 TEM bright field image and selected area electron diffraction pattern (inset) of the twin

3.2 彈簧鋼塑性保持機(jī)理

彈簧鋼在超高強(qiáng)度下仍可保持10%以上的斷后伸長(zhǎng)率和40%以上的斷面收縮率,塑性良好。更有趣的是,隨著回火溫度的降低,強(qiáng)度逐漸升高,但塑性沒(méi)有發(fā)生明顯的下降,圖19為1#鋼和2#鋼在不同溫度回火后的拉伸曲線。一方面,該彈簧鋼的晶粒較細(xì),晶界強(qiáng)化在強(qiáng)化機(jī)制中貢獻(xiàn)較大,較細(xì)的晶粒有利于協(xié)調(diào)變形,起到維持塑性的作用。另一方面,淬火后,鋼中存在一定量的殘余奧氏體和逆變奧氏體,380℃回火后的奧氏體TEM像和選區(qū)電子衍射花樣如圖20所示。一般認(rèn)為,在鋼中獲得適宜含量的彌散奧氏體可抑制裂紋的擴(kuò)展,有利于改善材料的塑韌性,另外還存在相變誘發(fā)塑性(TRIP)[31]和孿生誘發(fā)塑性(TWIP)[32] 2種增塑機(jī)制。另外值得注意的是,逆變奧氏體在合金元素含量較高的鋼中比較常見,并形成于特定元素富集的區(qū)域,如馬氏體時(shí)效鋼中富Ni的區(qū)域[33]和中錳鋼中富Mn的區(qū)域[34]。然而,本工作所開發(fā)鋼種的合金元素含量較低,其在回火時(shí)仍然產(chǎn)生了一定量的逆變奧氏體,這種現(xiàn)象尚無(wú)相關(guān)文獻(xiàn)報(bào)道,逆變奧氏體的形核機(jī)理及其對(duì)所開發(fā)鋼種性能的影響值得進(jìn)一步深入研究。

圖19

圖19 1#鋼和2#鋼在不同溫度回火后的拉伸曲線

Fig.19 Tensile curves of samples with different tempering temperatures

(a) 1# steel (b) 2# steel

圖20

圖20 奧氏體的TEM明場(chǎng)像和選區(qū)電子衍射花樣

Fig.20 TEM bright field image and selected area electron diffraction pattern (inset) of austenite indicated by arrows

3.3 彈簧鋼性能水平、經(jīng)濟(jì)性和工藝性分析

所開發(fā)鋼種(熱處理工藝:950℃保溫30 min、油淬+ 380/400℃保溫90 min、水冷)與文獻(xiàn)[35,36]報(bào)道的60Si2CrVAT彈簧鋼力學(xué)性能和合金元素含量對(duì)比如圖21所示。新鋼種的綜合力學(xué)性能顯著提升,且合金元素含量?jī)H略有增大。在保持相同塑性水平(9%~12%)的前提下,抗拉強(qiáng)度由約1900 MPa提高至2100~2200 MPa,屈服強(qiáng)度由約1600 MPa提高至1850~2050 MPa。說(shuō)明本工作開發(fā)的鋼種具有顯著的性能優(yōu)勢(shì),有望作為下一代高速重載列車轉(zhuǎn)向架彈簧以及大馬力汽車減震器懸架彈簧的備選材料。

圖21

圖21 所開發(fā)鋼種與文獻(xiàn)[35,36]報(bào)道60Si2CrVAT的力學(xué)性能和合金元素含量對(duì)比

(c) alloying element content

Fig.21 Comparisons of mechanical properties and alloying element content between the developed steels and 60Si2CrVAT reported in Refs.[35,36]

(a) tensile strength and elongation after fracture

(b) yield strength and elongation after fracture

現(xiàn)有的2000 MPa級(jí)超高強(qiáng)度鋼主要為馬氏體時(shí)效鋼[37~40],鋼中一般含有質(zhì)量分?jǐn)?shù)為10%~20%的Ni和Co元素,而本工作開發(fā)的鋼種的昂貴合金元素含量很低,總合金元素含量在5%以下,具有顯著的成本優(yōu)勢(shì)。另外,本工作開發(fā)的鋼種可采用鋼鐵企業(yè)線棒材的常規(guī)生產(chǎn)工藝生產(chǎn),即常規(guī)冶煉-連鑄-線棒材軋制,無(wú)需復(fù)雜的雙真空(真空感應(yīng)+真空自耗)冶煉工藝[39,41]。在熱處理方面,本工作開發(fā)的鋼種可通過(guò)簡(jiǎn)單的淬火+回火工藝實(shí)現(xiàn),無(wú)需復(fù)雜熱處理工藝,如淬火+碳配分+回火[42]、固溶+長(zhǎng)時(shí)間時(shí)效[38,39]、多級(jí)時(shí)效[40]、鐵素體/奧氏體循環(huán)相變[43]等,具有顯著的工藝優(yōu)勢(shì)。

需要特別說(shuō)明的是,特殊鋼的性能要求復(fù)雜。對(duì)于彈簧鋼來(lái)講,表面脫碳敏感性、疲勞性能、耐蝕性能、抗氫致延遲斷裂性能、抗彈性減退性能等都非常重要,一類新鋼種的開發(fā)不能僅局限于強(qiáng)塑形指標(biāo)的提高。本工作是新型超高強(qiáng)度彈簧鋼開發(fā)的第一步,后續(xù)還將針對(duì)上述關(guān)鍵性能繼續(xù)開展深入研究,以滿足彈簧鋼性能要求的復(fù)雜性和多樣性。

4 結(jié)論

(1) 采用面向目標(biāo)性能的機(jī)器學(xué)習(xí)設(shè)計(jì)系統(tǒng)(MLDS),結(jié)合實(shí)驗(yàn)優(yōu)化,實(shí)現(xiàn)了超高強(qiáng)度彈簧鋼化學(xué)成分和熱處理工藝的快速研發(fā)。獲得的2類鋼種的抗拉強(qiáng)度分別為2183.5和2193.0 MPa、屈服強(qiáng)度分別為1923.0和2024.5 MPa、斷后伸長(zhǎng)率分別為10.5%和9.7%、斷面收縮率分別為42.4%和41.5%。所開發(fā)鋼種的合金元素質(zhì)量分?jǐn)?shù)低于5%,并可通過(guò)簡(jiǎn)單的淬火+回火工藝實(shí)現(xiàn),具有顯著的成本和工藝優(yōu)勢(shì)。

(2) 研究了淬火溫度、淬火時(shí)間、回火溫度、回火時(shí)間對(duì)所設(shè)計(jì)鋼種顯微組織和力學(xué)性能的影響。確定了較優(yōu)的熱處理工藝為950℃保溫30 min、油淬+ 380℃回火90 min、水冷,可使材料獲得較高的強(qiáng)度和良好的塑性。

(3) 所設(shè)計(jì)鋼種的強(qiáng)化機(jī)理以細(xì)晶強(qiáng)化、位錯(cuò)強(qiáng)化為主,還存在一定程度的固溶強(qiáng)化、析出強(qiáng)化和孿晶強(qiáng)化。在380~420℃回火時(shí),鋼中產(chǎn)生了一定量的逆變奧氏體,可對(duì)材料的塑性起到有利作用。

來(lái)源--金屬學(xué)報(bào)

“推薦閱讀”

【責(zé)任編輯】:國(guó)檢檢測(cè)版權(quán)所有:轉(zhuǎn)載請(qǐng)注明出處

滬公網(wǎng)安備31011202020290號(hào)

滬公網(wǎng)安備31011202020290號(hào)