分享:600℃ NaCl鹽霧環境下GH4169合金的腐蝕行為

張偉東1, 崔宇 ,2, 劉莉

,2, 劉莉 ,1, 王文泉1, 劉叡1, 李蕊1, 王福會1

,1, 王文泉1, 劉叡1, 李蕊1, 王福會1

1.

2.

利用氧化動力學測試,結合微觀表征技術,從腐蝕動力學、腐蝕層相組成和組織結構等方面,研究了GH4169合金在600℃的NaCl鹽霧環境中的腐蝕行為。研究表明,GH4169合金在NaCl鹽霧和固態NaCl + 含O2水蒸汽環境下的腐蝕增重均明顯增加,且后者的腐蝕速率顯著大于前者。GH4169合金在NaCl鹽霧環境下的腐蝕產物主要為Cr2O3、Fe2O3、NiFe2O4和NaNbO3,其腐蝕層較為致密,且氯在內腐蝕層中富集。在NaCl鹽霧環境下,腐蝕初期GH4169合金以氧化和氯的活性氧化機理共同作用加速腐蝕,隨著NaCl沉積量的增加合金腐蝕逐漸變為以氯的活性氧化機制為主的加速腐蝕。此外,對GH4169合金的主要元素及其氧化物在中溫NaCl鹽霧環境下的反應敏感性進行了計算分析,結果表明,NaCl鹽霧環境下GH4169合金內各元素對氯活化腐蝕敏感性的排序依次為:Ti > Al > Nb、Cr > Fe >Mo、Ni,合金氧化物對環境的敏感性順序為:TiO2 > MoO2 > Cr2O3(Nb2O5) > Fe2O3 > Al2O3 > NiO。

關鍵詞:

隨著我國海洋的開發及海防事業的蓬勃發展,沿海服役航空發動機的高溫腐蝕問題日益突出。航空發動機由于服役于海洋環境,在其運行期間遭受到海洋高鹽(NaCl)、高濕(H2O)等腐蝕性氣氛和較高工作溫度(300~700℃)的復雜耦合作用,發動機葉盤和葉片的腐蝕問題都極為嚴重,極大地縮短了發動機在海洋環境下的使用壽命[1~6]。因此,明晰發動機葉盤和葉片用材的高溫腐蝕行為機制至關重要。

針對合金在500~700℃含氯固態鹽中的腐蝕行為,Crabke等[7]建立了固態NaCl鹽膜中氯的活性氧化(Cl active oxidation)腐蝕機制[7],認為氯存在于氧化膜之下,優先與合金基體反應,通過形成過渡的氯化物,而后再與氧反應轉變成氧化物。在500~700℃的固態NaCl鹽膜+水蒸汽協同作用下,純Fe[6]、純Cr[4]、Fe-Cr合金[6]、馬氏體不銹鋼[3]則存在反常腐蝕現象,即Cr含量越高,腐蝕速率越快。Liu等[8]和Tang等[9]在中溫NaCl鹽膜+水蒸汽環境下利用電偶腐蝕測量技術證實,合金腐蝕的過程中存在電化學反應,且同時存在化學-電化學交互作用[10,11]。而后國外研究團隊[12,13]對此類腐蝕問題也進行了深入研究,但是針對金屬材料在此類服役環境下的實際耐蝕能力評估存在爭議。現有評價體系中環境模擬主要采用樣品表面沉積固態鹽膜、恒溫控制結合外加水蒸汽輸入的方法考核。但現階段航發集團已制定嚴格的維護保養規范,發動機定期清洗,材料表面難以沉積大量NaCl固態鹽膜。因此,前期模擬環境下的研究結果已不能滿足對目前實際服役環境下材料耐蝕能力評估的需求。

目前涉海用飛機發動機的服役環境主要是含鹽濕空氣下的中高溫腐蝕環境。海洋氣氛主要由大量微小的NaCl顆粒和水蒸汽混合組成,隨發動機運轉被吸入壓氣機內部,并聚集在前端轉子區域(300~700℃的工作溫度)。最新研究結果[14]顯示,NaCl含量及沉積方式對材料腐蝕行為具有顯著影響。Fe-20Cr (質量分數,%)合金在NaCl鹽霧和固態NaCl鹽膜+水蒸汽協同作用下腐蝕20 h的腐蝕增重結果相近,這主要是因為在2種環境下Fe-20Cr合金都無法在表面形成連續Cr2O3膜,表面形成大量的Fe的氧化物導致腐蝕增重結果相近。然而,對Ti60合金的研究[15]則顯示2種NaCl沉積環境結果相差顯著,鈦合金在鹽霧環境下腐蝕20 h后的增重遠遠小于其在固態NaCl鹽膜+水蒸汽環境下的腐蝕增重。Ti60合金在600℃ NaCl鹽霧環境下腐蝕后,其表面形成相對致密且連續的TiO2氧化層,從而延緩了氯的腐蝕作用。由此可見,不同材料在更接近于發動機實際服役條件的鹽霧環境和傳統固態沉積鹽環境下的中溫腐蝕行為差異較大。

GH4169作為廣泛應用于飛機發動機的高溫合金,其在700℃以下具有較高的屈服強度和韌性及良好的耐腐蝕性能,可應用于發動機壓氣機轉子葉片,其在服役過程中必然會面臨中、高溫鹽霧腐蝕問題[16,17]。早期,Wang等[5]針對K38G合金(K38G為第一代耐蝕高溫合金,GH4169為第二代耐蝕高溫合金[18])在固態NaCl鹽膜+水蒸汽中溫環境下的腐蝕行為進行了研究,結果顯示,K38G合金在此環境下的腐蝕速率顯著高于單一O2、水蒸汽、單一固態鹽環境。在NaCl鹽膜+水蒸汽中溫服役環境下,K38G合金中主要是Cr的氧化物與NaCl發生化學反應,導致氧化膜不再具有保護性,引發合金的嚴重腐蝕。其中,Cr對此環境敏感性很高,而其他合金元素對此環境敏感性尚未見系統性的研究報道。此外,Yu等[19]針對GH4169合金的高低溫鹽水循環下的腐蝕行為研究發現,GH4169合金除了Cr的氧化層不能穩定維持保護能力外,合金內其他元素對環境的敏感性也會進一步影響合金的耐蝕能力。但目前針對GH4169合金在中溫(300~600℃)含NaCl環境下的腐蝕行為研究甚少,更未開展針對其在中溫鹽霧環境下腐蝕行為的系統研究。GH4169合金中主要元素在該復雜環境下的反應敏感性尚不清晰,需要開展深入研究。

綜上,本工作選擇涉海航空發動機服役合金GH4169作為研究對象,深入開展該合金在600℃下NaCl鹽霧環境中的腐蝕行為研究。通過與相同溫度下無鹽(O2、含O2水蒸汽)和固態NaCl鹽膜+含O2水蒸汽環境下的腐蝕行為對比,闡明該合金在不同模擬環境下的腐蝕動力學規律、腐蝕產物形貌、成分以及結構,并由此深入討論GH4169合金在中溫鹽霧環境下的腐蝕機理及合金中的各元素對鹽霧環境的敏感性序列,為涉海航空發動機高溫合金的設計提供理論數據和參考。

1 實驗方法

實驗所用材料為國產發動機上實現大規模應用的GH4169高溫合金,其名義成分(質量分數,%)為:C 0.045,Cr 19.09,Mo 3.25,Al 0.88,Ti 0.83,Fe 18.0,Nb + Ta 5.08,B 0.05,Ni余量。將GH4169合金加工成15 mm × 10 mm × 2 mm的片狀樣品,并在樣品正下方2 mm處線切割直徑為1.5 mm的孔用以懸掛。樣品經過200~800號砂紙水磨,進行倒角、倒邊處理,最終放置于酒精-丙酮溶液中進行超聲清洗,而后冷風吹干,放入干燥器中備用。

本工作模擬了4種腐蝕環境:NaCl鹽霧、固態NaCl鹽膜通水蒸汽和O2 (簡稱固態NaCl + 含O2水蒸汽)、含O2水蒸汽和純O2 (后3種模擬環境為對比實驗),實驗溫度為(600 ± 2)℃。NaCl鹽霧環境模擬裝置如圖1a所示,該裝置由加熱系統、通氣裝置、儲水裝置和超聲霧化器共同組成,具體實驗參數見文獻[15]。其中實驗溫度恒定控制在600℃,鹽霧霧化溫度為75℃,水蒸汽含量控制為30.8%,載氣(O2)流速控制為310 mL/min。3種對比實驗具體參數如下。(1) 固態NaCl + 含O2水蒸汽實驗:用毛刷在預熱(210℃)的實驗樣品表面涂覆飽和NaCl水溶液,沉積固態NaCl鹽膜,沉積量約為4 mg/cm2;實驗裝置由加熱系統、通氣裝置和控溫系統組成(圖1b),載氣(O2)流速為310 mL/min。(2) 含O2水蒸汽實驗:水蒸汽含量控制為30.8%,載氣(O2)流速為310 mL/min。(3) 純O2實驗:載氣(O2)流速為310 mL/min (選擇純O2作為載氣是為了在實驗室環境下保持實驗的穩定性[15])。

圖1

圖1 中溫NaCl鹽霧和固態NaCl + 含O2水蒸汽腐蝕模擬裝置示意圖

Fig.1 Schematics of NaCl solution spray environment (a) and the furnace system with the traditional solid NaCl in wet O2 environment (b)

采用Sartorius電子天平(測量精度為0.00001 g)對腐蝕樣品進行稱重,繪制腐蝕增重曲線。采用Inspect F50掃描電子顯微鏡(SEM)和Finder1000能譜儀(EDS)對腐蝕產物形貌及成分進行半定量分析。利用EPMA-1610電子探針(EPMA)和X'Pertpro型X射線衍射儀(XRD,實驗測試參數如下:采用旋轉Cu 靶,工作電流為40 mA,工作電壓為40 kV,掃描角度為20°~90°,掃描速率為10°/min,步長為0.02°)對腐蝕產物成分進行分析。采用HE-LIOS-600i型聚焦離子束(FIB)制備TEM樣品,并用JEM 2100透射電鏡(TEM)對腐蝕產物微觀結構進行深入表征。針對NaCl鹽霧、O2和含O2水蒸汽腐蝕樣品采用掠射角X射線衍射方法(GIXRD)進行分析;由于固態NaCl + 含O2水蒸汽樣品腐蝕產物膜厚且腐蝕產物疏松,將腐蝕產物剝離后進行粉末收集,并進行直角XRD分析。

2 實驗結果

2.1 腐蝕動力學

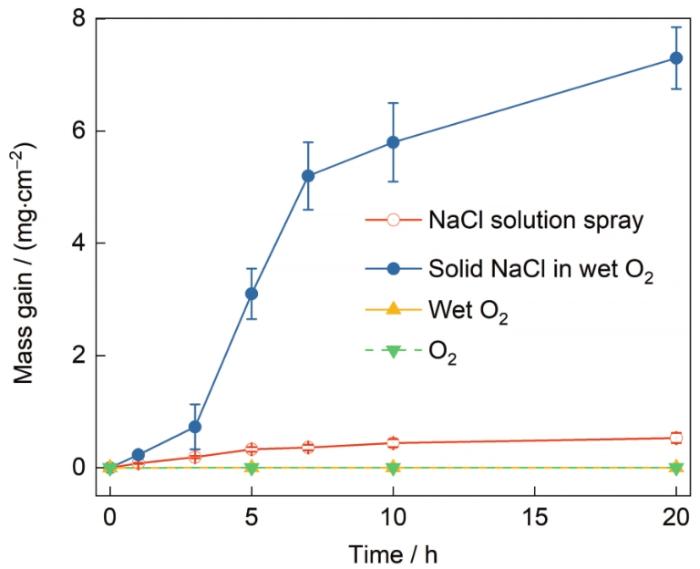

圖2為GH4169合金在4種中溫腐蝕環境下(純O2、含O2水蒸汽、NaCl鹽霧和固態NaCl + 含O2水蒸汽環境)腐蝕20 h的動力學曲線。從圖可見,樣品在純O2和含O2水蒸汽環境下腐蝕增重甚微,且2者在腐蝕動力學上的差異不明顯。樣品在含NaCl環境下的腐蝕增重較無NaCl環境明顯增加,在固態NaCl + 含O2水蒸汽環境下腐蝕20 h增重量為(7.32 ± 0.35) mg/cm2,且腐蝕前期增重較快,后期腐蝕增重趨于緩慢;樣品在NaCl鹽霧環境下腐蝕20 h后的增重為(0.53 ± 0.06) mg/cm2,腐蝕增重變化較平緩。

圖2

圖2 GH4169合金在600℃的純O2、含O2水蒸汽、固態NaCl + 含O2水蒸汽和NaCl鹽霧環境下腐蝕 20 h的腐蝕動力學曲線

Fig.2 Mass gain curves of GH4169 exposed in pure O2, wet O2, solid NaCl in wet O2, and NaCl solution sprayenvironments at 600oC for 20 h

2.2 腐蝕產物形貌

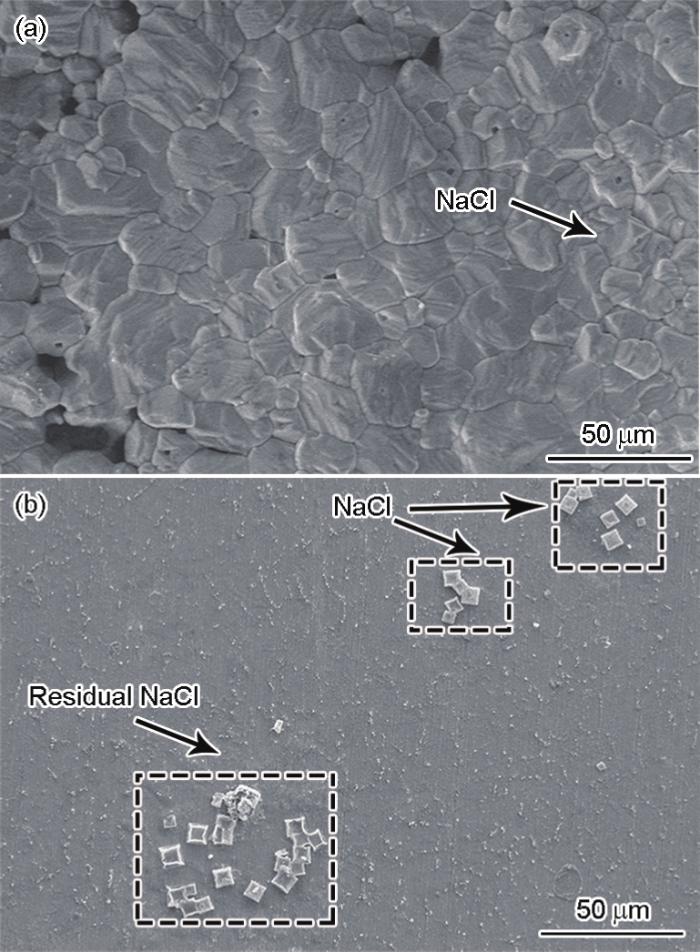

圖3為樣品分別在固態NaCl + 含O2水蒸汽和NaCl鹽霧環境下放置5 min后的表面SEM像。由于腐蝕時間較短,因此該結果主要反映了2種模擬環境下NaCl在樣品表面的沉積狀態。圖3a表明,固態NaCl + 含O2水蒸汽環境下樣品表面涂覆的NaCl鹽膜較厚,顆粒密集。圖3b表明,NaCl鹽霧在5 min內以顆粒狀沉積在樣品表面,沉積量少并且分布不均勻。樣品表面已有氧化物初步形成的特征。2種模擬環境下鹽的沉積量和沉積方式顯著不同。

圖3

圖3 GH4169合金在600℃的固態NaCl + 含O2水蒸汽和NaCl鹽霧環境服役5 min后表面SEM像

Fig.3 SEM images of GH4169 alloy exposed in solid NaCl in wet O2 (a) and NaCl solution spray (b) environments at 600oC for 5 min

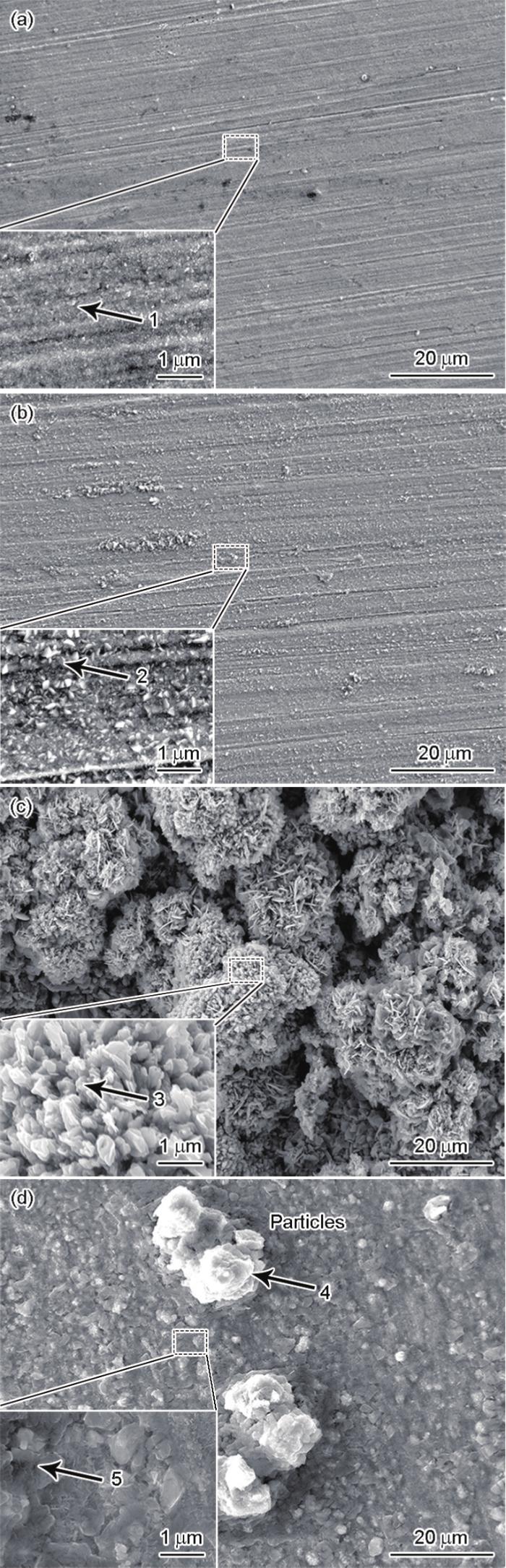

GH4169合金在4種中溫環境下(純O2、含O2水蒸汽、固態NaCl + 含O2水蒸汽和NaCl鹽霧環境)腐蝕20 h后的表面SEM像如圖4所示。結果表明,在純O2 (圖4a)和含O2水蒸汽(圖4b)環境中腐蝕20 h后,樣品表面均存在清晰可見的劃痕,局部放大圖像(4a和b插圖)發現樣品表面有顆粒狀的腐蝕產物,且含O2水蒸汽環境中生成的腐蝕產物更多更大。EDS結果(表1)顯示此顆粒主要含有Cr和O元素。由圖4c可見,樣品經固態NaCl + 含O2水蒸汽腐蝕20 h后,表面的腐蝕產物較疏松,呈現“菜花”狀。進一步放大圖像(圖4c插圖)發現,腐蝕產物由不致密的顆粒團簇堆積而成。EDS結果表明,該腐蝕產物主要由Fe、Cr和O元素構成(表1)。由圖4d可見,樣品經NaCl鹽霧腐蝕20 h后,表面腐蝕產物由少量凸出狀的大尺寸顆粒和致密片層狀腐蝕產物組成。放大片層區域(圖4d插圖)顯示該腐蝕膜較完整致密、無明顯裂紋。EDS初步分析發現,凸出狀的大尺寸顆粒產物內主要含有Na、Nb和O元素;致密片層狀腐蝕產物主要由Ni、Fe、Cr和O元素構成(表1)。

圖4

圖4 GH4169合金在600℃純O2、含O2水蒸汽、固態NaCl + 含O2水蒸汽和NaCl鹽霧環境下腐蝕20 h后的表面SEM像

Fig.4 SEM images of GH4169 alloy exposed in pure O2 (a), wet O2 (b), solid NaCl in wet O2 (c), and NaCl solution spray (d) environments at 600oC for 20 h (Insets show the corresponding high magnified images)

表1 圖4中各點的EDS結果 (mass fraction / %)

Table 1

| Point | Cr | Ni | Na | Al | Ti | Fe | Nb | O |

|---|---|---|---|---|---|---|---|---|

| 1 | 35.54 | 2.13 | - | - | 0.02 | 0.05 | 0.03 | 62.23 |

| 2 | 29.83 | 1.35 | - | 0.03 | 0.03 | 1.03 | 0.06 | 67.67 |

| 3 | 3.37 | 3.10 | 0.07 | 0.02 | 0.04 | 59.93 | 0.10 | 33.37 |

| 4 | 2.31 | 1.42 | 22.25 | 0.02 | 0.95 | 1.07 | 23.14 | 49.91 |

| 5 | 15.61 | 15.58 | 1.82 | 0.73 | 0.65 | 10.53 | 2.71 | 52.37 |

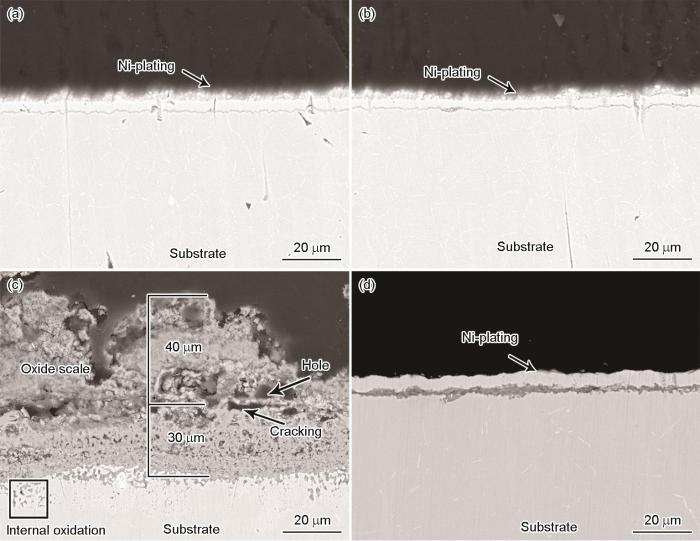

GH4169合金在4種中溫環境下腐蝕20 h后的截面SEM像如圖5所示。由圖5a和b可見,樣品在純O2和含O2水蒸汽環境下生成的腐蝕產物膜很薄,與表面形貌對應。由圖5c可見,樣品經固態NaCl + 含O2水蒸汽環境腐蝕20 h后,表面形成約70 μm厚的雙層腐蝕產物膜,外腐蝕層存在大量裂紋和缺陷(約40 μm),內腐蝕產物層中存在大量孔洞(深度約30 μm)但相對致密,且合金樣品存在較嚴重的內腐蝕現象。從圖5d可以看出,在NaCl鹽霧環境下腐蝕20 h后樣品表面形成了約1.5 μm厚的連續腐蝕產物層,腐蝕產物層相對致密,沒有明顯的缺陷,未發現明顯內腐蝕現象。

圖5

圖5 GH4169合金在600℃純O2、含O2水蒸汽、固態NaCl + 含O2水蒸汽和NaCl鹽霧環境腐蝕20 h后的截面SEM像

Fig.5 Cross-section SEM images of GH4169 alloy exposed in pure O2 (a), wet O2 (b), solid NaCl in wet O2 (c), and NaCl solution spray (d) environments at 600oC for 20 h

2.3 腐蝕產物的成分

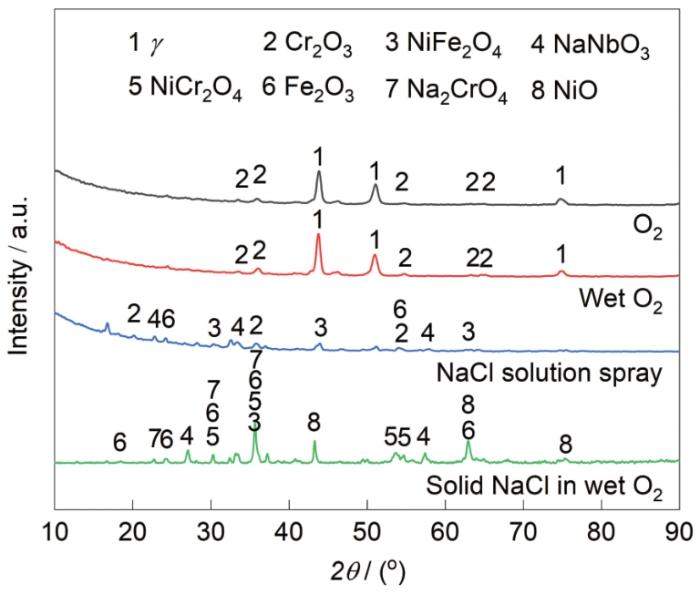

GH4169合金在4種中溫環境下腐蝕20 h后表面腐蝕產物的XRD譜如圖6所示。純O2和含O2水蒸汽2種環境下樣品表面腐蝕產物衍射峰較少,主要為Cr2O3。樣品在NaCl鹽霧環境下腐蝕后,表面腐蝕產物衍射峰較多,除Cr2O3外,還存在Fe2O3、NiFe2O4和NaNbO3。固態NaCl + 含O2水蒸汽環境下的樣品腐蝕產物衍射峰更為復雜,包括Cr2O3、NiO、NiCr2O4、Fe2O3、FeCr2O4、NaNbO3和Na2CrO4

圖6

圖6 GH4169合金在600℃純O2、含O2水蒸汽、固態NaCl + 含O2水蒸汽和NaCl鹽霧環境下腐蝕20 h的XRD譜

Fig.6 XRD spectra of GH4169 alloy exposed in pure O2, wet O2, solid NaCl in wet O2, and NaCl solution spray environments at 600oC for 20 h

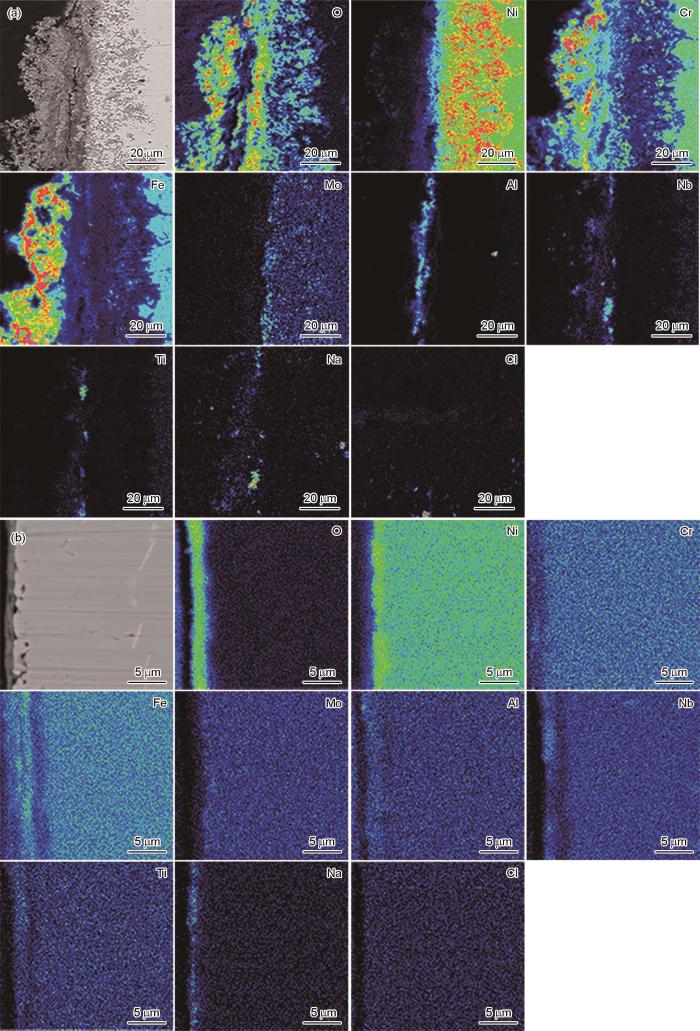

圖7為GH4169合金在固態NaCl + 含O2水蒸汽和NaCl鹽霧環境腐蝕20 h后截面EPMA元素面分布圖。可見,樣品在固態NaCl + 含O2水蒸汽環境腐蝕后,產物外層Fe和Cr元素的富集較明顯。Na、Al、Ti和Nb元素分布在腐蝕產物內層且遠離基體的區域,而Ni和Mo元素在內腐蝕區出現富集現象,Cl元素在腐蝕產物層中分布不顯著(圖7a)。樣品在NaCl鹽霧環境腐蝕后,元素分布出現不同程度的變化。腐蝕層中Ni、Fe和Mo元素分布較為均勻,Ti、Al、Cr和Nb元素都有不同程度的富集,Na元素分布在腐蝕產物的外側,Cl元素沒有明顯的分布規律(圖7b)。

圖7

圖7 GH4169合金在600℃固態NaCl + 含O2水蒸汽和NaCl鹽霧環境下腐蝕20 h后截面的EPMA元素面分布圖

Fig.7 EPMA maps of the elemental distribution of the cross-section of GH4169 alloy exposed in solid NaCl in wet O2 (a) and NaCl solution spray (b) environments at 600oC for 20 h

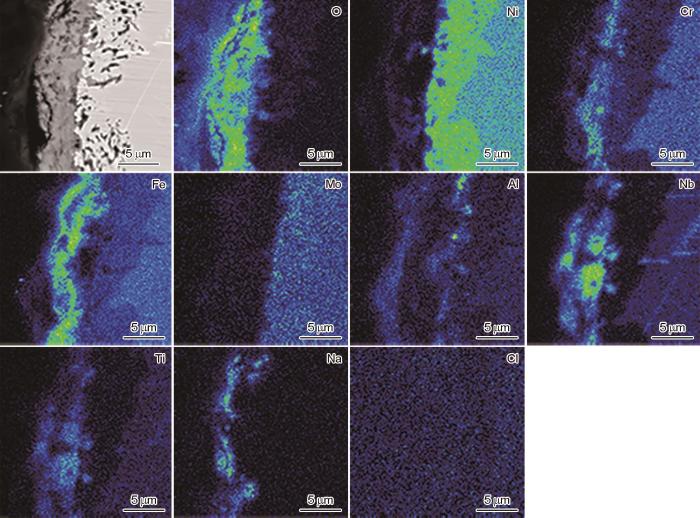

圖8為合金GH4169在中溫NaCl鹽霧長期(100 h)腐蝕后的腐蝕產物截面EPMA元素面分布圖。與短期NaCl鹽霧環境腐蝕的樣品(圖7b)相比,樣品經長期的鹽霧腐蝕后,表面形成了較厚的腐蝕產物層,并出現合金的內腐蝕現象,腐蝕層中元素分布也出現變化。長期腐蝕后樣品腐蝕層中Ni在內腐蝕區域存在明顯的富集現象,但只有少量分布在腐蝕產物外層。Cr少量分布于腐蝕層內側,Fe較多分布在腐蝕層外層,且在合金內腐蝕區域存在明顯的貧Fe和Cr現象。Ti和Al在腐蝕層中分布較廣;Mo在腐蝕層中有很少分布,且在基體處有少量的富集。Na和Nb彌散分布在腐蝕層內,與短期鹽霧環境相比其分布范圍更大。同樣,Cl元素在整個腐蝕區域都未發現富集,這與設備的測試精度有關。

圖8

圖8 GH4169合金在600℃的NaCl鹽霧環境中腐蝕100 h后截面的EPMA元素面分布圖

Fig.8 EPMA maps of the elemental distribution of the cross-section of GH4169 alloy exposed in NaCl solution spray environment at 600oC for 100 h

2.4 腐蝕產物的微觀結構

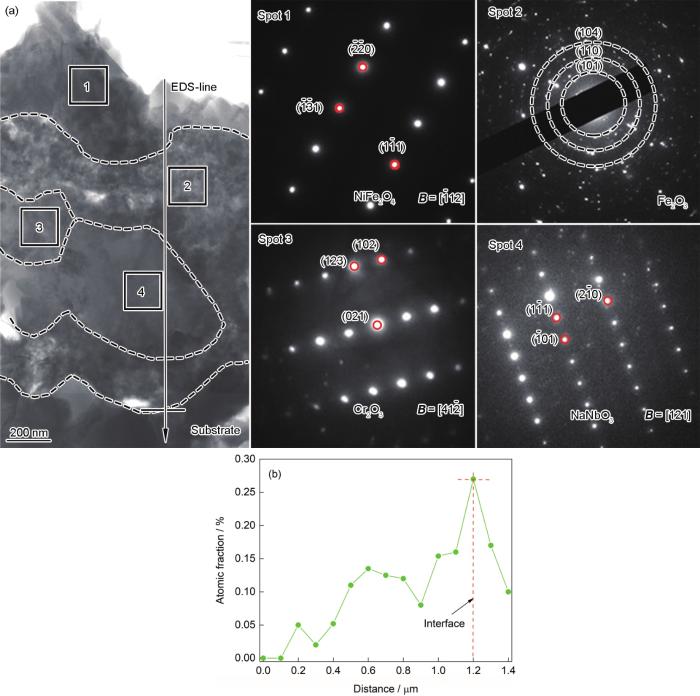

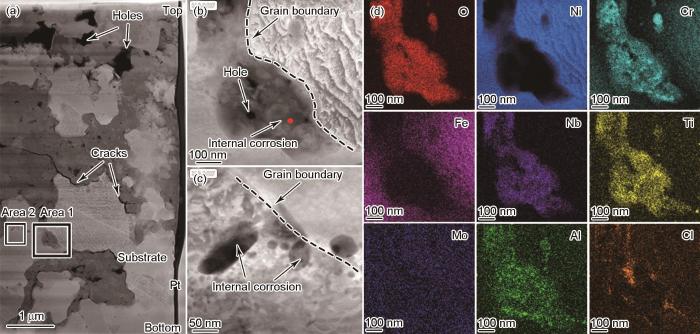

圖9為GH4169合金在中溫NaCl鹽霧環境腐蝕20 h后腐蝕產物膜的TEM像、選區電子衍射(SAED)花樣和Cl元素線分布圖。如圖9a所示,樣品經NaCl鹽霧腐蝕20 h后,表面生成了含有許多納米級孔洞的腐蝕層,雖然腐蝕層在微觀上不致密但仍是連續的,并對合金基體具有一定的保護性。同樣,不同腐蝕產物呈現出不同的形貌特征,因此對不同位置的腐蝕產物進行SAED分析。Spot 1為最外側腐蝕產物,SAED分析表明其為FeNi2O4,此產物為尖晶石結構,從TEM形貌上可以看出其結構較致密。Spot 2為更靠近基體側的腐蝕產物,其結構相對疏松,且內部存在孔洞。SAED分析結果為Fe2O3,這種疏松Fe2O3的生成可能與氯的活性氧化機制有關。Spot 3為內部腐蝕產物,其更靠近基體處生成,SAED結構表明其為Cr2O3,內部沒有明顯的缺陷結構。經分析Spot 4為NaNbO3,該腐蝕產物與Cr2O3生成位置相近。通過TEM-EDS線掃結果(圖9b)證實在腐蝕產物膜中存在少量的氯,且主要在氧化膜/基體的界面處富集。可見,氯參與腐蝕的過程,但其含量較低,因此在EPMA結果中并沒有明顯表現出來。

圖9

圖9 GH4169合金在600℃下NaCl鹽霧環境腐蝕20 h后腐蝕產物膜的TEM像、SAED花樣及Cl元素線分布結果

Fig.9 TEM image and corresponding SAED patterns of the corrosion scale of GH4169 alloy exposed in NaCl solution spray at 600oC for 20 h (a), and Cl element distribution along the EDS-line in Fig.9a (b)

圖10a~c為GH4169合金在固態NaCl + 含O2水蒸汽環境腐蝕20 h后內腐蝕區域的TEM像。由圖10a可見,樣品出現了內腐蝕產物區,且有明顯孔洞和裂紋等缺陷。從局部放大圖(圖10b和c)可以看出,在晶界處存在優先內腐蝕的現象。Area 1為基體內相鄰兩晶粒的優先內腐蝕區域(圖10b),經EDS分析,紅點處成分(質量分數,%)為:Cl 0.41,Cr 15.64,Mo 0.21,Al 1.53,Ti 3.46,Fe 1.24,Nb 15.46,Ni 4.43,O 57.62。圖10d為圖10b的EDS面掃描結果(Area 1)。結合此區域EDS點掃描結果表明,Nb和Cr元素在內腐蝕區域優先富集,同時也發現Ti和Al元素在此區域的富集(合金中Ti和Al元素含量很低)。Fe和Ni元素主要分布在金屬基體內,在內腐蝕區沒有明顯分布,可見這2種元素沒有優先發生腐蝕。此外,Mo元素在整個區域沒有明顯的富集現象,這與EPMA結果(圖7a)相吻合。Cl元素在晶界處有明顯的富集現象,表明Cl會發生沿晶界的擴散行為,且Cl的優先擴散可能是腐蝕發生的前提條件。

圖10

圖10 GH4169合金在600℃固態NaCl + 含O2水蒸汽環境腐蝕 20 h后內腐蝕區域的TEM像及EDS結果

Fig.10 TEM image of internal corrosion scale of GH4169 alloy exposed in solid NaCl in wet O2 environment at 600oC for 20 h (a), and corresponding high magnified images of areas 1 (b) and 2 (c) in Fig.10a, respectively, and STEM-EDS result of Fig.10b (d)

3 分析討論

3.1 GH4169合金在600℃ NaCl鹽霧環境下的腐蝕機理

通常,含Cr合金在高溫下形成的Cr2O3氧化膜對基體具有保護作用。GH4169合金在中溫O2/含O2水蒸汽環境中腐蝕20 h后,表面形成連續、致密的Cr2O3層(圖4~6),但致密的Cr2O3會與水蒸汽發生反應轉化為揮發性的鉻氫氧化物,例如CrO2(OH)2,此過程雖然發生的緩慢,但也會破壞氧化膜[20~24]。GH4169合金在中溫NaCl鹽霧和固態NaCl + 含O2水蒸汽環境中腐蝕程度更為明顯,可見NaCl的存在顯著加速了GH4169合金在600℃時的腐蝕速率,但2種環境下腐蝕行為卻有著很大差異。

GH4169合金在固態NaCl + 含O2水蒸汽環境下,表面不能形成連續的保護性Cr2O3層,而是形成了疏松且復雜的腐蝕產物(Cr2O3、NiO、NiCr2O4、Fe2O3、FeCr2O4、NaNbO3和Na2CrO4等)。合金腐蝕增重明顯,這與K38G合金的腐蝕結果[5]相類似,同樣也發生了嚴重的內腐蝕行為。固態NaCl + 含O2水蒸汽環境下初始時NaCl沉積量高,氧化物與NaCl的化學反應快速且劇烈,因此形成的腐蝕產物疏松多孔(圖5d),外界的O2、水蒸汽等更容易通過缺陷穿過氧化物層,促進基體金屬腐蝕,并且在基體內發生內腐蝕。

GH4169合金在NaCl鹽霧環境下腐蝕20 h后,表面形成了連續的腐蝕產物層,其主要成分為Fe2O3、NiFe2O4、Cr2O3和NaNbO3 (圖6)。雖然形成的腐蝕產物層在樣品腐蝕過程中有一定的阻擋作用,但對基體保護作用減弱,不能阻擋基體元素Fe和Ni的氧化。GH4169合金在2種NaCl環境下展現出不同的腐蝕行為,這與鹽的沉積量與沉積方式有直接關系(圖3)。NaCl鹽霧環境下,NaCl顆粒逐漸沉積在樣品表面。腐蝕初期的NaCl沉積量少并且分布不均勻(圖3b),這導致在NaCl沉積處,優先發生氧化物與NaCl的化學反應,并引發氯的活性氧化(生成NaNbO3等);而沒有NaCl沉積的區域,GH4169合金則發生經典氧化反應,會形成連續氧化物層。連續保護性氧化物膜的形成與破壞是經典氧化行為與氯的活性氧化競爭的結果[15]。這種腐蝕行為導致GH4169合金會形成相對致密且對腐蝕有一定阻礙作用的腐蝕產物層。但是,隨著腐蝕時間延長到100 h (圖8),GH4169合金在NaCl鹽霧環境下腐蝕過程逐漸加速,也發生內腐蝕,這與氯的活性氧化加劇有直接關系[15]。從實驗結果分析,GH4169合金在NaCl鹽霧環境下的初期腐蝕行為是氯的活性氧化與經典氧化共同競爭的腐蝕機制;隨著腐蝕時間延長,氯的活性氧化機制最終控制整個腐蝕過程。

通過上述分析發現,GH4169合金在固態NaCl + 含O2水蒸汽環境和NaCl鹽霧環境均會引發氯的活性氧化腐蝕機理[7]。因此,根據本研究結果可對GH4169合金在NaCl鹽霧環境的腐蝕機理推斷如下。

GH4169合金在中溫NaCl鹽霧環境下首先發生氧化反應,最先形成Cr2O3、Nb2O5等氧化物,并形成連續氧化膜。而NaCl顆粒沉積處則會發生氧化物與NaCl、H2O、O2的反應:

反應(1)~(3)產生的HCl/Cl2在O2/氧化物層外表面高氯壓的作用下,通過氧化物層向內傳輸,到達金屬/氧化物界面(圖9b)。在金屬/氧化物界面處形成高氯分壓,氯與合金中的金屬元素M (M = Fe、Cr、Ni、Nb、Ti、Al、Mo)在高溫下發生系列化學反應:

生成的各種金屬氯化物具有較高的揮發性,將通過腐蝕層的孔洞等缺陷向外擴散。隨著氯化物的向外擴散,相應區域的O2分壓逐漸升高,金屬氯化物與O2發生氧化反應形成疏松的復雜氧化物:

其中,反應(6)產生的Cl2會再次向金屬/氧化物界面擴散,并與基體合金元素再次發生氯化反應,建立了完整的氯的活性氧化腐蝕機制[7]。GH4169合金在中溫NaCl鹽霧環境下首先發生的是氯的活性氧化與經典氧化機理共同競爭的腐蝕行為,腐蝕產物中有經典氧化形成的致密氧化物,也有活化氧化形成的疏松氧化物,但氧化物層整體連續,具有一定保護能力,這也是腐蝕相同時間后GH4169合金在NaCl鹽霧環境下腐蝕速率遠低于固態NaCl + 含O2水蒸汽環境的原因。但隨著反應時間延長,NaCl沉積量越來越多,上述的氯的活性氧化機理最終控制GH4169合金的整個腐蝕過程。

3.2 GH4169合金對NaCl鹽霧環境的敏感性

3.2.1 合金氧化物敏感性

高溫環境下合金一般會生成氧化物層,如果環境中存在腐蝕性介質(NaCl、H2O),氧化物與介質發生化學反應的能力決定了氧化物層對合金的保護性[24~26]。通常,氧化物在腐蝕性介質中化學反應的標準Gibbs自由能是判斷腐蝕反應發生難易的重要標準,即氧化物在該環境下的敏感性。本工作中無論是固態涂覆NaCl鹽膜還是鹽霧環境下沉積的NaCl顆粒,都是以固態形式沉積在樣品表面(圖3)。但有研究[26,27]表明,在NaCl與氧化物發生化學反應過程中,其可能會以氣態形式參與反應,因此在計算化學反應標準Gibbs自由能時,反應方程中NaCl以氣態進行處理。表2列出了GH4169合金理論上形成的氧化物在600℃ NaCl鹽霧環境下各化學反應標準Gibbs自由能的計算結果(通過HSC Chemistry 5.11數據庫計算)。結果表明,在600℃與NaCl化學反應的TiO2、MoO2和Cr2O3 Gibbs自由能皆為負值;Fe2O3和Al2O3為正值。標準Gibbs自由能越小,反應的趨勢越大,即氧化物在該環境下的敏感性越強。根據理論計算結果,GH4169合金可形成的各氧化物與NaCl發生化學反應的趨勢強弱順序為TiO2 > MoO2 > Cr2O3 > Fe2O3 > Al2O3。從實驗結果中確定生成了NaNbO3,表明在此環境中Nb2O5與NaCl發生了化學反應,并且Nb2O5在此環境下的敏感性較高(圖9a)。因此,雖然不能清楚計算出Nb2O5與NaCl化學反應的具體Gibbs自由能 (各數據庫內不含Nb2O5在600℃標準數據),但根據本工作結果可知Nb2O5與Cr2O3反應活性相近。在已有研究結果[14]中,Fe2O3可以與NaCl發生化學反應,但反應能力低于Cr2O3。而Al2O3與NaCl的化學反應未見報道,其為穩定性較強的氧化物。NiO與NaCl、H2O和O2在高溫下很難形成NaNiO2,有報道[28]稱其在此環境下的敏感性遠低于Al2O3,因此NiO應該是在該環境下最穩定的氧化物。綜上,在600℃ NaCl鹽霧環境下GH4169合金可形成的氧化物中,TiO2、MoO2、Cr2O3和Nb2O5對此環境敏感性較高,屬于活性氧化物;Fe2O3屬于一般穩定性氧化物;Al2O3和NiO對此環境敏感性較低,屬于惰性氧化物。

表2 相關化學反應在600℃時的標準Gibbs自由能

Table 2

| Reaction | ΔG0 / (kJ·mol-1) |

|---|---|

| 4NaCl (g) + O2 (g) + 2TiO2 = 2Na2TiO3 + 2Cl2 (g) | -133.57 |

| 4NaCl (g) + 2H2O (g) + TiO2 = 2Na2TiO3 + 4HCl (g) | -64.06 |

| 4NaCl (g) + 2Al2O3 + 2H2O (g) = 4NaAlO2 + 4HCl (g) | 280.4 |

| 4NaCl (g) + 2Al2O3 + O2 (g) = 4NaAlO2 + 2Cl2 (g) | 174.2 |

| 4NaCl (g) + 2Fe2O3 + O2 (g) = 4NaFeO2 + 2Cl2 (g) | 4 |

| 4NaCl (g) + 2Fe2O3 + 2H2O (g) = 4NaFeO2 + 4HCl (g) | 3.8 |

| 4NaCl (g) + Cr2O3 + 2H2O (g) + 3/2O2 (g) = 2Na2CrO4 + 4HCl (g) | -54.5 |

| 4NaCl (g) + Cr2O3 + 5/2O2 (g) = 2Na2CrO4 + 2Cl2 (g) | -54.4 |

| 4NaCl (g) + 4NiO + O2 + 2H2O = 4NaNiO2 + 4HCl (g) | - |

| 4NaCl (g) + 2Nb2O5 + O2 (g) = 4NaNbO3 + 2Cl2 (g) | - |

| 4NaCl (g) + 2H2O (g) + 2MoO2 + O2 (g) = 2Na2MoO4 + 4HCl (g) | -115.6 |

3.2.2 合金元素敏感性

前人[4,5,11~15]對中溫固態NaCl膜 + 水蒸汽環境下的常用金屬開展了大量的研究工作,發現不同合金元素在此環境的敏感性具有較大的差異。當GH4169合金在NaCl鹽霧環境中發生腐蝕后,隨著氯的活性氧化腐蝕機理的發生,使得Cl2/HCl傳輸到金屬/氧化物界面,與合金元素發生化學反應(4)和(5)。此時認為GH4169合金中不同元素與氯反應難易程度(敏感性)與合金的耐蝕性能有直接關系。因此,根據本工作結果及相關機理對GH4169合金內各合金元素的耐中溫氯敏感性進行深入分析。

根據HSC Chemistry 5.11數據庫計算并繪制了GH4169合金主要元素在M-Cl-O體系600℃、 0.1 MPa壓力下純組分的相平衡圖(以lg

圖11

圖11 M-Cl-O體系在600℃時以lgp

Fig.11 Equilibrium diagram of M-Cl-O system at 600oC with lgp

此外,由內腐蝕區域TEM像及EDS結果(圖10)可知,內腐蝕區域腐蝕產物中存在大量孔隙,且在優先腐蝕的晶界處發現了Cl元素富集現象,可見Cl可以沿晶界快速傳輸[27~30]。GH4169合金內腐蝕現象的產生與內部結構有關,氯可以沿晶界等金屬內缺陷快速傳輸,從而加劇合金內氯的活性氧化腐蝕。同樣,內腐蝕的形成可能與合金內含有缺陷有關,O2和Cl2/HCl可以通過缺陷快速進入并與基體合金元素反應形成內腐蝕產物[31,32]。由此可見,合金內部的微觀缺陷以及晶界是中溫海洋環境下氯的快速傳輸通道,其對合金元素抵抗氯的腐蝕十分重要。

4 結論

(1) GH4169合金在NaCl鹽霧環境下的腐蝕增重顯著小于其在固態NaCl + 含O2水蒸汽環境的腐蝕增重。NaCl鹽霧環境下GH4169合金的腐蝕產物為Fe2O3、NiFe2O4、Cr2O3和NaNbO3,腐蝕產物膜為單層結構且相對致密;而合金在固態NaCl + 含O2水蒸汽環境下的腐蝕產物較復雜,腐蝕產物膜厚而疏松。GH4169合金中的缺陷和晶界是Cl的快速傳輸通道,對腐蝕的發生有促進作用。

(2) NaCl鹽霧環境下GH4169合金初期腐蝕機制為氧化與氯的活性氧化腐蝕機理共同作用加速腐蝕;隨著NaCl沉積量的增加,GH4169合金腐蝕逐漸轉變為以氯的活性氧化腐蝕機理為主的加速腐蝕。

(3) GH4169合金的氧化物在600℃下NaCl腐蝕環境中的敏感性順序為:TiO2 > MoO2 > Cr2O3(Nb2O5) > Fe2O3 > Al2O3 > NiO。根據M-Cl-O相平衡圖確定,GH4169合金內各元素在中溫下對氯活化腐蝕敏感性的排序依次為:Ti > Al > Nb、Cr > Fe > Mo、Ni。

來源--金屬學報

滬公網安備31011202020290號

滬公網安備31011202020290號