分享:軋制態Mg-xZn-0.5Er合金板材組織及室溫成形性能

婁峰1, 劉軻 ,1, 劉金學2, 董含武3, 李淑波1, 杜文博1

,1, 劉金學2, 董含武3, 李淑波1, 杜文博1

1.

2.

3.

研究了Mg-xZn-0.5Er (x = 0.5、2.0、3.0、4.0,質量分數,%)合金板材在軋制過程中微觀組織及織構的演變規律,并探討了織構及第二相對合金室溫成形性能的影響規律。結果表明,隨著Zn含量的增加,合金提前發生了完全動態再結晶,在后續軋制過程中細小的動態再結晶晶粒長大并在應力的作用下被拉長,其顯微組織由細小的等軸晶粒和粗大的變形晶粒組成,織構強度增大。當合金組織內僅存在細小彌散的第二相時,板材成形性能主要受板材基面織構影響;當合金組織內存在粗大第二相時,板材成形性能受板材基面織構和第二相共同影響,且當第二相含量較高時,第二相對成形性能的惡化作用會大于織構弱化所帶來的積極作用。

關鍵詞:

隨著交通運輸、航空航天等領域對輕量化要求的不斷提高,鎂合金作為最輕的金屬結構材料之一,具有很大的應用前景[1,2]。然而,鎂合金的室溫成形能力差,導致其應用領域受限。鎂合金室溫成形性能較差的原因主要有以下2個方面。首先,大部分鎂合金具有hcp晶體結構,在室溫下可啟動的滑移系較少[3,4];其次,在變形加工過程中,鎂合金形成了強烈的基面織構,進而惡化室溫成形性能[5,6]。研究[7~9]表明,合金化可顯著弱化鎂合金的基面織構,提高鎂合金的室溫成形能力。如Nakata等[7]開發了Mg-3Al-0.4Mn (質量分數,%,下同)合金軋制板材,其具有特殊的織構特征且室溫成形良好;Wang等[8]發現Mg-0.4Sn-0.7Y合金經過軋制加工后,其基面織構強度明顯降低,與AZ31鎂合金板材相比其室溫成形性能大幅提高;Bian等[9]發現向Mg-Zn合金中添加少量Sc元素可顯著降低基面織構,顯著提升了合金的室溫成形性能。由此可見,合金化是降低鎂合金基面織構、提高其成形性能的有效方法之一。

然而,合金化元素添加量過高極易導致在合金凝固過程中產生大量第二相。根據文獻[10~12]報道,向Mg-Zn系合金中添加稀土元素(RE)可形成二十面體準晶I相(Mg3Zn6RE1)、fcc結構W相(Mg3Zn3RE2)及長周期堆垛有序結構相(LPSO相,Mg12ZnRE或Mg10ZnRE)等多種Mg-Zn-RE三元相,其中I相、LPSO相因獨特的晶體結構及突出的強韌化效果而備受關注。除了強化、韌化合金外,這些熱穩定的三元相可憑借顆粒誘導形核動態再結晶(PSN-DRX)機制,形成大量不同取向的動態再結晶(DRX)組織,可吞并大量變形晶粒從而弱化基面織構[13]。Wang等[14]發現I相可通過顆粒誘導形核(PSN)促進DRX發生,顯著細化晶粒,弱化基面織構;Meng等[15]發現LPSO相亦可由PSN-DRX機制提高合金組織的DRX程度,弱化基面織構。研究[16]表明,DRX動力學很大程度上取決于第二相的體積分數(Fv)和晶粒半徑(r),如果Fv / r的值大于0.2 μm-1,則第二相的存在明顯抑制再結晶的發生。另外,在合金變形過程中,第二相顆粒可能會成為孔洞形核位點,繼而裂紋萌生,導致成形性能變差。

目前,在富含第二相的變形鎂合金中,鮮有關于織構和第二相對室溫成形性能影響的報道,影響室溫成形性能的主導性因素尚不明確。因此,評價第二相對織構和成形的作用效果,研究織構、第二相等對成形性能的作用規律,進而揭示主導鎂合金室溫成形的關鍵因素,將有益于綜合性能優良的鎂合金沖壓產品的開發和應用。本課題組前期工作[17]對退火前后Mg-xZn-0.5Er (x = 0.5、2.0、3.0、4.0)合金板材組織及室溫成形性能進行了研究,結果表明退火過程中產生的納米第二相顯著弱化了合金板材的室溫成形能力。但沒有研究Zn添加量在不同變形量時對合金板材組織的影響,同時缺乏合金室溫杯突失效機理性分析。本工作分別選擇含有I相或W相的Mg-xZn-0.5Er (x = 0.5、2.0、3.0、4.0)合金,系統分析了在不同變形量下Zn含量對合金組織、第二相及織構的影響規律,結合Mg-Zn-Er合金板材的室溫杯突實驗結果,對合金室溫杯突失效進行分析,揭示織構、第二相對鎂合金板材室溫成形性能的影響規律。

1 實驗方法

使用原材料純Mg (99.99%)、純Zn (99.99%)和Mg-30Er中間合金制備Mg-xZn-0.5Er (x = 0.5、2.0、3.0、4.0)合金。熔煉在井式電阻爐內進行,坩堝為鑄鐵坩堝,熔煉過程中利用99%N2 + 1%SF6 (體積分數)進行氣體保護。為了消除成分偏析和熱穩定性較低的Mg-Zn相,將鑄態Mg-xZn-0.5Er合金進行固溶處理(440℃保溫10 h,放入75℃水中冷卻)。隨后將固溶態方坯進行切削加工,獲得尺寸為5 mm (高) × 80 mm (長) × 80 mm (寬)的規則樣品。本實驗采用交叉軋制,每軋制三道次后將板材旋轉90°再進行軋制,軋向(RD)和橫向(TD)交替變化,且每道次軋制完成后在400℃的節能箱式電阻爐中退火保溫5 min。軋制溫度為400℃,軋制速率為7 m/min,單道次變形量為7%~15%,終態變形量為78%。

利用Axio imager A2m光學顯微鏡(OM)觀察合金RD-TD面的顯微組織;利用QUANTA FEG 650熱場發射掃描電鏡(SEM)配備的電子背散射衍射(EBSD)信息采集系統觀察合金RD-ND (法向)面的微區織構;利用JEM-2100透射電子顯微鏡(TEM)觀察合金的微觀組織并利用其自帶的能譜儀(EDS)進行第二相成分的分析。杯突脹形(erichsen test)是薄板脹形成形性能測試實驗中最常用的一種方法,借助球頭凸模把金屬薄板頂入凹模并形成半球鼓包直至出現裂紋。鼓包頂部產生裂紋時凸模壓入深度為實驗指標,稱為杯突值或IE值。室溫成形實驗在ECT1604自動杯突試驗機上進行,按照國標GB/T 4156—2007,設計尺寸為60 mm × 60 mm的正方形板料試樣(板材厚度為1.1 mm),沖頭為半球狀,其直徑為20 mm,沖頭速率約為4 mm/min,壓邊力為10 kN。

2 實驗結果

2.1 Mg-Zn-Er合金板材顯微組織演變

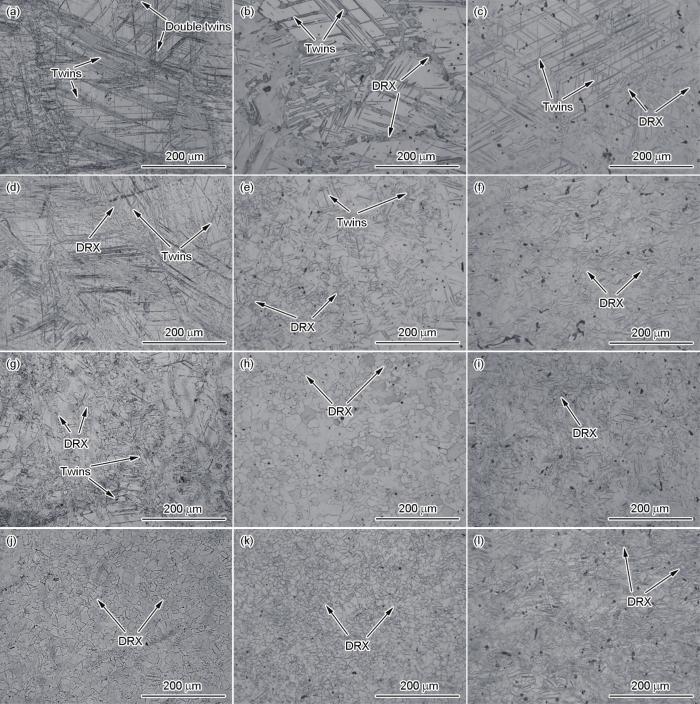

圖1為軋制態Mg-xZn-0.5Er合金不同變形量下的RD-TD面微觀組織的OM像。從圖1a可以看出,變形初期(變形量為25%) Mg-0.5Zn-0.5Er合金內部形成了大量的孿晶組織,同時有二次孿晶產生,未觀察到明顯的DRX現象;當變形量增至44%時,從圖1d可以看出Mg-0.5Zn-0.5Er合金中的孿晶數量減少,且有大量DRX晶粒產生;當變形量增至54%時,合金中的DRX晶粒明顯增多,且呈長大趨勢(圖1g);當變形量為64%時,合金中發生了比較完全的DRX,晶粒明顯細化(圖1j)。對比發現,隨著Zn含量的增加,Mg-2.0Zn-0.5Er和Mg-4.0Zn-0.5Er合金在變形初期也形成了大量的孿晶組織,其形貌與Mg-0.5Zn-0.5Er合金中的顯著不同,如在合金Mg-4.0Zn-0.5Er中有大量的細小孿晶組織形成(圖1c);且隨著Zn含量的增加合金的DRX顯著提前,合金Mg-2.0Zn-0.5Er在變形量為54%時發生了完全的DRX (圖1h),合金Mg-4.0Zn-0.5Er在變形量為44%時發生了完全的DRX (圖1f)。

圖1

圖1 軋制態Mg-xZn-0.5Er (x = 0.5、2.0、4.0)合金不同變形量下軋向-橫向(RD-TD)面微觀組織的OM像

Fig.1 OM images of as-rolled Mg-0.5Zn-0.5Er (a, d, g, j), Mg-2.0Zn-0.5Er (b, e, h, k), and Mg-4.0Zn-0.5Er (c, f, i, l) alloys on the rolling direction-transverse direction (RD-TD) plane with thickness reductions of 25% (a-c), 44% (d-f), 54% (g-i), and 64% (j-l) (DRX—dynamic recrystallization)

2.2 Mg-Zn-Er合金板材動態再結晶機制

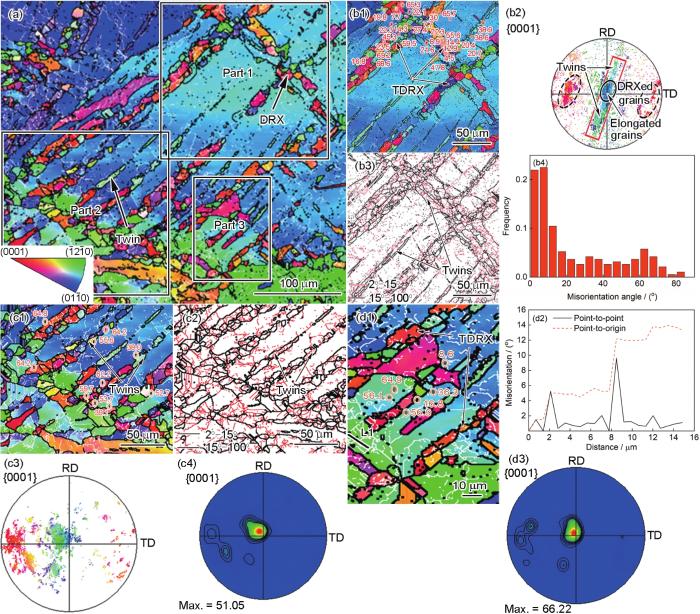

圖2為變形初期(變形量25%) Mg-2.0Zn-0.5Er合金RD-ND面的EBSD分析。從圖2a可以看出,合金中存在孿晶、DRX晶粒和大尺寸的原始晶粒。為了分析其DRX機制,對圖2a中的不同區域進行分析。圖2b1表明在粗大的孿晶內部存在大量的DRX晶粒,圖2b2表明孿晶相對于具有基面取向的原始晶粒發生了一定偏轉,DRX晶粒的取向分布較為隨機,從而弱化基面織構。從圖2b3和b4可以看出,合金在變形初期形成了大量的小角度晶界(< 15°),大部分小角度晶界位于孿晶內部。與原始晶粒相比,孿晶內部的位錯滑移程較短,位錯更容易塞積、重排,從而產生小角度晶界,這種小角度晶界隨著應變的增加逐漸轉變為大角度晶界,從而形成由大角度晶界和孿晶界包圍的DRX晶粒[18~20]。這種孿晶內形核的晶粒是典型的孿生動態再結晶(twin dynamic recrystallization,TDRX)晶粒。從圖2c1可以發現,發生TDRX的孿晶以56°的(10

圖2

圖2 變形量為25%時軋制態Mg-2.0Zn-0.5Er合金軋向-法向(RD-ND)面的EBSD分析

Fig.2 EBSD analyses of Mg-2.0Zn-0.5Er alloy on the RD-normal direction (ND) plane with thickness reduction of 25%

(a) inverse pole figure (IPF)

(b1-b4) EBSD analyses of part 1 in Fig.2a for IPF (b1), {0001} pole figure (b2), and misorientation angle distributions (b3, b4) (TDRX—twin dynamic recrystallization)

(c1-c4) EBSD analyses of part 2 in Fig.2a for IPF (c1), misorientation angle distribution (c2), and {0001} pole figures (c3, c4)

(d1-d3) EBSD analyses of part 3 in Fig.2a for IPF (d1), distribution of misorientation along line L1 in Fig.2d1 (d2), and {0001} pole figure (d3)

圖3為變形量44%時Mg-2.0Zn-0.5Er合金RD-ND面的EBSD分析。從圖3a可以看出,合金的顯微組織主要由DRX晶粒和變形晶粒組成,與圖2a對比發現,隨著變形量的增加,合金中DRX晶粒數量明顯增多并且有長大的趨勢。從圖3b可以看出,小角度晶界接近閉環狀分布在原始晶粒內,這是由于位錯通過動態回復重新排列和湮滅,在初始晶粒內形成了亞晶,隨著應變不斷增加,這些亞晶將會逐漸轉變為新的晶粒,該過程在整個晶粒內部均勻發生,為典型的連續動態再結晶(continuous dynamic recrystallization,CDRX)[21];圖3a中極圖表明此時合金仍具有強烈的基面織構,但與小變形量(25%)相比,其織構強度明顯下降,表明DRX可以顯著弱化基面織構。合金不同變形量的EBSD分析表明,隨著變形量的增加,DRX機制也會發生相應變化。變形初期合金中主要發生TDRX伴隨少量的DDRX,隨著變形量增加,TDRX逐漸向CDRX轉變。較大變形量后,合金中主要發生 CDRX。

圖3

圖3 變形量為44%時軋制態Mg-2.0Zn-0.5Er合金RD-ND面的EBSD分析

Fig.3 EBSD analyses of Mg-2.0Zn-0.5Er alloy on the RD-ND plane with thickness reduction of 44%

(a) IPF and {0001} pole figure (inset)

(b) local enlarged IPF of the part 4 in Fig.3a (CDRX—continuous dynamic recrystallization)

2.3 終態板材顯微組織分析

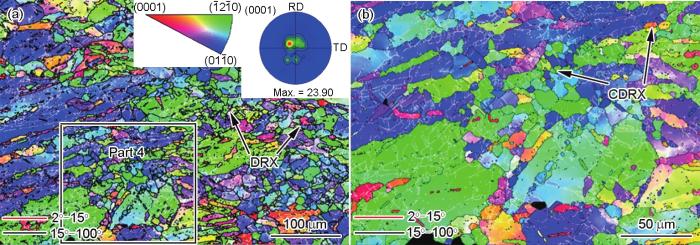

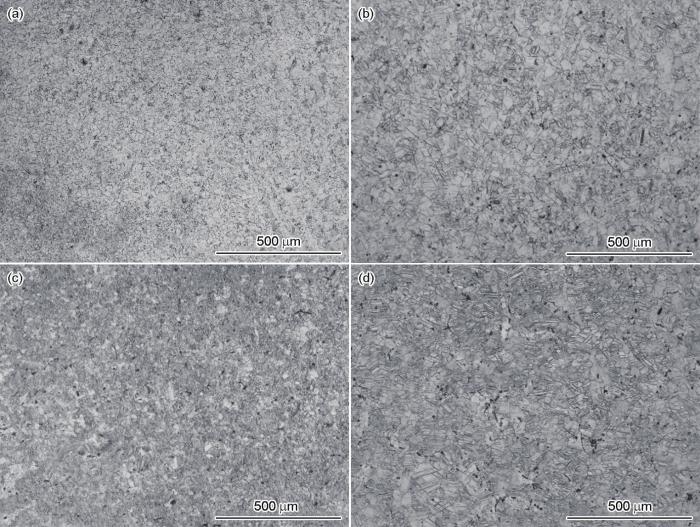

圖4所示為變形量78%時軋制態Mg-xZn-0.5Er合金板材RD-TD面微觀組織的OM像。與圖1對比可以發現,軋制過程中發生的DRX可以顯著細化晶粒,Mg-0.5Zn-0.5Er、Mg-2.0Zn-0.5Er、Mg-3.0Zn-0.5Er和Mg-4.0Zn-0.5Er合金的平均晶粒尺寸分別約為8.9、15.6、14.4和20.3 μm。合金化元素Zn可降低Mg的層錯能,導致擴展位錯難以束集,激發DRX提前發生[22],DRX晶粒在以后道次軋制過程中會顯著長大;而且提高Zn的含量會明顯提高第二相(主要是I相和W相)的含量和尺寸[23],粗大的第二相也會加速DRX發生,最終合金的DRX程度隨Zn含量的升高而升高,所以Mg-4Zn-0.5Er合金平均晶粒尺寸較大[13,24]。

圖4

圖4 變形量為78%時軋制態Mg-xZn-0.5Er合金RD-TD面微觀組織的OM像

Fig.4 OM images of as-rolled Mg-0.5Zn-0.5Er (a), Mg-2.0Zn-0.5Er (b), Mg-3.0Zn-0.5Er (c), and Mg-4.0Zn-0.5Er (d) alloys on the RD-TD plane with thickness reduction of 78%

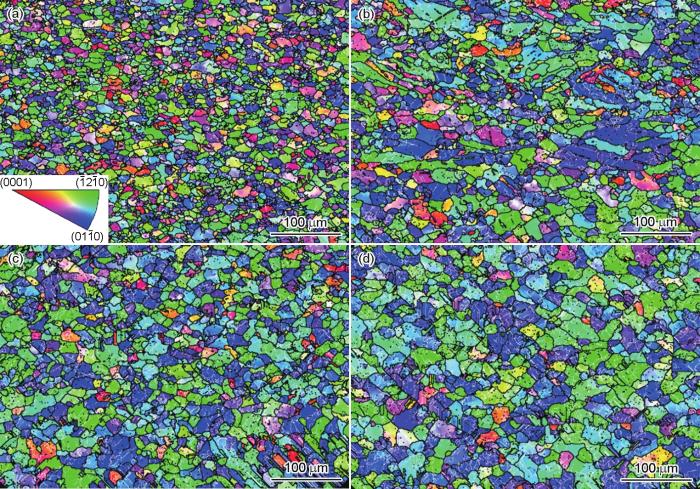

圖5為變形量78%時Mg-xZn-0.5Er合金的EBSD像。可以看出,軋制態Mg-0.5Zn-0.5Er合金的顯微組織比較均勻,其織構強度最低。隨著Zn含量的增加,合金的織構強度逐漸增大。這是因為Mg-2.0Zn-0.5Er、Mg-3.0Zn-0.5Er和Mg-4.0Zn-0.5Er合金提前發生了完全動態再結晶(圖1),在后續軋制過程中細小的動態再結晶晶粒長大并在應力的作用下被拉長,其顯微組織由細小的等軸晶和粗大的變形晶粒組成。DDRX機制有助于形成具有隨機取向的DRX晶粒,CDRX機制有助于形成與母晶取向相似的DRX晶粒[25]。由動態再結晶機制分析可知,Mg-xZn-0.5Er合金在軋制過程中主要發生了TDRX和CDRX,因此,雖然Mg-0.5Zn-0.5Er合金發生了完全動態再結晶,但其仍具有較強的織構。

圖5

圖5 變形量為78%時軋制態Mg-xZn-0.5Er合金RD-ND面的EBSD像

Fig.5 EBSD images of Mg-0.5Zn-0.5Er (a), Mg-2.0Zn-0.5Er (b), Mg-3.0Zn-0.5Er (c), and Mg-4.0Zn-0.5Er (d) alloys on RD-ND plane with thickness reduction of 78%

2.4 Mg-Zn-Er合金板材的室溫成形性能

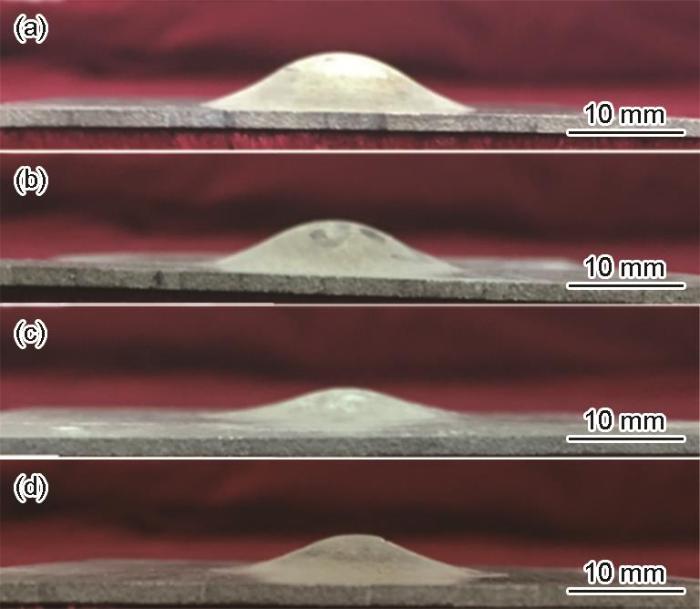

圖6是變形量為78%時軋制態Mg-xZn-0.5Er合金室溫杯突脹破樣品。可以看出,Mg-0.5Zn-0.5Er合金具有最好的成形性能,其IE值為5.67 mm;隨著Zn含量的增加合金的IE值逐漸降低,Mg-2.0Zn-0.5Er、Mg-3.0Zn-0.5Er和Mg-4.0Zn-0.5Er合金的IE值分別為4.73、2.92和2.20 mm,即Zn含量的增加導致合金的室溫成形性能降低。

圖6

圖6 室溫條件下變形量為78%時軋制態Mg-xZn-0.5Er合金的杯突成形性能

Fig.6 Cupping formabilities of as-rolled Mg-0.5Zn-0.5Er (a), Mg-2.0Zn-0.5Er (b), Mg-3.0Zn-0.5Er (c), and Mg-4.0Zn-0.5Er (d) alloys with thickness reduction of 78% at room temperature

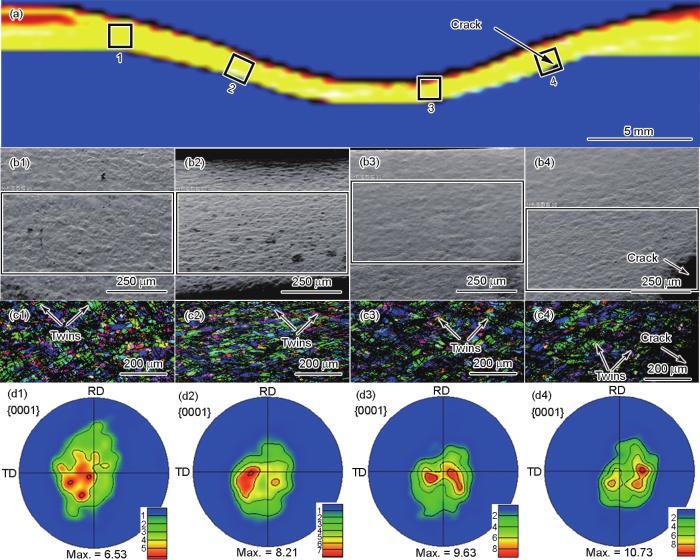

圖7

圖7 軋制態Mg-2.0Zn-0.5Er合金板材的杯突失效分析

Fig.7 Failure analyses of cup test of as-rolled Mg-2.0Zn-0.5Er alloys

(a) cross-section image

(b1-b4) SEM images of areas 1-4 in Fig.7a, respectively

(c1-c4) IPFs of box areas in Figs.7b1-b4, respectively

(d1-d4) pole figures of Figs.7c1-c4, respectively

3 分析與討論

3.1 織構、第二相對合金室溫成形性的影響

織構是影響鎂合金室溫成形性的一個重要因素。通過有限元模擬,Suh等[26]揭示了Mg-Zn-Ca合金板材在拉深成形初期,合金的上半部分受沿TD方向的拉應力,合金的下半部分受沿著TD方向的壓應力。在本工作中,在拉深成形初期合金板材上半部分所受到的應力主要是沿著TD方向的拉應力,下半部分所受到的應力主要是沿著TD方向的壓應力。當鎂合金基面平行于應力方向時,基面和柱面的<a>滑移不能有效地適應厚度方向的應變,并且由于<10

3.2 合金室溫杯突失效分析

室溫條件下,鎂合金主要的變形機制以基面滑移和孿生為主,基面位錯滑移并不會引起晶粒取向的改變,因此斷裂失效樣品不同位置的織構強度變化主要是由孿生引起的。隨著變形量的提高,基面滑移轉變為硬取向,孿晶也從拉伸孿晶轉變為壓縮孿晶與雙孿晶。從圖7可以看出,在杯突實驗過程中,有大量孿晶產生,并且越靠近斷裂失效位置織構強度越大,因此孿晶在斷裂失效位置處聚集。文獻[29,30]中報道第二相粒子尺寸增大,不利于合金力學性能和成形性能提高,因為這些微米級的第二相是產生應力集中和形成裂紋的主要位置。在應力的作用下,孿晶、第二相相互作用,導致裂紋產生并擴展。因此,進行杯突實驗時,孿晶、第二相是引起合金板材破裂失效的主要原因。

4 結論

(1) 隨著Zn含量的增加,Mg-xZn-0.5Er合金提前發生了完全動態再結晶,在后續軋制過程中細小的動態再結晶晶粒長大并在應力的作用下被拉長,其顯微組織由細小的等軸晶粒和粗大的變形晶粒組成,織構強度增加。

(2) 合金中第二相的尺寸較小時,板材成形性能的優劣主要由基面織構決定;合金中第二相的尺寸較大時,板材成形性能的優劣由基面織構和第二相共同決定,且第二相對成形性能的惡化作用會大于織構弱化所帶來的積極作用。

(3) 在應力的作用下,孿晶、第二相相互作用,導致裂紋產生并擴展。因此,進行杯突實驗時,孿晶、第二相是引起合金板材破裂失效的主要原因。

滬公網安備31011202020290號

滬公網安備31011202020290號