| 編號 | C | Si | Mn | P | S | Nb | Ti |

| 1# | ≤0.07 | ≤0.5 | ≤1.5 | ≤0.02 | ≤0.008 | ≤0.05 | 0.005 |

| 2# | ≤0.07 | ≤0.5 | ≤1.5 | ≤0.02 | ≤0.008 | ≤0.05 | 0.015 |

| 3# | ≤0.07 | ≤0.5 | ≤1.5 | ≤0.02 | ≤0.008 | ≤0.05 | 0.025 |

| 4# | ≤0.07 | ≤0.5 | ≤1.5 | ≤0.02 | ≤0.008 | ≤0.05 | 0.035 |

分享:Ti含量對低合金高強鋼組織性能的影響

-

本鋼集團有限公司,遼寧 本溪 117000

-

摘要: 低合金高強鋼廣泛應用于汽車板的加強件,為了更好地適應汽車零部件成形,改善屈強比,提高延伸率,文章探討了不同含量的Ti對低合金高強鋼組織性能的影響。結果表明,在熱軋、冷軋工藝相同的條件下,隨著合金元素Ti的含量增多屈服強度明顯升高,Ti質量分數每增加0.01%,冷軋板屈服強度增大10~15 MPa,抗拉強度增加20~30 MPa,冷軋金相組織為F+(M-A)組元+B少量,隨合金成分Ti含量升高,晶粒度變小。

-

低合金高強鋼具有較高的強度、良好的成形性能和焊接性能,廣泛應用于汽車板的加強件,但是在生產過程中也會出現屈強比低、難以控制等因素,使得廠家在沖壓時不能滿足要求。為了更好地適應汽車零部件成形,改善屈強比,提高延伸率,研究者發現在鋼中加入鈮、釩、鈦等合金元素,通過晶粒的細化使得屈服強度提高,延伸率有所改善,從而更好的滿足客戶需求。本文通過控制Ti合金的加入量對再結晶奧氏體晶粒的細化進行探討,從而極大地改善低合金高強鋼的屈強比[1]。

1. 實驗過程

1.1 實驗鋼的化學成分

影響低合金鋼性能的因素有很多,其中合金成分是一個重要的因素,尤以Nb+Ti最為顯著。針對實際生產情況,在熱軋、冷軋工序工藝基本相同的條件下,對冷軋成品組織性能進行檢驗分析,從而得出不同含量Ti對鋼性能的影響。幾爐實驗鋼的主要化學成分及Ti含量見表1。

表 1 各爐鋼化學成分(質量分數,%)1.2 各工序工藝情況

實驗鋼熱軋工藝溫度按照設定工藝執行。軋制出4塊規格為3.0 mm×1550 mm的熱軋卷。

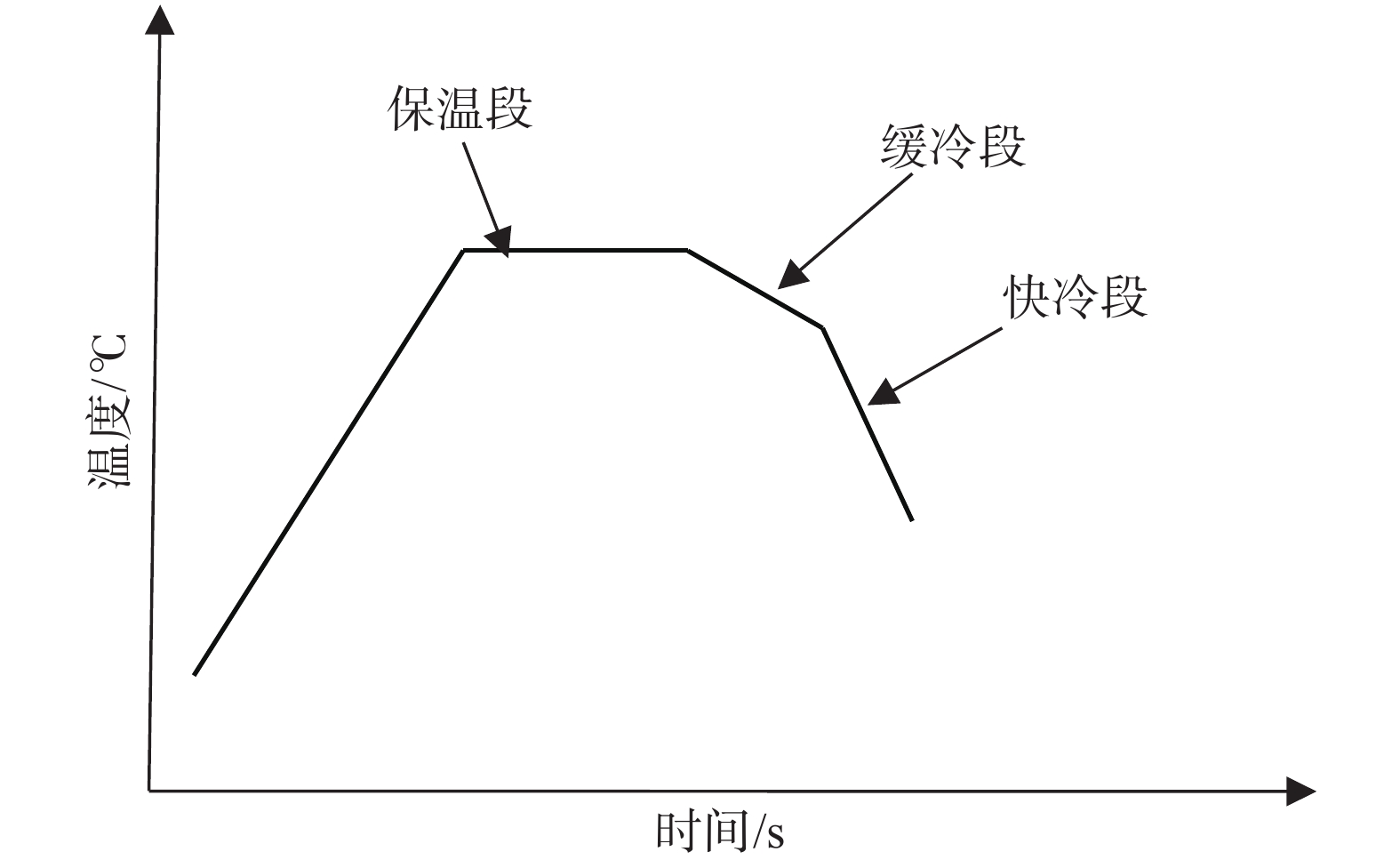

連退加熱溫度、保溫溫度、緩冷溫度、快冷溫度,過時效溫度控制在工藝設定范圍內,成品厚度為1.5 mm,連退速度控制在100 m/min,具體工藝流程如圖1所示。冷軋實際控制溫度見表2。

表 2 冷軋實際控制溫度加熱溫度/℃ 保溫溫度/℃ 緩冷溫度/℃ 快冷溫度/℃ 厚度/mm 820±10 820±10 650±10 430±10 1.5 1.3 組織及性能檢測

冷軋連退生產成品卷后,在不同位置取樣制作試樣,在電子萬能試驗機上進行拉伸實驗。金相試樣進行樣品打磨、拋光,用Lepera試劑腐蝕,利用光學顯微鏡、掃描電鏡觀察組織形態[3]。

2. 實驗結果

2.1 力學性能

在冷軋卷中部位置取試樣進行加工,分三個方向進行檢驗,每個方向取6個試樣最后取平均值,研究各向異性,出廠性能和用戶質保書性能主要是垂直軋向方向性能指標。

冷軋力學屈服強度、抗拉強度、延伸率性能檢驗均值見表3,三個不同方向檢驗性能見表4。從性能檢驗結果分析得出,出廠檢驗結果和技術中心取樣檢驗結果相近。隨著Ti含量的增加屈服強度和抗拉強度均增大,延伸率變化不大。Ti的質量分數每增加0.01%,屈服強度增加10~15 MPa,抗拉強度增加20~30 MPa。從試樣的三個方向性實驗來看,0°方向(平行軋向方向)屈服和抗拉強度最大,45°方向屈服和抗拉強度最小,屈服強度差值在10 MPa左右,抗拉強度在15 MPa左右,延伸率變化不大。

表 3 試樣橫向平均性能值編號 屈服強度/MPa 抗拉強度/ MPa 延伸率A80/% 1# 480 630 21.5 2# 495 660 19 3# 509 679 19 4# 527 690 20 表 4 試樣三個方向性能平均值編號 方向/(°) 屈服強度/ MPa 抗拉強度/MPa 延伸率A80/% 1# 90 480 630 21.5 45 475 624 20 0 487 639 21 2# 90 495 660 19 45 490 651 18 0 501 668 19 3# 90 509 679 19 45 498 667 17 0 515 688 18 4# 90 527 690 20 45 517 677 17 0 535 698 18 2.2 金相組織

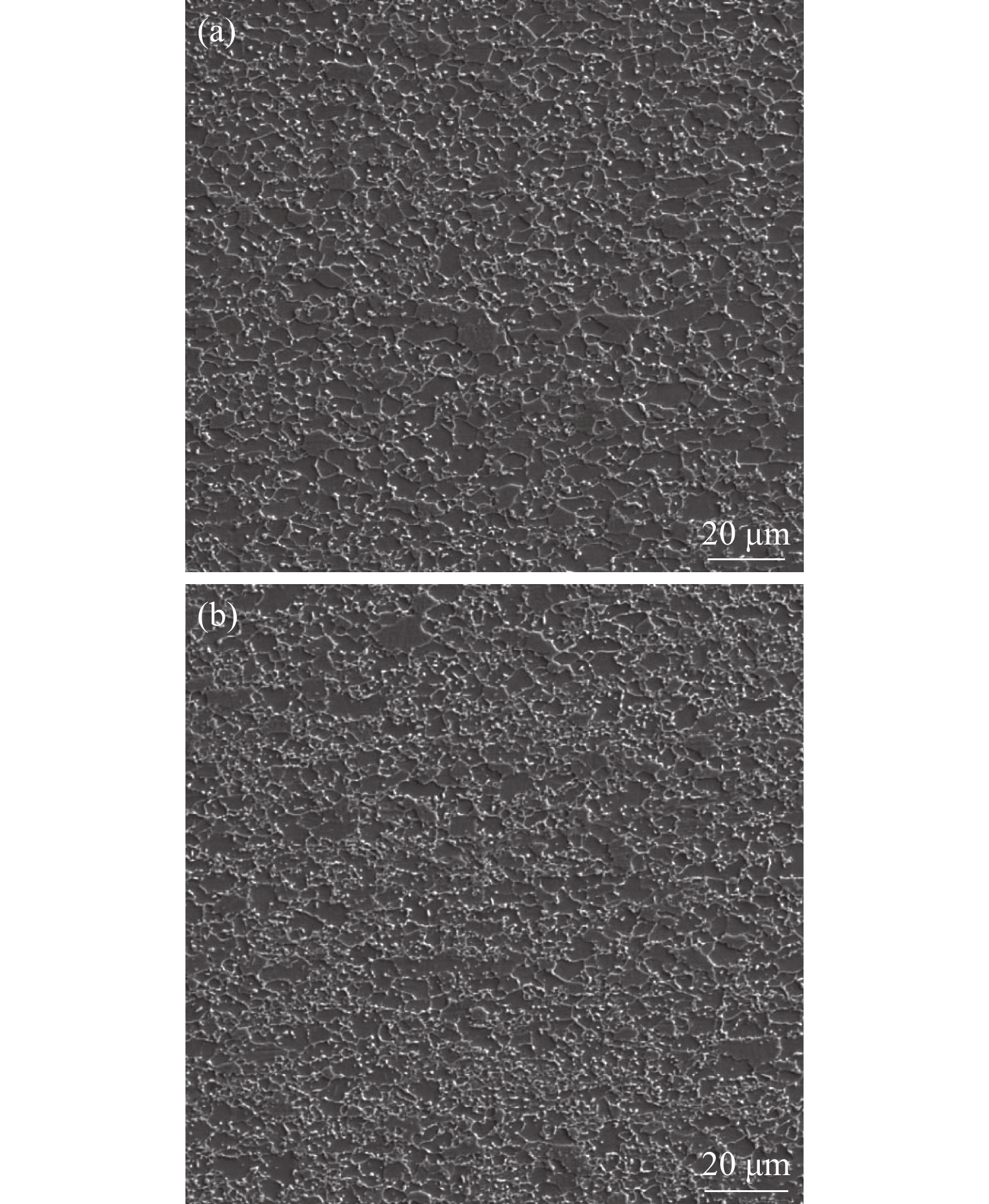

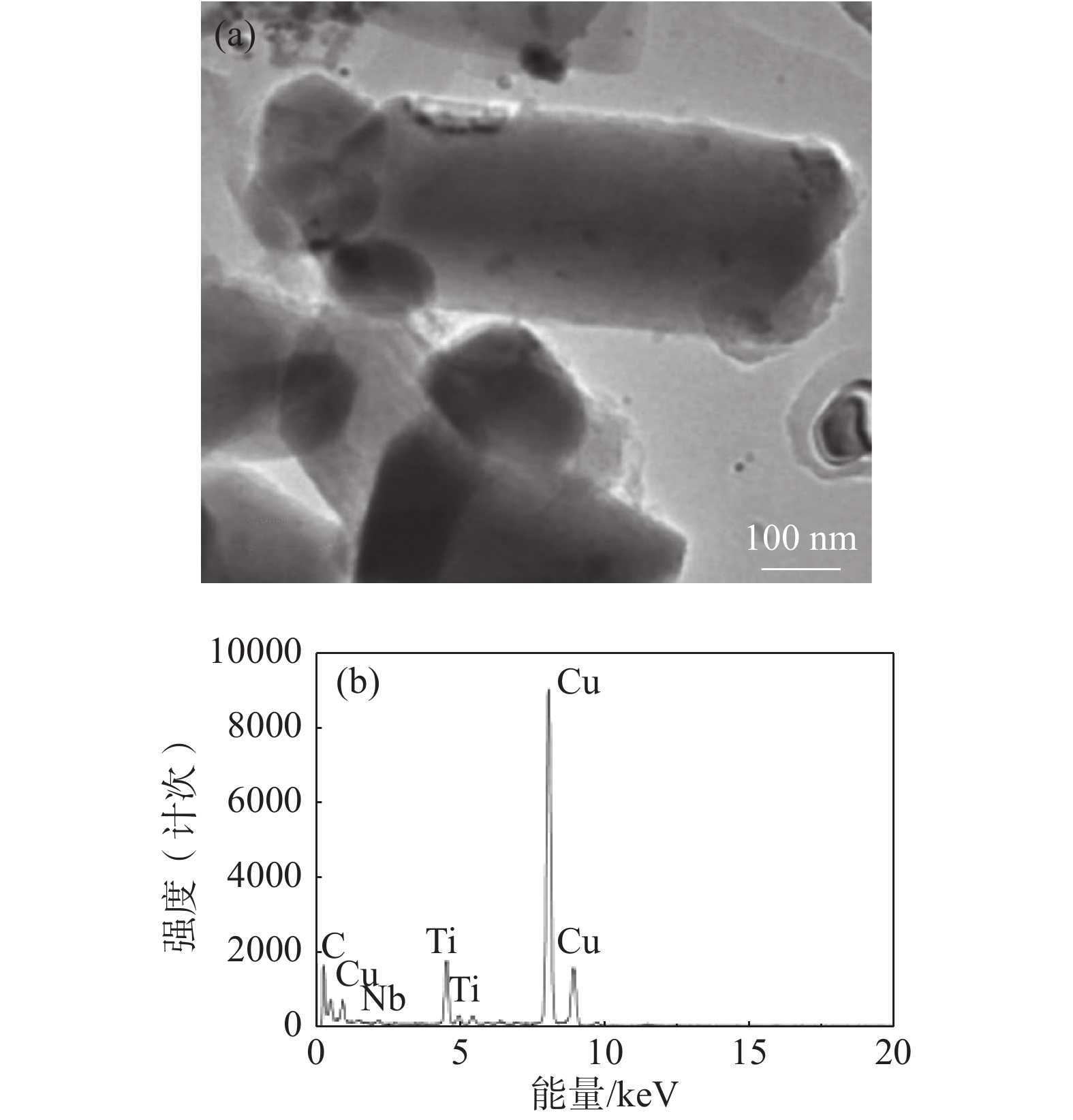

對不同Ti含量的試樣進行金相觀察,發現試樣組織均為F+(M-A)組元+B少量,但晶粒度不同,1#12,4#13.9,并且Ti含量越多晶粒度越小、強度越大(圖2)。圖3為熱軋卷曲溫度600 ℃下熱軋卷中的微合金析出物形貌及能譜分析。從圖中可以看出析出物大多為幾十nm到300 nm的(Ti,Nb)C,細化的晶粒可以阻止奧氏體晶粒長大,延遲熱變形過程中的再結晶,改變再結晶動力學以及形成析出物[2],從而提高材料強度并改善韌性。

2.3 Ti元素強化機制

Nb、Ti合金元素的加入形成的氧化物、硫化物、碳化物和氮化物對鋼的性能產生明顯影響[3],同時發現有少量的溶質對晶界或相界遷移有一定的影響。成形性和焊接性要求低含量的非金屬夾雜,因此必須避免相對粗大的氧化物和硫化物的出現。而對于低合金高強鋼來說提高屈強比的同時,要保證良好的延伸性和成形性,微合金化元素在熱軋帶鋼生產過程的多面作用取決于它以固溶還是析出形式存在。在熱軋過程中一方面要阻止晶粒長大與再結晶,另一方面要控制相變。合金元素的加入對于熱軋的晶粒產生影響,熱軋晶粒越小冷軋產品組織晶粒也細小,微合金化影響再結晶退火后的晶粒尺寸。隨著Nb、Ti合金元素的加入量增多,強度也顯著增強[4]。

3. 結束語

(1)在Nb含量固定的情況下,低合金高強鋼隨著Ti含量的增加強度逐漸增大,延伸率基本不變。Ti的質量分數每增加0.01%,屈服強度增加10~15 MPa,抗拉強度增加20~30 MPa。通過增加Ti含量解決低合金高強鋼HC500LA級別以上的強度問題,提高屈強比,能夠更好的適應市場需求。

(2)低合金高強鋼表現出各向異性,其中與軋制方向平行方向的強度最大,45°方向最小,屈服強度差值在10 MPa左右,抗拉強度在15 MPa左右。

(3)冷軋板組織為F+(M-A)組元+B少量,晶粒度在10~14,并且隨著Ti含量的增加晶粒逐漸減小、強度逐漸增大。

來源:金屬世界

下載:

下載: