| 單位 | 硅鋼產能/萬t | 酸軋情況 | 硅鋼/碳鋼混合生產情況 |

| 寶鋼股份青山基地 | 146 |

1700四輥酸連軋機1條 1450六輥酸連軋機1條 |

硅鋼專業生產線 |

| 寶鋼股份寶山基地 | 80 | 1550 mm六輥五機架酸連軋機1條 | 碳鋼/硅鋼混軋 |

| 寶鋼股份東山基地 | 60 | 1550 mm六輥五機架酸連軋機1條 | 碳鋼/硅鋼混軋 |

| 山西太鋼不銹鋼股份有限公司 | 135 | 1550六輥酸連軋機1條 | 碳鋼/硅鋼混軋 |

| 首鋼股份 | 105 | 1450六輥五機架酸連軋機1條 | 硅鋼專業生產線 |

| 華菱漣鋼 | 60(硅鋼冷硬產品) | 1720六輥四機架酸連軋機1條(2020年改造增加0#機架) | 碳鋼/硅鋼混軋 |

| 鞍鋼股份 | 86 | 1500酸洗冷軋聯合機組1條 | 硅鋼專業生產線 |

| 馬鞍山鋼鐵股份有限公司 | 55 | 1720六輥四機架酸連軋機1條 | 碳鋼/硅鋼混軋 |

| 江蘇沙鋼集團有限公司 | 50 | 1420酸連軋機1條 | 碳鋼/硅鋼混軋 |

| 包鋼股份 | 20 | 1765五機架六輥酸連軋1條 | 碳鋼/硅鋼混軋 |

分享:汽車板酸連軋機試生產硅鋼冷硬卷探討

-

本鋼板材股份有限公司冷軋廠,遼寧 本溪 117000

-

摘要: 隨著冷軋技術的進步,冷軋中低牌號無取向硅鋼冷硬卷的生產逐步由酸連軋機單工序代替酸洗、單機架兩個工序。某冷軋廠酸連軋機定位汽車板生產線試生產3卷50BW1300牌號硅鋼,對其工藝可行性、經濟性進行分析探討,對酸洗、軋制過程中產生大量硅泥、鐵粉等問題提出在酸洗系統安裝堿清洗、乳化液系統升級電磁過濾器、生產過程中硅鋼集中排布等措施,改善對汽車板生產的影響,取得了良好的效果。

-

隨著冷軋技術的進步,硅鋼酸洗、硅鋼單機架軋機生產中低牌號硅鋼冷硬卷的傳統工藝路徑被逐步替代。國內大部分硅鋼生產企業生產硅鋼冷硬卷工藝設備采用酸連軋機進行生產。采用酸連軋機生產中低牌號硅鋼冷硬卷帶來了生產效率、產品質量、制造成本等多方面的優勢。某冷軋廠酸連軋機汽車板生產線進行了硅鋼冷硬卷試生產。本文就試生產產生的問題進行分析并提出解決方案。

1. 國內酸連軋機硅鋼冷硬卷生產情況

截至2020年,國內大部分硅鋼生產企業均采用酸連軋機進行中低牌號硅鋼冷硬卷生產。對國內酸連軋機生產中低牌號硅鋼的軋機情況進行統計如表1。

表 1 國內酸連軋機生產中低牌號硅鋼的軋機統計2. 兩種工藝路徑及優缺點對比

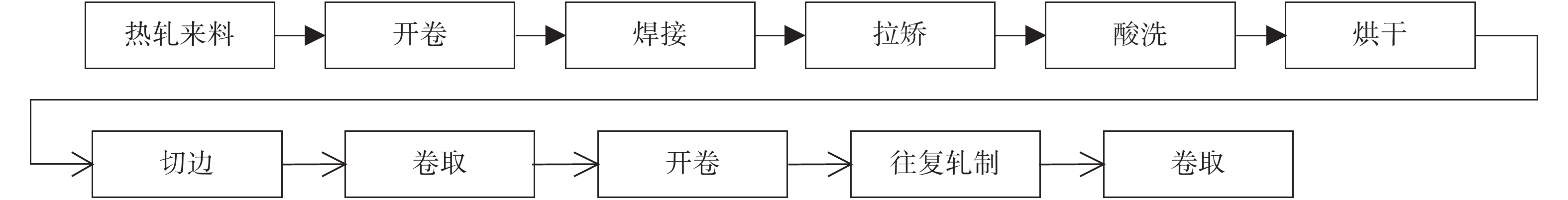

傳統中低牌號硅鋼冷硬卷生產中,硅鋼酸洗機組、硅鋼單機架機組是分開的,酸洗完畢后需要卷取。軋制時需要重新開卷,且軋機多為往復式,每卷機架前后卷取部分鋼卷無法軋制,生產路徑見圖1。

酸連軋機中低牌號硅鋼生產中,酸洗完畢后直接進行軋制,生產工藝路徑見圖2。

從兩種生產路徑對比可以看出:傳統生產路徑由于酸洗、軋機分開,生產效率較低,生產成本較高。單機架軋機往復軋制,支撐輥、中間輥、工作輥軸向中心線往復偏離中心位置,對軋制設備沖擊加大,設備故障較多。質量方面,由于鋼帶冷軋壓下使用同一套輥,易出現輥硌印、劃傷的缺陷,板面質量較差。

3. 試生產情況

3.1 試生產酸軋原料及焊接情況

原料質量基本正常,生產第3卷X201104803L焊接時,由于帶尾板形差導致焊縫厚度不合格重焊剪切2次,才保證焊縫質量,見表2。

表 2 試生產鋼卷情況熱軋卷號 冷軋卷號 生產時間/min 鋼種 原料規格/mm 軋后規格/mm 質量/t X201104801L 0B92300000 9 50BW1300 2.550×1240 0.495×1220 25.37 X201104802L 0B92310000 9 50BW1300 2.550×1240 0.495×1220 25.20 X201104803L 0B92290000 11 50BW1300 2.550×1240 0.495×1220 25.36 3.2 酸洗情況

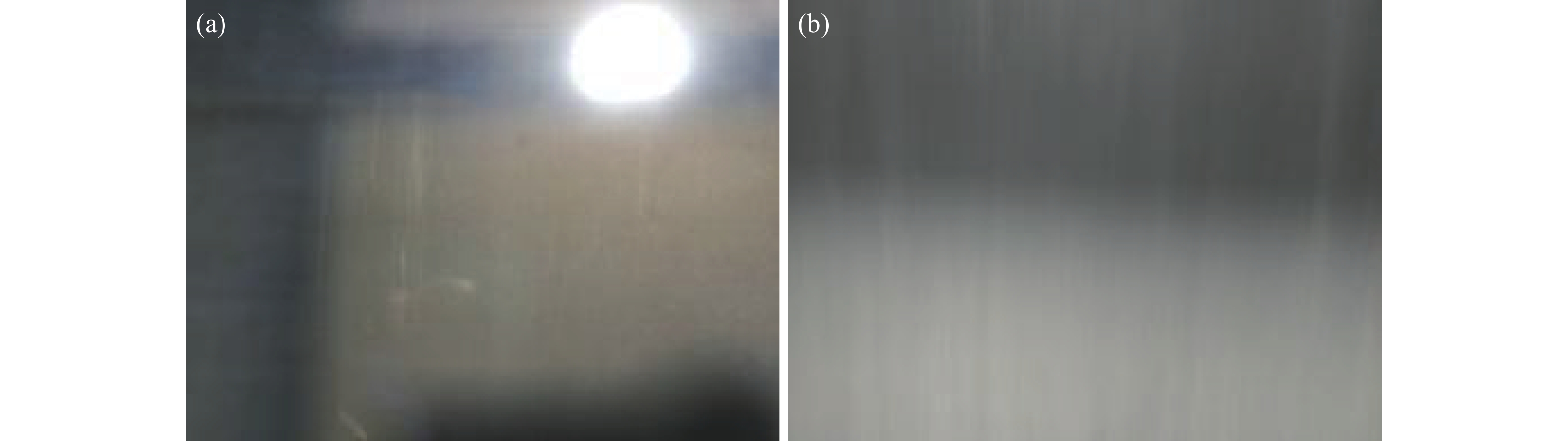

平均酸洗速度 140 m/min,拉矯延伸率1.6%,破鱗效果較好。與硅鋼酸洗效果相比,條狀氧化鐵皮條痕較窄且輕,酸連軋機酸洗效果整體較為均勻一致。但由于熱軋短流程氧化鐵皮整體較重,與硅鋼酸洗效果對比整體表面較暗。酸連軋機酸洗效果如圖3。

3.3 軋制情況

酸連軋機軋制速度最大700 m/min,1#軋制力略有偏差,設定1007 t,實際1157 t。5機架軋輥粗糙度3.0,乳化液濃度,S2:2.0%,S3:1.0%。軋制板形較好,噸鋼小時產量約150 t。

3.4 軋制后板面情況及殘留檢測

硅鋼冷硬卷軋制后板面反射率較低,碳鋼正常水平在65%~70%,實驗硅鋼55%。殘留物檢測結果:總殘留478.3 t,殘鐵195.73 t,殘油282.57 t。

3.5 成品厚差測量情況

試生產鋼卷生產完畢后,取硅鋼成品樣進行厚度測量,測量結果顯示厚度控制穩定,其同板差控制在8 μm左右(表3),帶鋼厚差控制的較好。

3.6 成材率及加工成本對比情況

由于硅鋼單機架軋機帶頭帶尾無法軋制,硅鋼軋機下一個小卷,硅鋼連退下一個卷,導致綜合成材率較低。本次實驗3卷冷軋綜合成材率為93.80%,較原工藝路線冷軋綜合成材率提高5.79%。各工序詳細成材率對比如表4。

表 3 試生產鋼卷厚度測量情況卷號 操作側邊

5 mm/mm操作側邊部

30 mm/mm操作側

肋部/mm中間/

mm傳動側

肋部/mm傳動側

邊部30 mm/mm傳動側

邊部5 mm/mm0B9229000001 0.491 0.494 0.496 0.498 0.495 0.494 0.492 0B9230000001 0.490 0.492 0.497 0.498 0.496 0.493 0.492 0B9231000001 0.492 0.493 0.495 0.497 0.498 0.493 0.491 表 4 試生產鋼卷成材率情況正常50BW1300

(2020年1—11月)硅鋼酸洗 硅鋼軋機 硅鋼連退 硅鋼重卷 綜合成材率 96.69% 96.49% 96.38% 97.88% 88.01% 實驗卷(50BW1300) 2#酸軋 硅鋼連退 硅鋼重卷 綜合成材率 96.19% 99.05% 98.45% 93.80% 按照實驗鋼卷成材率與2020年硅鋼實際成材率進行測算,酸連軋機+硅鋼連退工藝路徑制造成本較硅鋼酸洗+硅鋼軋機+硅鋼連退工藝路徑制造成本低,制造成本降低401元/t。

4. 試生產中的問題

4.1 硅泥影響

酸連軋機試生產時,取酸液樣品進行硅含量分析,酸洗前后硅含量分別為9.16×10−6和9.44×10−6,鹽酸中硅含量有所增加。

硅鋼生產完畢后,打開酸槽,發現酸槽內有類似硅泥物質產生。對疑似物質進行成分檢驗(表5),主要組分SiO2含量為58.8%,確定該物質主要為硅泥。經分析推測硅泥可能來源于硅鋼酸洗、高強鋼酸洗或前期部分酸槽重新砌筑耐腐蝕材料。

表 5 硅泥疑似物質成分分析(質量分數,%)硅泥成分 SiO2 Fe2O3 Cl− Al2O3 P2O5 SO3 TiO2 MgO 其他 含量 58.8 12.9 10.3 7.01 1.16 0.287 0.779 0.161 8.603 4.2 鐵粉影響

本次實驗硅鋼板面反射率較低,主要為鐵粉影響。分析為短流程熱軋原料氧化鐵皮較厚,酸洗未能完全去除,軋制后進入乳化液系統,導致板面反射率較低。

由于乳化液系統大量鐵粉進入,軋輥表面易粘附鐵粉造成輥硌印缺陷,后續無法生產汽車板,尤其是汽車面板。

5. 解決方案

5.1 酸洗系統硅泥處理方案

硅鋼酸洗配備預脫硅系統,為物理除硅泥的工藝,脫硅效果較為粗糙,簡稱粗脫硅。酸連軋機汽車板生產機組配備脫硅系統,為化學除硅泥的工藝,脫硅效果較為精密,簡稱精脫硅。但是,脫硅系統只能保證酸再生管道內酸液硅泥含量較低。酸洗槽、管道、石墨加熱器等部位硅泥一般硅鋼廠家安裝堿清洗系統。清洗流程分為四個步驟:首先是生活水加熱沖洗,其次用濃度5%~7%的堿液沖洗,再次用生活水加熱沖洗,經三步沖洗剝離硅泥后的酸槽及酸罐由人工再行清洗。

5.2 乳化液系統硅泥處理方案

乳化液中的硅泥易影響發板面殘留問題,批量生產后導致表面精度高的產品有持續的質量風險,又因硅泥易黏附鐵粉、雜質下沉,磁過濾效果有限,需要工藝排放進行質量管控。目前寶鋼、首鋼生產硅鋼的酸軋機組乳化液系統均升級使用電磁過濾器應對硅泥、鐵粉等雜質進行處理。

5.3 硅鋼生產集中排布

由于硅鋼生產過程中,不可避免的會產生硅泥、鐵粉的雜質,需要對硅鋼卷集中排布生產,生產完畢后對酸液、乳化液系統進行清洗。將鹽酸全部打回酸再生除硅泥,對機架內全部清洗,軋輥更換,解決硅泥、鐵粉等雜質對汽車板生產的影響。

6. 結束語

酸連軋機生產硅鋼從產量、質量、成本、效益等方面均優于傳統生產工藝。但生產過程中,酸槽內易產生硅泥、軋制板面反射率較低等現象,這是由于硅鋼生產中產生大量硅泥、鐵粉造成的,需要根據硅泥、鐵粉等雜質的特性進行處理,合理排布硅鋼生產計劃,減輕或杜絕硅泥、鐵粉對汽車板生產的影響。

來源:金屬世界

下載:

下載: