| 成分 | C | Si | Mn | Ni | Cr | Mo | V |

| 改進前 |

2.3~ 2.5 |

0.6~ 0.8 |

0.7~ 0.8 |

1.2~ 1.3 |

16.2~ 16.4 |

1.1~ 1.3 |

0.15~ 0.20 |

| 改進后 |

2.65~ 2.75 |

0.45~ 0.55 |

0.8~ 0.9 |

1.4~ 1.6 |

18.3~ 18.5 |

1.3~ 1.5 |

0.4~ 0.6 |

分享:窄帶鋼高鉻鑄鐵離心復合軋輥的工藝優化

-

唐山鋼鐵集團重機裝備有限公司,河北 唐山 063000

-

摘要: 對窄帶鋼高鉻鑄鐵軋輥外層的化學成分、澆注條件、熱處理工藝進行優化和改進,結果表明,所用優化和改進手段可增加軋輥外層高鉻鑄鐵材質的Cr7C3型碳化物數量和馬氏體含量,減少殘余奧氏體比例,消除組織內應力,提高軋輥輥身的硬度和耐磨性,使高鉻鑄鐵軋輥能夠完全替代高鎳鉻軋輥適用于窄帶鋼成品機架的精軋工作輥。

-

高鉻鑄鐵離心復合軋輥廣泛用于板帶鋼的精軋前架,在窄帶鋼生產線上,相比于高鎳鉻精軋工作輥,高鉻鑄鐵軋輥具有成本低、抗熱裂性好、耐磨性優良、作業效率高的優點,因此近年來高鉻鑄鐵離心復合軋輥逐漸取代高鎳鉻離心復合軋輥,用于精軋后架甚至成品架次。唐山鋼鐵集團重機裝備有限公司為某窄帶鋼生產企業制作的?370 mm×600 mm高鉻鑄鐵軋輥在精軋后架次和成品架次上機使用后耐磨性能表現不佳,導致換輥周期縮短,經分析主要由于該窄帶鋼生產線精軋后架次軋輥硬度要求低、耐磨性差造成,因此原生產工藝不能滿足該生產線的使用要求,要通過優化工藝,提高其硬度和耐磨性。

本文針對高鉻鑄鐵離心復合軋輥硬度和耐磨性不佳的問題,通過化學成分、澆注條件、熱處理工藝三個方面對原軋輥生產工藝進行優化和改進。

1. 工藝優化和改進

高鉻鑄鐵離心復合軋輥以高鉻鑄鐵材質作為工作層,石墨鋼為過渡層,球磨鑄鐵作為芯部及輥頸,采用離心復合澆注而成。高鉻鑄鐵耐磨性優良的特征是通過組織中存在的高硬度六角晶系Cr7C3型碳化物來體現的[1],與高鎳鉻材質中的Fe3C型碳化物相比,這種碳化物形態具有更高的顯微硬度,可達1400~1700 HV,且形態多以孤立塊狀、菊花狀分布在馬氏體上,與馬氏體構成耐磨結構,使高鉻鑄鐵軋輥具有良好的抗耐磨性并有一定的韌性,所以優化改進工藝要從增加Cr7C3型碳化物數量和馬氏體含量著手。

1.1 化學成分

對軋輥生產工藝進行優化和改進(表1)中化學成分調整的主要目的:

C作為高鉻鑄鐵碳化物的形成元素,提高C含量可增加高鉻鑄鐵中Cr7C3型碳化物數量,利用Cr7C3型碳化物極高的顯微硬度來提高輥身的硬度值,但C含量過高,碳化物組織會變得粗大,嚴重割裂基體組織,導致材質的脆性變大,韌性降低,所以C含量應適量提高但不能超過3%。

表 1 改進前與改進后化學成分對比Si是反淬透性元素,降低Si可提高其淬透性,所以要將Si含量適量降低到0.6%以下。

適當提高Ni、Mn含量可以提高軋輥工作層的淬透性,同時Ni能夠通過固溶強化,提高基體的韌性。Mn還能增加奧氏體的過冷穩定性,使Cr7C3型碳化物變得細小、分散,但Mn含量不能過高,否則會降低Ms點,增加殘余奧氏體含量,所以Mn含量提高到0.8%~0.9%為宜。

提高Cr含量主要有兩個目的,一是增加高鉻鑄鐵材質中Cr7C3型碳化物的數量,由于Cr/C比例在4以上才能形成Cr7C3型碳化物,所以增加Cr含量,提高Cr/C比,有利于形成高鉻鑄鐵中Cr7C3型碳化物,二是Cr元素也可提高淬透性。

提高Mo含量有利于淬火時抑制珠光體轉變,讓奧氏體更多的轉變為馬氏體,防止第二類回火脆性。

V與C易形成含釩型碳化物,這種碳化物非常穩定,可作為鐵水凝固時結晶的晶核核心,通過適當提高V含量,使晶核增多,阻礙晶粒長大,細化組織結構。V在加熱到淬火溫度時會固溶于奧氏體中,當淬火冷卻時,V由奧氏體中以圓整形態的含釩碳化物的形式析出,彌散且均勻的分布在高鉻鑄鐵材質中的基體組織中,起到彌散強化作用。

1.2 澆注條件

對軋輥生產工藝進行優化,改進前與改進后澆注條件對比如表2所示。降低澆注模溫,可提高軋輥鑄態硬度的激冷性。相比于覆膜砂,電融石英粉因具有良好的導熱性,可提高軋輥的激冷性,進而提高軋輥外層鑄態碳化物含量,同時加入膨潤土可提高涂料的塑形,減少涂料的裂紋傾向。烤包溫度和澆注溫度的提高,主要是為了延長鐵水的凝固時間,減少殘余奧氏體的形成。扣保溫罩的目的是利用剛澆注完成的芯部鐵水余熱對高鉻鑄鐵離心復合軋輥的高鉻鑄鐵輥身外層進行高溫奧氏體化和回火熱處理,因此縮短扣罩間隔和延長保溫罩保溫時間,可有助于奧氏體充分分解,碳化物析出,Ms點提高,并且有利于后期的淬火熱處理。由于氮屬于擴大奧氏體區的元素,能與其他合金元素形成氮化物,這種氮化物質點在鐵水凝固時可作為結晶的晶核核心,可通過減小氮化鉻鐵的粒度,以提高氮的吸收率,使結晶晶核核心增多,抑制晶粒的正常長大,起到細化晶粒,提高硬度和韌性的作用。

表 2 改進前與改進后澆注條件對比澆注條件 改進前 改進后 涂料類型 覆膜砂 電融石英粉+膨潤土 澆注模溫/℃ 160~180 120~140 澆注溫度/℃ 1400~1410 1430~1440 烤包溫度/℃ 400 600 澆注后扣保溫罩間隔/h 1 0.5 保溫罩保溫時間/h 4 8 氮化鉻鐵粒度/mm 20~40 10~20 1.3 熱處理工藝

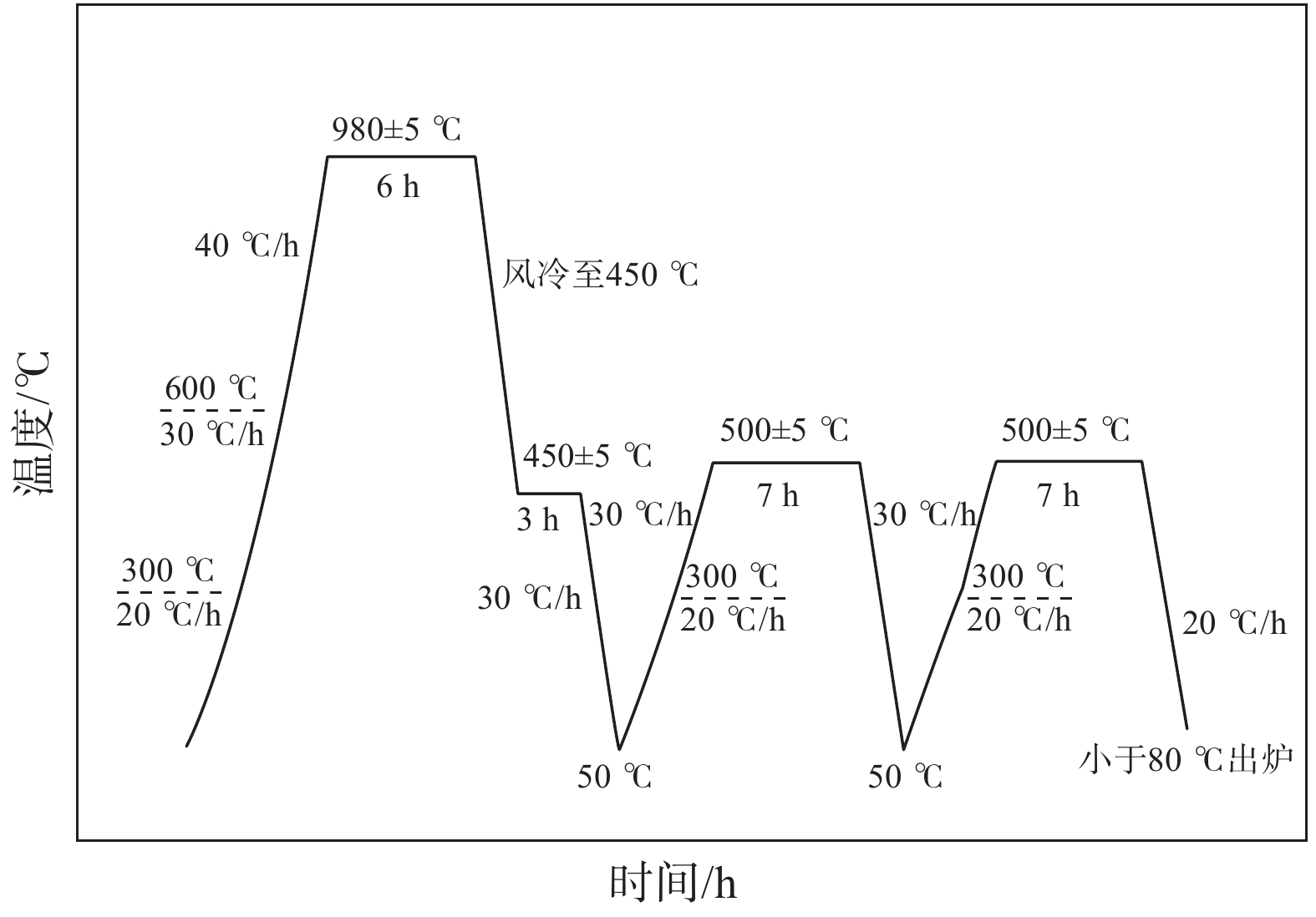

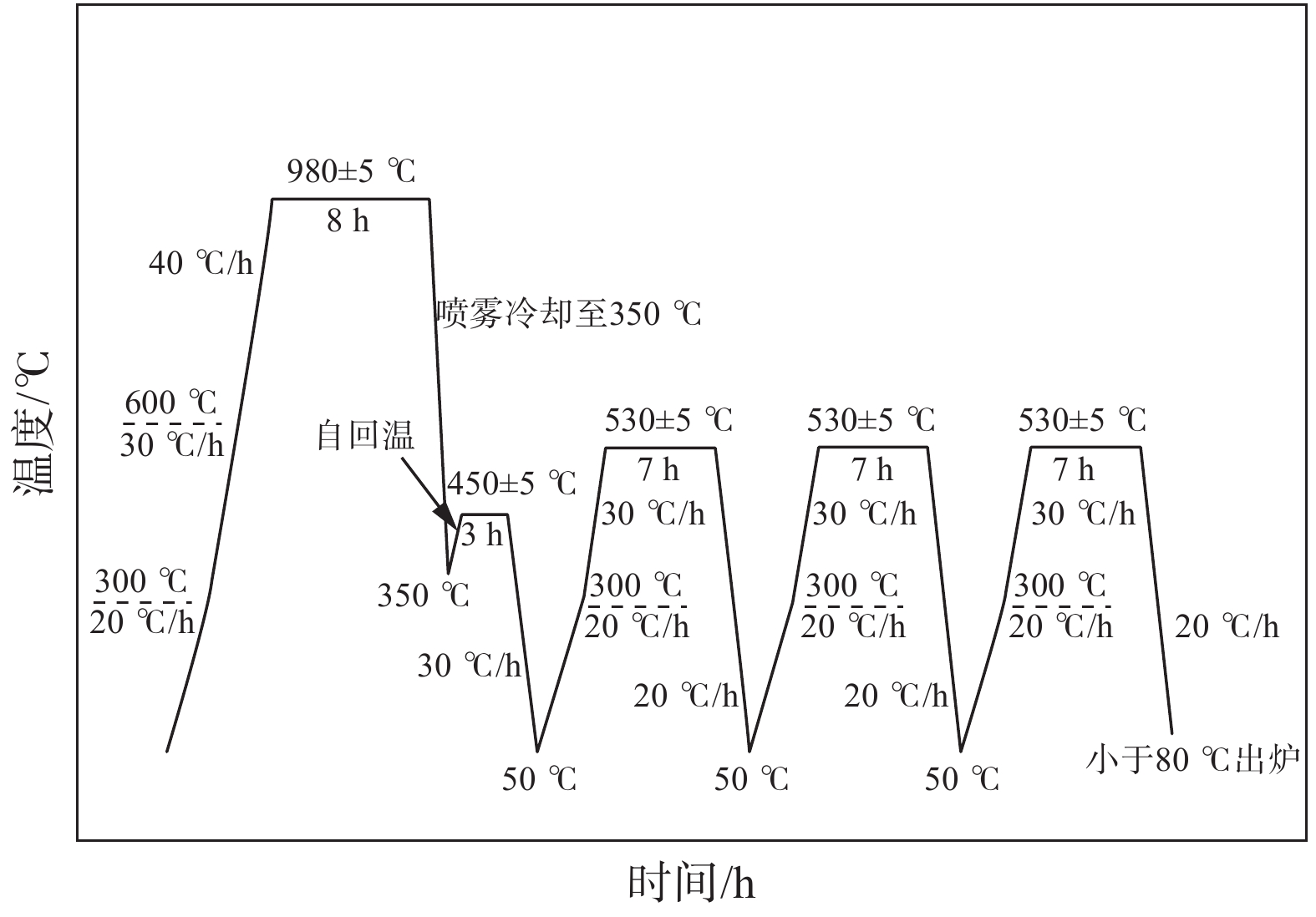

對軋輥生產的熱處理工藝進行優化,改進前與改進后工藝條件如圖1和圖2所示。高鉻鑄鐵軋輥凝固后存在大量殘余奧氏體組織,由于殘余奧氏體屬于亞穩組織,是一種軟質相,能夠降低軋輥工作層的硬度、耐磨性和疲勞壽命。如果不消除,不穩定的殘余奧氏體組織在軋輥軋制時達到一定的溫度和熱交變應力下就會分解成為畸變的馬氏體,造成體積膨脹,產生相變應力,成為裂紋源,嚴重時造成輥身表面裂紋和工作層剝落,甚至斷輥。因此要經過淬火+中溫回火的熱處理方式進行消除。

淬火過程中將高鉻鑄鐵軋輥通過三個階段升溫到980 ℃,保溫時間由6 h延長到8 h,可促進大量二次碳化物(Cr7C3型,Cr23C6型)充分析出,同時與碳化物周圍相鄰的奧氏體由于其中的碳、鎳、鉻、鉬向碳化物迅速擴散而造成合金含量大幅降低,從而使奧氏體的穩定性降低,提高了馬氏體點Ms溫度,在這種情況下冷卻,基體組織中的殘余奧氏體很容易轉變為馬氏體,形成Cr7C3型+馬氏體組織,減少了殘余奧氏體比例,消除了因此造成的相變內應力。為了有助于更多的奧氏體轉變成馬氏體,減少珠光體轉變,要提高冷卻速度,冷卻時采用噴霧冷卻代替風冷,主要是加大冷卻速度,讓軋輥工作層快速冷卻到350 ℃,避開珠光體轉變的TTT曲線中的鼻子區域,防止奧氏體形成珠光體或屈氏體,而使殘余奧氏體更多的轉化成為馬氏體,提高輥身的硬度和耐磨性。

回火目的,一是淬火后仍然未完全轉變的部分殘余奧氏體,通過回火讓其再次轉變為馬氏體,二是讓基體組織析出彌散碳化物,通過彌散強化,形成鑲嵌在馬氏體上的碳化物顆粒。通過改進工藝,將之前的兩次回火改為三次回火,并適當提高回火溫度,這樣既能使剩余未轉變的殘余奧氏體,更加充分的轉變為熱穩定性強的馬氏體,也有利于獲得析出的彌散碳化物,以達到二次硬化的目的[2]。

2. 結果檢驗

2.1 金相及殘奧值

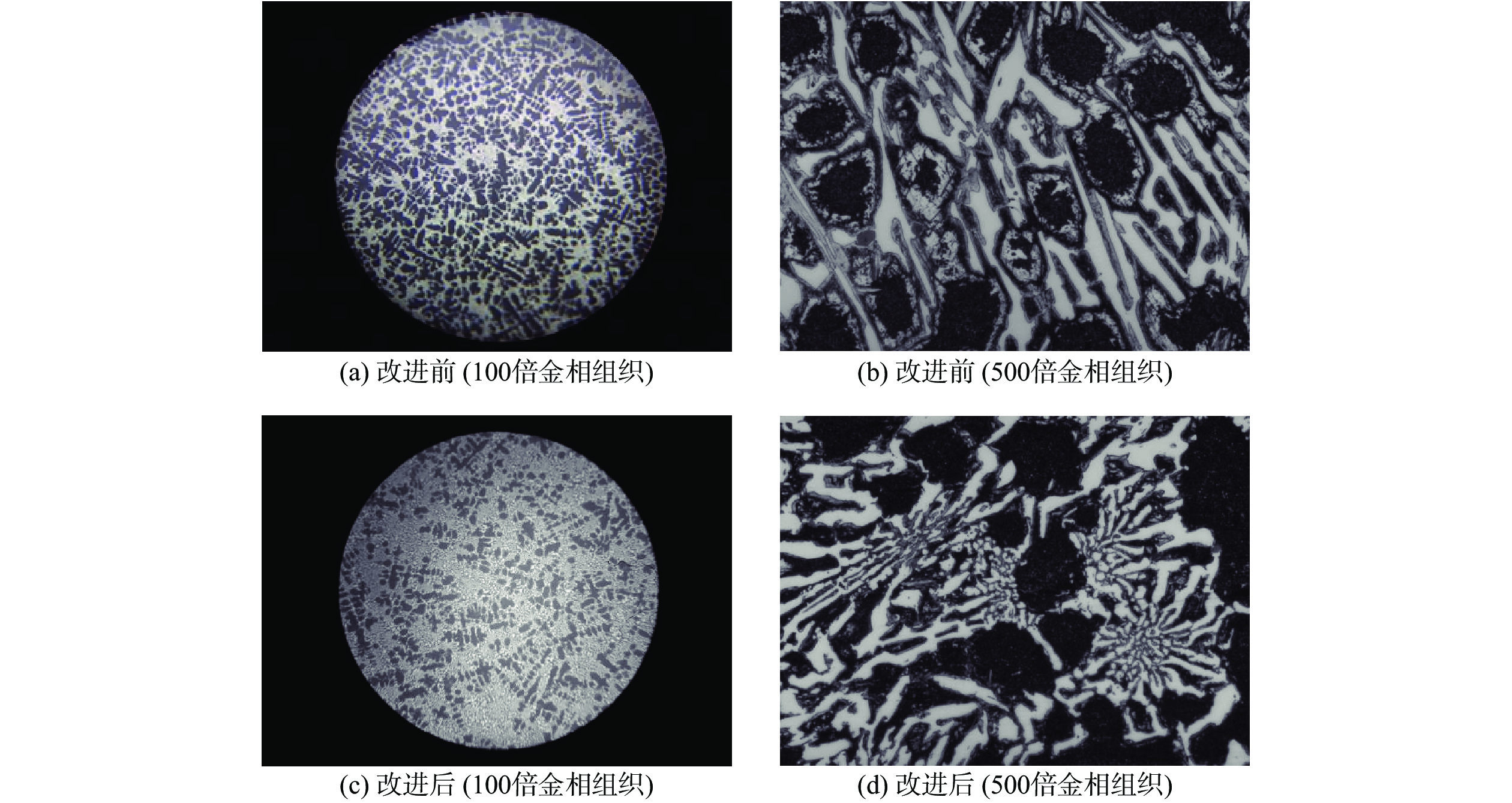

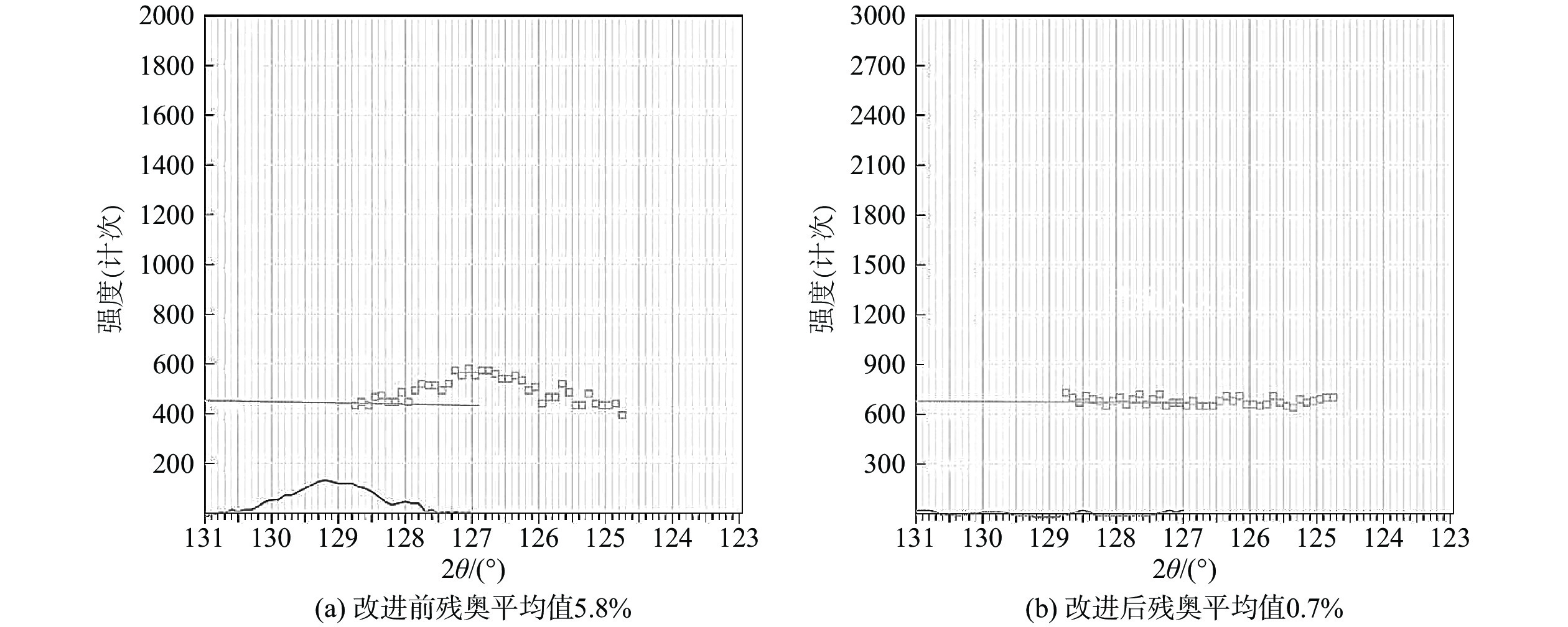

由工藝改進前后的金相對比(圖3)及X射線衍射(圖4)得到的殘奧值可知,提高C、Cr等合金元素含量,使改進后的高鉻鑄鐵金相中碳化物數量明顯增多,碳化物形態多以菊花狀Cr7C3型分布在基體周圍。因加大淬火階段的降溫速率,增大了馬氏體的轉變量,又通過多加一次回火和提高回火溫度使殘余奧氏體更多地轉變為回火馬氏體,導致殘余奧氏體含量明顯降低,因此得到了較好的基體組織形態,為硬度的提高提供了保障。

2.2 硬度

改進前4支軋輥,編號ZJTS001~ZJTS004,與改進后4支軋輥,編號ZJTS005~ZJTS008,輥身硬度對比如表3所示。

表 3 改進前與改進后軋輥輥身硬度對比編號 硬度HSD 改進前 ZJTS001 74 75 74 ZJTS002 76 75 74 ZJTS003 75 75 76 ZJTS004 75 75 76 改進后 ZJTS005 82 83 82 ZJTS006 84 83 84 ZJTS007 83 84 82 ZJTS008 83 83 85 通過改進前后實際檢驗的輥身硬度對比,改進工藝后輥身硬度可提高7~9 HSD,效果顯著,上機使用后,用戶反映軋輥的耐磨性也大幅增強。

3. 結束語

(1)優化和改進高鉻鑄鐵軋輥工作層的化學成分和各種澆注條件以獲得更多的Cr7C3型碳化物和馬氏體轉變量。

(2)調整熱處理保溫時間、冷卻速度、回火溫度、回火次數,極大降低了殘余奧氏體含量,獲得更多的馬氏體及碳化物,提高了輥身高鉻鑄鐵外層的硬度。

(3)通過優化和改進軋輥生產工藝,改善了工作層組織,大幅提升了高鉻鑄鐵離心復合軋輥的硬度及性能,可滿足高硬度要求的窄帶鋼生產線,能夠替代高鎳鉻軋輥用于精軋后架和成品架。

來源:金屬世界

下載:

下載: