| 牌號(hào) | 原料規(guī)格/mm | 質(zhì)量/t | 目標(biāo)厚度/mm | 公差/mm |

| SUS304 | 2.5×1250 | 19.87 | 0.20 | ±0.02 |

分享:本鋼SUS304鋼種寬幅0.2 mm極薄規(guī)格冷軋產(chǎn)品試制

-

本鋼技術(shù)研究院,遼寧 本溪 117000

-

摘要: 為進(jìn)一步提高本鋼不銹鋼高附加值產(chǎn)品比例,樹(shù)立本鋼不銹鋼品牌,本文采用本鋼不銹鋼現(xiàn)有工藝裝備將2.5 mm厚度SUS304(No.1)冷軋用熱軋?jiān)贤ㄟ^(guò)二次軋程試制生產(chǎn)0.2 mm×1219 mm的SUS304(2B)冷軋產(chǎn)品,解決了生產(chǎn)過(guò)程中的控制難點(diǎn)并完成工藝定型,成品各項(xiàng)技術(shù)指標(biāo)完全滿足JIS G4305標(biāo)準(zhǔn)要求,且產(chǎn)品的厚度、精度、力學(xué)性能、板形以及表面質(zhì)量均達(dá)到較好的水平,完全滿足用戶的使用要求。

-

SUS304鋼種因具有良好的耐蝕性、耐熱性和沖壓、彎曲等熱加工性特點(diǎn),已成為應(yīng)用最為廣泛的奧氏體不銹鋼鋼種之一,如其冷軋板帶產(chǎn)品被廣泛應(yīng)用于家庭用品,室內(nèi)配管,汽車零部件,醫(yī)療器具,建筑材料,化學(xué),食品工業(yè),船舶零部件等[1]。隨著國(guó)民經(jīng)濟(jì)的快速發(fā)展,人民生活水平的顯著提高,我國(guó)不銹鋼表觀消費(fèi)量總體呈逐年增長(zhǎng)態(tài)勢(shì),為進(jìn)一步擴(kuò)寬不銹鋼產(chǎn)品的使用范圍及降低終端產(chǎn)品制造成本,借助一些輔助工藝,使得SUS304鋼種的極薄規(guī)格產(chǎn)品的需求逐漸提升,且市場(chǎng)前景廣闊。本次試制寬幅0.20 mm極薄規(guī)格產(chǎn)品采用復(fù)合壓延工藝,將該厚度產(chǎn)品用于制作不銹鋼鍋及微波爐面板等用途。本鋼不銹鋼冷軋丹東有限責(zé)任公司全線設(shè)備先進(jìn),軋制產(chǎn)品精度高、板形質(zhì)量好,達(dá)到國(guó)內(nèi)領(lǐng)先水平。考慮軋機(jī)的設(shè)備能力及生產(chǎn)穩(wěn)定性,本次試制采用二次軋程進(jìn)行生產(chǎn),最終成品的厚度精度、表面質(zhì)量及力學(xué)性能均滿足技術(shù)條件要求,并得到用戶的認(rèn)可,標(biāo)志著本鋼不銹鋼已具備生產(chǎn)SUS304鋼種極薄規(guī)格0.20 mm寬幅冷軋產(chǎn)品。

1. 實(shí)驗(yàn)材料及方法

1.1 冷軋?jiān)?/span>

本次試制采用SUS304(No.1)冷軋用熱軋?jiān)希湟?guī)格、產(chǎn)品目標(biāo)厚度及公差見(jiàn)表1。該卷化學(xué)成分及力學(xué)性能均滿足JIS G4304標(biāo)準(zhǔn)的要求。

表 1 原料規(guī)格及目標(biāo)厚度1.2 工藝流程

本次試制采用兩次軋程,具體工藝流程為:SUS304(No.1)→帶鋼準(zhǔn)備機(jī)組→20輥森吉米爾軋機(jī)(一次軋程)→冷帶退火酸洗機(jī)組→20輥森吉米爾軋機(jī)(二次軋程)→冷帶退火酸洗機(jī)組→平整機(jī)組→重卷拉矯機(jī)組→檢驗(yàn)→包裝繳庫(kù)→發(fā)貨。

2. 生產(chǎn)試制情況

2.1 軋制試制情況

本次試制0.20 mm厚度的SUS304冷軋產(chǎn)品為本鋼20輥森吉米爾軋機(jī)的設(shè)計(jì)極限規(guī)格,為保證試制成功,嚴(yán)格制定配輥工藝、軋制工藝以及相關(guān)的關(guān)鍵工藝控制點(diǎn)。

2.1.1 配輥工藝

為保證軋制平穩(wěn),保證板形,輥系配比見(jiàn)表2。

更換二中間輥過(guò)程中,檢查背襯軸承,發(fā)現(xiàn)問(wèn)題及時(shí)進(jìn)行更換;軋輥上機(jī)前,對(duì)輥面、輥形進(jìn)行檢查,以保證軋制的穩(wěn)定性以及帶鋼的板形和表面質(zhì)量。

表 2 輥系配比及要求輥系 配輥要求 輥徑/mm 工作輥 粗軋Ra:0.5~0.6 µm,

精軋Ra:0.2~0.4 µm62~65 一中間輥 錐長(zhǎng)230 mm,錐度0.24% 102~105 二中間輥 惰輥凸度0.2 mm 170~172(驅(qū)),171~173(惰) 2.1.2 軋制工藝

第一次軋程:按常規(guī)軋制生產(chǎn),軋制目標(biāo)厚度為0.60 mm,共計(jì)軋制9道次,表面質(zhì)量、板形及厚度精度情況均良好。

第二次軋程:采用7道次進(jìn)行軋制到目標(biāo)厚度0.20 mm,設(shè)定的軋制工藝見(jiàn)表3。

表 3 SUS304冷軋產(chǎn)品厚度為0.20 mm的軋制工藝參數(shù)道次 軋制力/t 出口厚度/mm 壓下率/% 后張力/t 前張力/t 軋制速度/(m/min) 設(shè)定值 實(shí)際值 設(shè)定值 實(shí)際值 1 530 535.6 0.450 25.0 10.0 13.5 200 166.1 2 480 470.3 0.378 16.0 11.5 12.4 400 350.8 3 450 452.9 0.324 14.3 11.1 11.9 400 380.6 4 440 449.7 0.280 13.5 10.2 11.1 400 385.7 5 430 438.5 0.245 12.6 9.4 10.5 400 392.4 6 420 430.1 0.216 11.8 8.6 9.4 400 395.6 7 380 391.5 0.200 7.5 8.5 8.6 200 188.9 2.1.3 軋制生產(chǎn)

在軋制過(guò)程中,前滑值及跑偏值均在正常范圍內(nèi)波動(dòng),STD值未超過(guò)4.5(UI),從上述參數(shù)實(shí)際數(shù)據(jù)反饋可知,該卷軋制效果比較穩(wěn)定,且板形較好。由表3可知,各道次軋制力變化呈逐漸均勻降低,軋制規(guī)程設(shè)定比較合理。

采用2套工作輥進(jìn)行軋制,工作輥表面粗糙度(Ra)分別為0.6 µm和0.24 µm,軋制后,帶鋼的板形良好,實(shí)際厚度為0.198 mm,符合厚度公差要求。

2.2 退火、酸洗試制情況

冷軋后的SUS304鋼種通過(guò)加熱使其產(chǎn)生回復(fù)再結(jié)晶,從而消除加工硬化,達(dá)到軟化目的。SUS304鋼種的再結(jié)晶溫度一般從900 ℃開(kāi)始,在1050~1200 ℃之間完成。隨著退火溫度的升高或退火時(shí)間的延長(zhǎng),因晶粒粗化使性能劣化同時(shí)也會(huì)使帶鋼表面變得粗糙,從而對(duì)加工性能和耐晶間腐蝕性能也產(chǎn)生影響[1]。所以,必須制定合理的退火工藝。

一次軋程后的0.60 mm規(guī)格帶鋼采用常規(guī)的退火工藝;而0.20 mm規(guī)格帶鋼厚度極薄,為避免帶鋼在爐內(nèi)由于溫度過(guò)高,而產(chǎn)生起皺的情況,將退火溫度適當(dāng)降低,本次0.20 mm規(guī)格試制的退火溫度為(1090±10) ℃,TV值為10,氧含量控制目標(biāo)值為4%,同時(shí)觀察帶鋼在爐內(nèi)的運(yùn)行情況,發(fā)現(xiàn)跑偏嚴(yán)重時(shí),可適當(dāng)調(diào)整爐內(nèi)張力。

由于退火過(guò)程中帶鋼表面會(huì)生成一層致密的氧化鐵皮,因而需采用Na2SO4電解酸洗+HNO3/HF混酸酸洗的酸洗工藝進(jìn)行去除。其中Na2SO4電解溫度設(shè)定為80 ℃,pH值為4~6,電流為15 A/dm2;HNO3/HF混酸的HNO3質(zhì)量濃度為80~100 g/L,HF質(zhì)量濃度為6~8 g/L,溫度為48~50 ℃。

由于酸洗工藝段擠干輥、糾偏輥以及刷輥排列較密集,而帶鋼又為極薄規(guī)格,所以帶鋼在運(yùn)行過(guò)程中極易產(chǎn)生起皺情況,因而在酸洗前,一方面需要對(duì)各類輥?zhàn)拥耐度肭闆r進(jìn)行調(diào)整,另一方面也需要根據(jù)帶鋼的運(yùn)行情況對(duì)酸洗工藝段的張力進(jìn)行適當(dāng)調(diào)整。調(diào)整原則為在焊縫進(jìn)酸洗段前完成對(duì)輥?zhàn)油度胝{(diào)整,在焊縫過(guò)酸洗工藝段后進(jìn)行張力調(diào)整。

在退火酸洗過(guò)程中,退火后帶鋼表面顏色均勻,酸洗后,帶鋼表面氧化鐵皮得以完全去除,同時(shí)為保證成品性能,在冷線機(jī)組出口對(duì)帶鋼進(jìn)行取樣并做力學(xué)性能檢驗(yàn),檢驗(yàn)結(jié)果見(jiàn)表4。由檢驗(yàn)結(jié)果可知,該卷鋼的力學(xué)達(dá)到預(yù)期目標(biāo)。

表 4 冷帶退火酸洗機(jī)組后帶鋼力學(xué)性能檢驗(yàn)結(jié)果項(xiàng)目 σ0.2/(N/mm2) σb/(N/mm2) A50/% HV 標(biāo)準(zhǔn) ≥205 ≥520 ≥40 ≤200 結(jié)果 218.2 676.5 61.5 160 本次試制完成了0.20 mm規(guī)格帶鋼在冷帶退火酸洗機(jī)組的爐內(nèi)張力、酸洗工藝段張力以及卷取張力的優(yōu)化,并確定酸洗工藝段擠干輥和糾偏輥投入情況的調(diào)整原則。

2.3 平整試制情況

本次試制平整輥表面粗糙度Ra為0.3 μm,凸度為0.35 mm,平整工藝參數(shù)見(jiàn)表5。采用上述平整工藝,板形控制較好,在平整生產(chǎn)中需重點(diǎn)關(guān)注出口卷取過(guò)程,尤其是墊紙的墊入操作,必須保證墊紙平滑墊入帶鋼之中,以防止帶鋼在卷取過(guò)程中由于墊紙打折墊入而產(chǎn)生“鼓包”現(xiàn)象。

表 5 平整工藝參數(shù)厚度/mm 軋制力/t 延伸率/% 0.20 560±20 0.5~0.7 2.4 重卷試制情況

重卷拉矯機(jī)組按合同要求對(duì)帶鋼進(jìn)行切邊、分卷。在切邊過(guò)程中,若發(fā)現(xiàn)切邊不良,需要及時(shí)調(diào)整圓盤(pán)剪剪刃的重合量和間隙量,同時(shí)在重卷機(jī)組完成對(duì)成品的質(zhì)量判定工作。

在重卷機(jī)組生產(chǎn)過(guò)程中對(duì)帶鋼厚度及表面質(zhì)量進(jìn)行測(cè)量和檢查,成品實(shí)際規(guī)格為0.198 mm×1219 mm,帶鋼的表面質(zhì)量也較好,色澤均勻,達(dá)到合格品的判定標(biāo)準(zhǔn)要求。

按常規(guī)要求,重卷機(jī)組過(guò)程中進(jìn)行取樣做力學(xué)性能,成品力學(xué)性能檢驗(yàn)結(jié)果見(jiàn)表6。由檢驗(yàn)結(jié)果可知,成品性能完全滿足標(biāo)準(zhǔn)要求,且性能優(yōu)良。

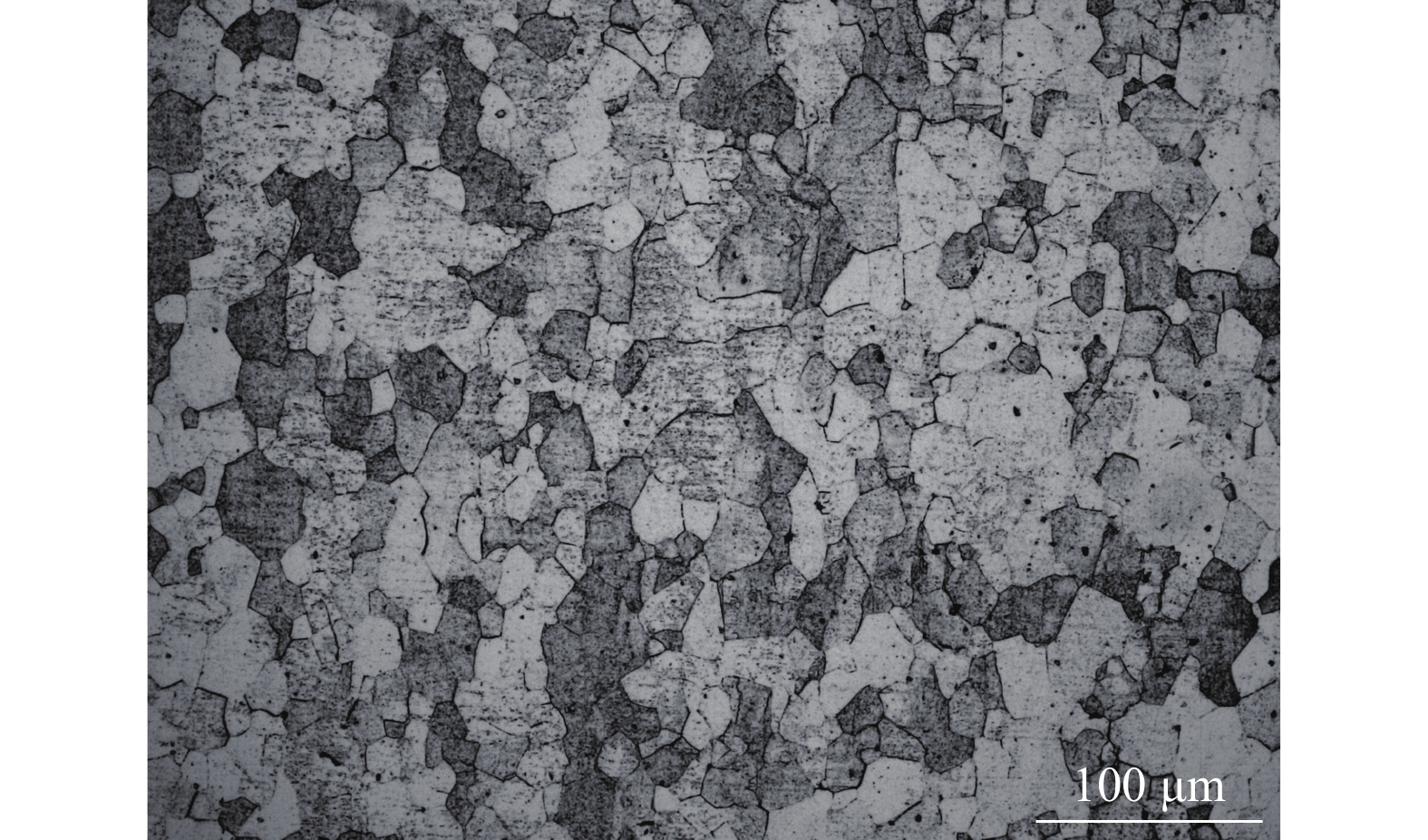

表 6 成品力學(xué)性能檢驗(yàn)結(jié)果項(xiàng)目 σ0.2/(N/mm2) σb/(N/mm2) A50/% HV 標(biāo)準(zhǔn) ≥205.0 ≥520.0 ≥40.0 ≤200.0 結(jié)果 257.0 695.9 59.5 167.2 在成品性能滿足要求的前提下,進(jìn)一步利用金相顯微鏡對(duì)成品的晶粒度進(jìn)行分析,見(jiàn)圖1。通過(guò)金相顯微鏡檢測(cè),該成品的晶粒度為8.79,滿足要求。

3. 結(jié)束語(yǔ)

(1)本次試制的冷軋寬幅SUS304鋼種0.20 mm極限厚度規(guī)格產(chǎn)品的各項(xiàng)指標(biāo)完全滿足JIS G4305標(biāo)準(zhǔn)要求,且產(chǎn)品的厚度精度、力學(xué)性能、板形以及表面質(zhì)量均達(dá)到較好的水平,產(chǎn)品完全滿足用戶的使用要求。

(2)本次成功試制一方面標(biāo)志著本鋼不銹鋼已具備生產(chǎn)冷軋寬幅SUS304鋼種0.20 mm(2B)極薄規(guī)格產(chǎn)品的能力,同時(shí)也進(jìn)一步增加了不銹鋼高附加值產(chǎn)品比例,為公司創(chuàng)造出可觀的經(jīng)濟(jì)效益。另一方面也為本鋼開(kāi)拓不銹鋼市場(chǎng),提高不銹鋼市場(chǎng)競(jìng)爭(zhēng)力奠定堅(jiān)實(shí)的基礎(chǔ)。

來(lái)源:金屬世界

下載:

下載: