摘要: 利用掃描電鏡和表面粗糙度檢測儀檢測酸洗板縱向條紋缺陷。通過對酸洗板生產過程的跟蹤與排查分析,產生縱向條紋的原因是鑄坯表面清理后在熱軋過程中坯料表面溫度存在梯度,導致軋制后的帶鋼表面氧化鐵皮及粗糙度分布不均所致。其中,鑄坯表面清理是影響縱向條紋的主要因素。結合實驗分析結果,對生產工藝進行了調整和優化,高等級酸洗板產品的縱向條紋缺陷已得到有效控制。

熱軋酸洗板以優質熱軋薄板為原料,通過酸洗工序去除熱軋帶鋼表面氧化層,使帶鋼獲得良好的表面質量。熱軋酸洗板是一種介于熱軋板和冷軋板之間的產品,與傳統熱軋板相比具有以下優點:(1)表面質量良好,便于后續焊接、涂油和上漆[1];(2)表面平整,消除了產品的屈服平臺及內應力,使板形質量更優良;(3)由于熱軋酸洗板不經過冷軋再軋制,降低了用戶的采購成本,具有良好的市場發展空間[2]。

本鋼熱軋酸洗板產品已成功應用于汽車、家電、船業和運動器材等行業,其中高級別酸洗產品的生產比例高達60%以上。高級別酸洗板產品相對于普通級別酸洗板產品,需對鑄坯表面進行清理(人工清理或機械清理),且在成分、工藝控制和表面質量控制上要求更為嚴格。而縱向條紋缺陷是導致熱軋酸洗產品降級的常見缺陷之一,會降低產品質量等級,直接造成產品附加值下降,降低產品利潤,造成資源浪費。此外,該缺陷還會加速板面的銹蝕[3-6]。因而對縱向條紋的產生原因進行分析并解決此缺陷具有重要意義。

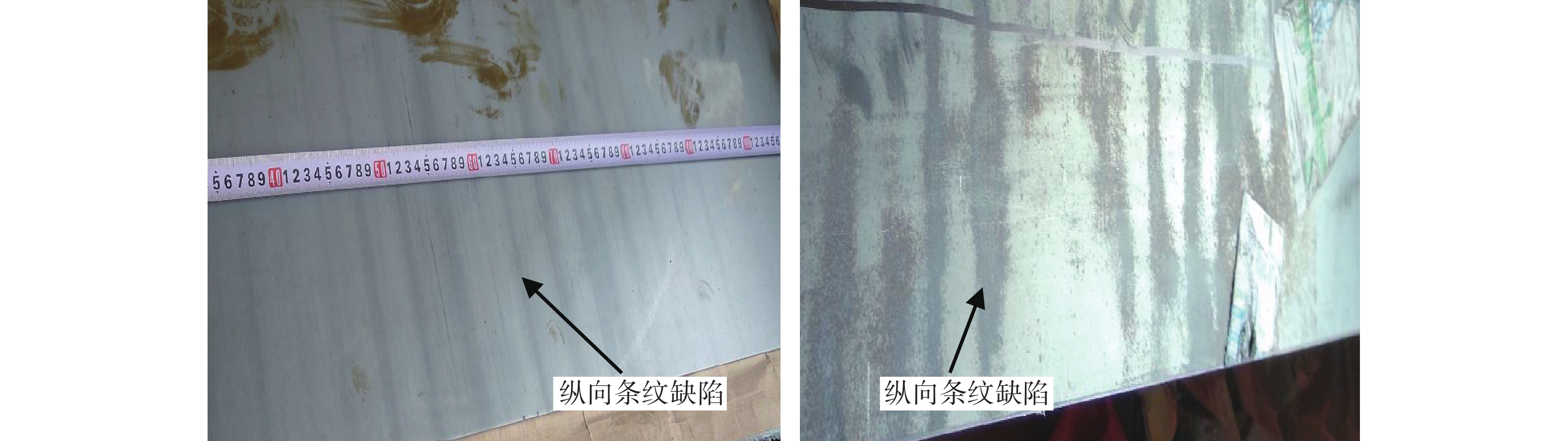

1. 缺陷宏觀描述

酸洗后的縱向條紋缺陷沿帶鋼縱向分布,在帶鋼寬度方向上條紋呈現明暗相間的色差,明暗分界明顯,且條紋較基板偏暗。形貌上,條紋間距30~80 mm不等,寬度20~40 mm不等。同時,經過在大氣環境中放置后的觀察對比,條紋處相對于無缺陷處更容易出現銹蝕。其典型形貌如圖1所示。

2. 工藝過程跟蹤與分析

由于縱向條紋缺陷集中發生在鑄坯清理后的高級別酸洗板上,說明該缺陷的產生與產品的生產工藝差異有關。為此,結合高級別酸洗板與其它產品生產工藝差別,對高級別酸洗板的生產情況進行了跟蹤與排查。

2.1 鑄坯表面形態對比

對于高級別酸洗板,為避免帶鋼出現夾雜、結疤等缺陷,需對鑄坯表面進行清理。圖2為清理后和未清理的鑄坯表面形態對比。清理鑄坯表面高點間距約為40~50 mm不等,個別點為30 mm,清理深度約為3 mm左右。宏觀上看,清理后的鑄坯表面存在明顯的高脊和凹槽。而未清理鑄坯表面較為平坦,無明顯縱向凹凸。從鑄坯的表面狀態可以看出,人工清理的鑄坯表面本身存在一定的凹凸形貌。

2.2 熱軋工序排查

在熱軋工序中對清理與未清理的鑄坯生產情況進行了對比跟蹤,發現在經過熱軋高壓水除鱗后,未清理鑄坯在除鱗后表面較光潔,而人工清理過的鑄坯在除鱗后表面呈現明顯的縱向色差。未清理鑄坯與清理鑄坯在熱軋除鱗后的表面對比如圖3所示。

3. 表面缺陷檢測結果

3.1 表面氧化鐵皮厚度微觀分析

利用掃描電鏡分別對清理鑄坯和未清理鑄坯生產的帶鋼表面鐵皮厚度進行了檢測。結果顯示,未清理鑄坯生產的帶鋼表面氧化鐵皮厚度比較均勻;人工清理鑄坯生產的帶鋼表面凹凸部位的氧化鐵皮厚度不均勻,凹槽部位的氧化鐵皮厚度極薄,見圖4。

3.2 表面化學成分檢測

利用掃描電鏡及能譜分析儀對帶有縱向條紋缺陷的鋼板進行了化學成分檢測實驗。從檢測結果來看,條紋處和非條紋處均含O與Fe,且條紋處的O含量明顯偏多,其具體表面形態及成分如圖5所示。

3.3 表面粗糙度檢測

針對存在縱向條紋缺陷的鋼板,對條紋處和非條紋處的表面粗糙度進行了測量,測量結果如圖6所示(奇數為縱向條紋部位,偶數為無缺陷部位)。從圖6中可以看出,條紋缺陷部位的表面粗糙度大于無條紋缺陷部位。

4. 缺陷成因分析及解決方法

根據對酸洗板生產過程的跟蹤及實驗結果分析,認為高級別酸洗板產生縱向條紋缺陷的主要原因是鑄坯經熱軋高壓水除鱗后,清理后鑄坯表面的高脊與凹槽部位存在溫度梯度[7],且高脊與凹槽部位的除鱗效果不一致,使除鱗后的高脊部位比凹槽部位氧化層厚。在經過后續軋制壓入到帶鋼表面,使帶鋼表面氧化鐵皮層厚度呈薄厚波動,且高脊部位氧化層經軋制壓入后與鋼基體結合更加緊密[8]。在同等酸洗條件下,高脊部位軋制壓入的氧化鐵皮更難溶解,造成帶鋼表面粗糙度過大,進而形成暗色縱向條紋缺陷。

結合分析結果,要求煉鋼廠在高級別酸洗板生產過程中進行嚴格控制,不再對鑄坯進行表面清理,同時,加強對鑄坯表面質量檢測,對不符合要求的鑄坯進行改判處理。

5. 結束語

(1)雖然鑄坯清理可有效控制夾雜、結疤等缺陷,但清理后的鑄坯表面形態對后續熱軋的除鱗效果帶來不利影響,提出后續生產取消高級別酸洗板的表面清理的措施。

(2)經過工藝調整,高級別酸洗板的縱向條紋降級率由原來的10%降為0.1%以下。

(3)由于不再對鑄坯進行清理,降低了生產成本,進一步提高了高級別酸洗板的經濟效益